一种协同处理有机废液和有机废气的蓄热式氧化炉的制作方法

1.本技术涉及有机废气处理设备的领域,尤其是涉及一种协同处理有机废液和有机废气的蓄热式氧化炉。

背景技术:

2.目前大部分化工厂以及实验室在生产以及研发过程中,不仅会产生大量有机废气,还会产生大量有机废液,目前在有机废气以及废液的处理上,大多采用蓄热式氧化炉进行处理,废气通过蓄热室加热到接近热氧化温度,而后进入燃烧室进行热氧化,有机物转化成二氧化碳和水。净化后的气体,经过另一蓄热室,温度下降,达到排放标准后可以排放。

3.公告号为cn208139289u的实用新型公开了一种有机废气有机废液协同处理蓄热式氧化炉,包括燃烧室和废气燃烧室,所述燃烧室和所述的废气燃烧室连通;所述的燃烧室连接废液供给系统和燃烧器系统;所述的废气燃烧室连接一组蓄热室,每个所述的蓄热室分别连接有机输送管道,输送管道上分别设置有控制阀门。该氧化炉可同时处理有机废气和有机废液,也可单独对有机废气或者有机废液进行处理,净化烟气达标排放,节能环保,实用性强。

4.针对上述相关技术,发明人认为燃烧有机废液在燃烧室燃烧时,存在由于有机废液雾化不均匀,导致燃烧不彻底的缺陷。

技术实现要素:

5.为了改善有机废液燃烧不彻底的缺陷,本技术提供一种协同处理有机废液和有机废气的蓄热式氧化炉。

6.本技术提供的一种协同处理有机废液和有机废气的蓄热式氧化炉采用如下的技术方案:

7.一种协同处理有机废液和有机废气的蓄热式氧化炉,包括氧化炉本体,所述氧化炉本体包括燃烧室和与燃烧室相连通的蓄热室,所述蓄热室内设置有蓄热陶瓷,所述氧化炉本体上连接有用于输送废气的输送管道,所述燃烧室本体内连接有废液输送管,所述燃烧室上设置有雾化喷嘴,所述雾化喷嘴与废液输送管相连,所述燃烧室内设置有燃烧器,所述燃烧器外围设有防护罩,所述燃烧室内设置有用于承接从雾化喷嘴内滴落的废液的防护机构。

8.通过采用上述技术方案,由于雾化喷嘴直接与燃烧室相连通,使得无需经过单独腔室对有机废液进行焚烧后,再输送至燃烧室内,节约占地面积;通过在燃烧器外安装有防护罩,使得在燃烧室燃烧废气时,燃烧器不易因废气的冲击将火焰熄灭,使得通过氧化炉净化废气的效果优异;通过防护机构的设置,使得有机废液经雾化喷嘴喷射出来后,雾化不完全的有机废液滴不易滴落至蓄热室内的蓄热陶瓷中,降低有机废液中的物质堵塞蓄热陶瓷的可能性,通过蓄热室对废气升温加热的效果稳定。

9.可选的,所述防护机构包括防护板,所述防护板设置在雾化喷头的正下方,所述防

护板旋转设置在燃烧室竖直侧壁上,所述防护板上设置有用于清理防护板的清理部件。

10.通过采用上述技术方案,在焚烧有机废液时,防护板旋转至垂直于燃烧室深度方向,此时雾化后的有机废液未经燃烧的部分,滴落至防护板上,使得有机废液不易滴落至蓄热室中,使得蓄热体可稳定对废气进行升温加热,通过清理部件的设置,使得滴落在防护板上的液体可被及时清理,不易堆积过多,再次滴落至蓄热室中。

11.可选的,所述清理部件包括滑动设置在防护板上的刮板,所述刮板沿防护板长度方向滑移,所述防护板上设置有用于驱动滑块滑移的驱动源,所述防护板上设置有用于收集废液的收集室。

12.通过采用上述技术方案,当有机废液滴落至防护板上时,只需通过驱动源推动刮板沿滑槽滑移,进而将废液推移至收集室中,使得防护板可有效阻挡未经燃烧的有机废液进入蓄热室中,通过蓄热室升温加热有机废气的效果优异,同时提高氧化炉对有机废气的净化效率。

13.可选的,所述防护板上对应刮板设置有收容槽,所述收容槽的深度不小于刮板和滑块的总高度,所述收容槽设置在滑槽端部且与滑槽相连通,所述驱动源的活塞杆端部设有t形块,所述滑块上设有供t形块滑移的t形槽,所述防护板上设置有用于驱动刮板滑移出收容槽的驱动部件。

14.通过采用上述技术方案,当向燃烧室内输入废气时,可通过将防护板旋转至平行于燃烧室深度方向,进而可将刮板与滑块郡收容至收容槽中,减少废气对防护板的冲击,延长防护板的使用寿命,通过驱动部件的设置,使得在常态下,驱动刮板远离收容槽滑移,使得刮板位于防护板顶面上,可对滴落在防护板上的有机废液进行推移,降低有机废液滴落至蓄热陶瓷中的可能性,使得氧化炉稳定对有机废气进行氧化净化。

15.可选的,所述驱动部件包括弹性件,所述防护板上开设有用于收容弹性件的空腔,所述弹性件的一端与刮板靠近收容槽的一端相连,所述弹性件的另一端与空腔内壁相连。

16.通过采用上述技术方案,常态下,在弹性件的弹力作用下,刮板始终位于收容槽外,使得可稳定对防滑板上承接的有机废液进行推移,降低防护板上有机废液堆积过多滴落至蓄热室中,使得通过蓄热室对有机废气升温加热的效果稳定。

17.可选的,所述刮板上设置有用于限制刮板滑移出收容槽的限位块,所述收容槽内设有当刮板位于收容槽内时供限位块插入的限位槽。

18.通过采用上述技术方案,对燃烧室内输送有机废气时,将防护板旋转至平行于燃烧室深度方向,从而刮板与燃烧室侧壁相连,进而将刮板推移至收容槽中,通过驱动件带动刮板沿防护板长度方向滑移,从而使得限位块与限位槽嵌合,使得刮板稳定位于收容槽中。

19.可选的,所述刮板上设置有滑块,所述防护板上对应设置有滑槽,所述滑槽用于供滑块嵌合,所述防护板上设置有用于封闭滑槽的密封层。

20.通过采用上述技术方案,常态下通过密封层封闭滑槽,使得有机废液不易滴落至滑槽内,使得刮板的滑移不稳,保证通过刮板推移防护板上的有机废液的效果保持稳定,通过滑移槽的设置,使得刮板在弹性件的弹力作用下,不易与收容槽分离,且驱动源始终可对刮板进行推移。

21.可选的,所述收集室连接有收集管,所述收集管上连接有循环泵,所述收集管的一端与废液输送管相连。

22.通过采用上述技术方案,在循环泵的作用下,使得有机废液从收集室中进入废液输送管中,再次经雾化喷嘴进入燃烧室,使得氧化炉焚烧有机废液的效率有效提高。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.雾化喷嘴直接与燃烧室相连,使得无需在单独焚烧室对有机废液进行焚烧后,再输送至燃烧室中,使得氧化炉可对有机废液和废气均进行焚烧净化,提高氧化炉的应用性能,通过防护罩的设置,保证通过燃烧器焚烧有机废液和废气的效果保持稳定,通过防护机构的设置,使得有机废液不易滴落至蓄热式中,保证氧化炉的焚烧效果;

25.2.通过清理部件、收集室以及循环管的设置,使得防护板上不易堆积较多废液,避免由于废液堆积较多再次滴落至蓄热室中,保证通过蓄热室升温加热废气的效果稳定,从而保证通过氧化炉焚烧废气的效果稳定。

附图说明

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例的整体剖面示意图。

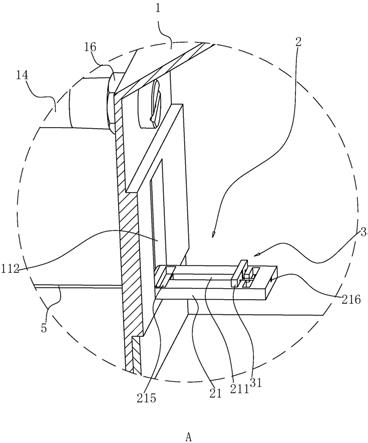

28.图3是图2中a部分的放大图。

29.图4是本技术实施例中防护机构的结构示意图。

30.图5是本技术实施例中防护机构的剖面示意图。

31.图6是本技术实施例中滑块的剖面示意图。

32.附图标记说明:1、氧化炉本体;11、燃烧室;111、防护罩;112、收容腔;12、蓄热室;121、蓄热陶瓷;13、输送管道;14、废液输送管;141、输送泵;15、燃烧器;16、雾化喷嘴;2、防护机构;21、防护板;211、滑槽;212、收容槽;213、限位槽;214、密封层;215、收集室;216、驱动源;2161、t形块;217、t形槽;218、空腔;3、清理部件;31、刮板;311、滑块;313、限位块;4、驱动部件;41、弹性件;5、收集管;6、循环泵。

具体实施方式

33.以下结合附图1

‑

6对本技术作进一步详细说明。

34.本技术实施例公开一种协同处理有机废液和有机废气的蓄热式氧化炉。参照图1,一种协同处理有机废液和有机废气的蓄热式氧化炉包括氧化炉本体1,氧化炉本体1包括燃烧室11和与燃烧室11相连通的蓄热室12,蓄热室12内设置有蓄热陶瓷121,氧化炉本体1上连接有用于输入或输出废气的输送管道13,燃烧室11外侧壁上插接相连有废液输送管14,废液输送管14上连接有输送泵141。

35.参照图2和图3,废液输送管14靠近燃烧室11的一端连接有雾化喷嘴16,雾化喷嘴16远离废液输送管14的一端位于燃烧室11内。燃烧室11内连接有三个燃烧器15,三个燃烧器15沿燃烧室11长度方向排列设置,一个燃烧器15位于雾化喷嘴16喷雾处上方,其余两个燃烧器15位于燃烧室11的中部和远离雾化喷嘴16的一端,燃烧器15外围设有防护罩111。燃烧室11内设置有用于阻止有机废液滴落至蓄热室12中的防护机构2。

36.通过雾化喷嘴16直接与燃烧室11相连,使得有机废液直接经雾化喷嘴16雾化后进入燃烧室11,无需单独经一个腔室焚烧后再输入燃烧室11,节约氧化炉占地面积,此时氧化炉可对有机废液和废气均进行焚烧净化,提高氧化炉的净化效率;通过燃烧器15的设置,提

高有机废液的燃烧程度,通过防护罩111的设置,使得向燃烧室11内输入废气时,燃烧器15不易因废气的冲击,使得燃烧器15熄灭,通过氧化炉焚烧净化的效果稳定;通过防护机构2的设置,使得未经焚烧的雾化有机废液不易滴落至蓄热室12中,通过蓄热室12升温加热有机废气的效果稳定,提高氧化炉焚烧有机废液的程度。

37.参照图2和图3,防护机构2包括旋转设置在燃烧室11靠近雾化喷嘴16的内侧壁上的防护板21,防护板21的旋转中心线平行于氧化炉本体1的宽度方向,燃烧室11内侧壁上设置有用于收容防护板21的收容腔112,收容腔112用于供防护板21嵌合。防护板21上穿设有转轴,燃烧室11外侧壁上设置有用于驱动防护板21旋转的电机,电机与转轴传动连接。防护板21上远离燃烧室11中心的一端开设有收集室215,收集室215用于收集防护板21上的有机废液,收集室215上连接有收集管5,收集管5与收集室215相连通,收集管5的一端位于收集室215中,收集管5的另一端与废液输送管14相连通,收集管5上连接有循环泵6,防护板21上设置有用于将防护板21上的有机废液位移至收集室215中的清理部件3。

38.通过防护板21旋转设置在燃烧室11上,当无有机废液输入燃烧室11中时,防护板21与收容腔112相嵌合;当有机废液输入燃烧室11时,通过电机驱动防护板21旋转至平行于氧化炉本体1长度方向,对雾化后的有机废液进行阻挡并通过收集室215进行收集;

39.在循环泵6的作用下,将收集室215中的有机废液通过收集管5传输至有机废液输送管14中,再通过雾化喷嘴16雾化后进入燃烧室11进行二次焚烧,保证通过氧化炉彻底焚烧有机废液,通过清理部件3,使得防护板21上不易堆积有机废液,使得有机废液不易溢出防护板21,保证通过防护板21阻挡有机废液滴落至蓄热室12内的效果保持稳定。

40.参照图4,清理部件3包括滑动设置在防护板21上的刮板31,刮板31沿防护板21长度方向滑移,防护板21上焊接相连有滑块311,防护板21上对应滑块311开设有滑槽211,滑槽211用于供滑块311嵌合,防护板21上靠近燃烧室11中心的一端连接有用于驱动刮板31滑移的驱动源216,本实施例中驱动源216为气缸。防护板21上胶接相连有密封层214,密封层214用于密封滑槽211,密封层214可以采用橡胶材质制成,也可以采用pvc材质制成,但凡是具有柔韧性,可发生形变的材质即可,本实施例中选用橡胶材质。防护板21上开设有用于收容刮板31的收容槽212,收容槽212与滑槽211远离收集室215的一端相连通,收容槽212的厚度不小于刮板31与滑块311的总高度,收容槽212的宽度为刮板31宽度的120%,收容槽212用于收容刮板31。刮板31沿防护板21深度方向滑移,滑块311上开设有用于供气缸的输出端沿刮板31高度滑移的t形槽217,t形槽217延伸至刮板31上,气缸的输出端焊接相连有t形块2161,t形槽217用于供t形块2161嵌合。

41.通过刮板31在气缸的驱动下沿防护板21长度方向滑移,使得自动化对防护板21远离蓄热室12的一端进行清理,将防护板21上的积累的液体推移至收集室215中,防护板21上不易累积较多的有机废液,避免防护板21上的废液滴落至蓄热室12中,通过蓄热室12对废气升温的效果稳定,当防护板21旋转至与收容腔112嵌合时,收容槽212对刮板31进行收容,通过收容腔112对防护板21的收容效果优异。

42.参照图5,防护板21上开设有用于限制刮板31沿防护板21深度滑移的限位槽213,刮板31上对应限位槽213固设有限位块313,限位块313的数量为两个,限位块313沿刮板31长度方向排列设置。

43.常态下,在防护板21平行于燃烧室11深度方向时,限位块313与限位槽213保持嵌

合状态,当将旋转至垂直于防护板21的深度方向时,通过气缸推动滑块311朝向燃烧室11侧壁滑移,进而限位块313与限位槽213分离,从而可将刮板31与收容槽212分离,使得刮板31可对防护板21上承载的废液推移,并进行清理,使得刮有机废液不易滴落至蓄热室12中。

44.参照图6,防护板21上设置有用于驱动刮板31远离防护板21底面的驱动部件4,驱动部件4包括弹性件41,弹性件41可以为螺旋弹簧,弹性件41也可以为弹性绳,但凡是可以驱动刮板31远离防护板21底面滑移的弹性件41即可,本实施例中选用螺旋弹簧。螺旋弹簧的一端与刮板31靠近防护板21底面的一端相抵接,防护板21底面上开设有用于收容螺旋弹簧的空腔218,螺旋弹簧的另一端与空腔218内底面相抵接。

45.当需要对防护板21进行清理时,通过驱动气缸带动限位块313与限位槽213分离,进而刮板31在螺旋弹簧弹力的作用下远离防护板21底面,限位块313在分离斜面的作用下朝向空腔218内滑移,滑移至完全位于空腔218内,进而自动化便捷将刮板31远离防护板21底面滑移,使用者操作简便。

46.本技术实施例一种协同处理有机废液和有机废气的蓄热式氧化炉的实施原理为:通过雾化喷嘴16直接与燃烧室11相连,使得有机废液直接经雾化喷嘴16雾化后输入至燃烧室11内,无需通过单独腔室对有机废液进行焚烧后再进入燃烧室11内,节约占地空间;通过燃烧器15的设置,使得雾化后的有机废液焚烧更加彻底;通过防护板21、收集室215、收集管5以及清理部件3的设置,使得未经燃烧的有机废气可滴落至防护板21上,并通过清理部件3推移至收集室215中,不易滴落至蓄热室12中,保证通过蓄热室12对废气的升温加热效果稳定,进而保证通过氧化炉对有机废气以及废液的焚烧效果稳定;通过循环部件的设置,使得有机废液再次经雾化喷嘴16喷出,进行焚烧,使得通过氧化炉焚烧有机废液的效率有效提升。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1