一种废弃物焚烧/熔炼系统的环保经济化处理方法与流程

1.本发明涉及环保领域,具体为一种废弃物焚烧/熔炼系统的环保经济化处理方法。

背景技术:

2.cn201610397500.2公开了一种治理焚烧烟气中所含二噁英的处理方法及装置。所述处理方法,通过将焚烧产生的含有二噁英的烟气及烟尘通入到处理装置中,经装置所盛的液态熔体使得烟气及烟尘被充分的氧化燃烧和过滤,将其中所含的碳颗粒和co等活泼碳化合物被全部转化成co2等惰性碳化合物,处理后的烟气因其中活泼碳化合物被去除,从而避免了在烟气温度变化过程中烟气中的碳、氯、氧、氢等元素共同再合成二噁英。进一步的,可以将锅炉、焚烧炉、熔炼炉等焚烧产生的含有二噁英的烟气及烟尘,经所述装置直接处理;也可以将含有氯元素的废塑料、废旧电子线路板等,直接投入所述装置进行燃烧反应处理。

3.cn201610194702.7公开了一种高温烟气中二噁英类大气污染物的处理装置。属于烟气中有机卤素化合物的去除方法。其特征在于处理装置由如下顺序连接的设备构成:一级强化燃烧炉,二级强化燃烧炉,氮化硅多孔陶瓷过滤器,逆流换热余热锅炉,组合式热管换热器,滤袋除尘,酸性气体脱除系统,活性炭吸附塔和引风机;提供了一种不仅余热回收效率高,而且能够对于在高温烟气产生和处理过程中,携带的二噁英类(dioxins)大气污染物,进行有效治理的高温烟气中二噁英类大气污染物的处理装置。大气污染物全部项目均低于gb18485

‑

2014《生活垃圾焚烧污染物控制标准》表4中规定的限值。其中二噁英类大气污染物排放量≤0.1ngteq/m3。

4.现有的二噁英的处理方式主要在于两个方面,第一,燃烧温度足够高,第二,尾气进行充分的处理。

5.即使在燃烧时进行了充分燃烧,在烟道处降温也容易产生二噁英。二恶英的最佳生成温度为300℃,但是在400℃以上时,仍然有二恶英生成的可能。烟气排烟温度一般为500℃。所以如果要抑制烟道中二噁英的生成,高速降温是可以考虑的方向。

6.众所周知,采用水、冷媒进行降温是常见的。现有技术对烟道气体进行降温主要通过水气化吸热进行。但是采用水雾降温存在诸多弊端:

7.弊端1:如果要快速降温,水雾量要大,如果水雾量大,难免会有很多水雾被布袋除尘器的布袋拦截或水蒸气在布袋除尘器内凝结成为水,导致布袋堵塞。

8.即水雾量要顾及降温速度和凝结速度,这两者要找到一个绝妙的平衡。

9.弊端2:水雾需要建设占地面积大的冷水塔等,设备投资相对比较大。

10.那么采用其他冷媒,比如液氮,一般来说是没有人这么使用的,因为液氮的价格非常昂贵,用液氮去降温会导致尾气处理成本明显增大。

11.在固体废弃物处理工厂中,越来越多企业采用吸附法制备氧气。因为采用压缩机、蒸馏塔来制备液氧一方面需要三班倒工人,另外一方面设备一次性投资相对较大,所以采用压缩机、蒸馏塔来制备液氧被中小型的废弃物处理企业所放弃。

12.采用吸附法制备氧气并不是有益无害的,由于分子筛价格昂贵、分子筛寿命有限、该方法制氧纯度不高、制氧效率低,导致整体性价比并不会低于压缩机、蒸馏塔来制备相同当量的液氧。

13.我司的母公司湖南金业环保科技有限公司作为一家中大型的固废处理企业,每个熔炼炉700立方米/分钟的助燃气体的需求。

14.从经济角度来说,我们希望能够有一套非常经济且环保的系统来进行相关生产。

技术实现要素:

15.本发明的目的在于提供一种废弃物焚烧/熔炼系统的环保经济化处理方法,该方法能够有效控制尾气二噁英的生成,能够有效降低设备投资、运行成本。

16.为实现上述目的,本发明提供如下技术方案:一种废弃物焚烧/熔炼系统的环保经济化处理方法,所述方法涉及用于制备液氮和液氧的空气液化分离系统、用于焚烧和/或熔炼废弃物的炉体,所述炉体上设有与炉体相通的烟道,所述烟道的出口连接有除尘装置;所述方法具体为:

17.将空气液化分离系统生产的液氧气化后与空气混合后注入炉体中用于助燃;

18.将空气液化分离系统生产的液氮通过喷雾头喷入烟道内,使烟道内的烟气在2s内降温至200℃以下。

19.在上述的废弃物焚烧/熔炼系统的环保经济化处理方法中,所述烟道包括水平布置的烟道腔体,所述烟道腔体内依次上下交替布置的挡板,所述烟道腔体的顶部设有喷雾头;所述烟道腔体的一端为进口且一端为出口。

20.在上述的废弃物焚烧/熔炼系统的环保经济化处理方法中,所述烟道腔体的底部设有多个飞灰排放口。

21.在上述的废弃物焚烧/熔炼系统的环保经济化处理方法中,所述除尘装置为布袋除尘装置。

22.在上述的废弃物焚烧/熔炼系统的环保经济化处理方法中,所述炉体中注入的助燃气体包括不低于70vol%的氧气和余量的空气。

23.在上述的废弃物焚烧/熔炼系统的环保经济化处理方法中,所述炉体为富氧侧吹炉的炉体。

24.在上述的废弃物焚烧/熔炼系统的环保经济化处理方法中,所述烟道的入口设有第一温度传感器,所述烟道的出口设有第二温度传感器,所述喷雾头汇集于一液氮供应管,所述液氮供应管上设有控制阀,所述第一温度传感器、第二温度传感器、控制阀分别电连接至一控制器。

25.与现有技术相比,本发明的有益效果是:

26.本发明考虑到生产规模、生产成本等因素,设置了空气液化分离系统,其一次投资即可长期生产,其生产的液氧经过与空气混合加入到富氧侧吹炉中供固废熔炼所用,同时也提高了炉温,降低了天然气的消耗。其生产的液氮直接以雾化形式喷入烟道,在2s内将延期降温到200℃以下。

27.一般来说,本领域普通技术人员很难想到采用液氮来进行速冷去除二噁英,一方面来说,很少有工厂有制氧设备,而有大规模制氧设备的企业一般不焚烧容易产生二噁英

的废弃物,而外购液氮成本高昂,所以本发明的方案一般人不会想到,或第一时间会排除。

28.相比传统的烟气水冷+分子筛制氧的方式来说,其具有如下具体优势:

29.1、空气液化分离系统产生的液氧纯度高,经济性和分子筛制氧类似,在考虑到分子筛制氧的耗材费用以及纯度后,在规模适度大的情况下其经济性会更好;

30.2、空气液化分离系统产生的液氧与空气混合后助燃其能够有效对燃烧产生的二噁英进行分解,降低烟气中二噁英的生产;

31.3、液氮直接冷却烟气能够将烟气温度在2s内从500℃降低到200℃。

32.4、液氮属于空气液化分离系统的副产物,同时,不需要传统方法中的占地面积大的水冷塔,可有效降低建设和运维成本。

附图说明

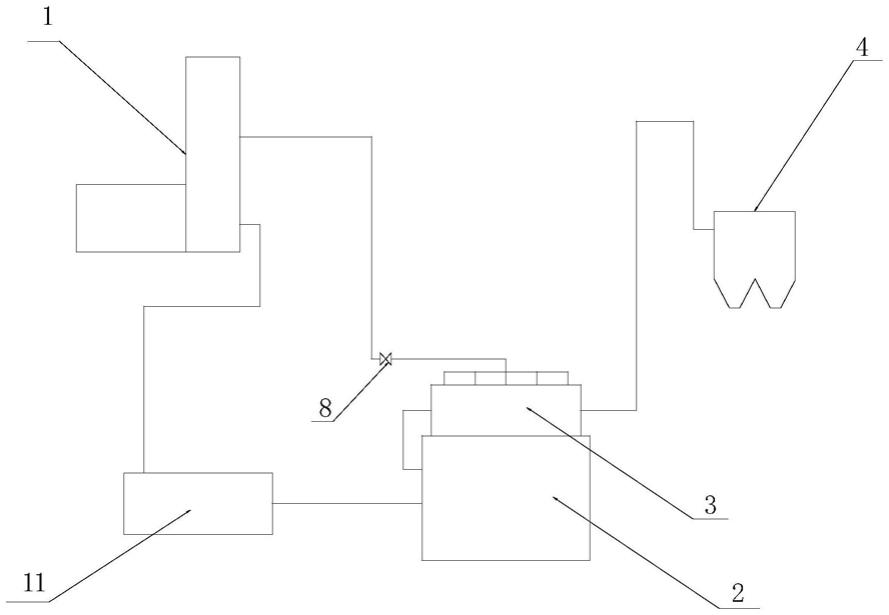

33.图1为本发明的实施例1的结构示意图;

34.图2为本发明的实施例1的烟道的剖视图;

35.图3为本发明的实施例1的控制方框图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.如图1

‑

3,一种废弃物焚烧/熔炼系统的环保经济化处理方法,所述方法涉及用于制备液氮和液氧的空气液化分离系统1、用于焚烧和/或熔炼废弃物的炉体2,所述炉体2上设有与炉体2相通的烟道3,所述烟道3的出口连接有除尘装置4;所述除尘装置4为布袋除尘装置4;所述方法具体为:

39.将空气液化分离系统1生产的液氧气化后与空气混合后注入炉体2中用于助燃;所述炉体2中注入的助燃气体包括不低于70vol%的氧气和余量的空气,本企业是固废处理企业,所以炉体2为富氧侧吹炉的炉体2,当然本实施例也可以适用于垃圾处理厂,在这种情况下就适用于垃圾焚烧的炉体2。

40.液氧预先与空气进入都一混合器11中进行液氧和空气的混合,并在混合器11中气化。混合器11中充分混合的氧气和空气注入到炉体2中进行助燃。

41.将空气液化分离系统1生产的液氮通过喷雾头5喷入烟道3内,使烟道3内的烟气在2s内降温至200℃以下。

42.更为具体来说,所述烟道3的入口设有第一温度传感器6,所述烟道3的出口设有第二温度传感器7,所述喷雾头5汇集于一液氮供应管,所述液氮供应管上设有控制阀8,所述第一温度传感器6、第二温度传感器7、控制阀8分别电连接至一控制器9。根据本公司的生产情况,第一温度传感器6一般为450

‑

600℃,超过该范围,则控制器9发出报警;第二温度传感器7需要监测温度是否超过200℃,如果超过,则控制阀8加大开度。

43.作为一种典型的空气液化分离系统1,可参考《通过空气的低温分离获得压缩氧和

压缩氮的方法和装置》,专利申请号201180039066.6。

44.烟道3内烟气流速一般在6

‑

9米/秒,整个烟道在12

‑

15米长左右,烟道的结构为:包括水平布置的烟道腔体10,所述烟道腔体内依次上下交替布置的挡板13,所述烟道腔体13的顶部设有喷雾头5;所述烟道腔体10的一端为进口且一端为出口。

45.在上述的废弃物焚烧/熔炼系统的环保经济化处理方法中,所述烟道腔体的底部设有多个飞灰排放口12。

46.通过挡板使烟气和液氮气化的氮气混合,产生高速降温的效果,有效抑制二噁英的生成。

47.通过检测,进气温度在550℃

±

20℃,排气温度为180℃

±

20℃,二噁英无检出。

48.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1