一种循环流化床锅炉燃烧控制系统的制作方法

1.本技术涉及循环硫化床锅炉的技术领域,尤其是涉及一种循环流化床锅炉燃烧控制系统。

背景技术:

2.循环流化床燃烧技术指小颗粒的煤与空气在锅炉本体内处于沸腾状态下,即高速气流与所携带的稠密悬浮煤颗粒充分接触燃烧的技术;循环流化床锅炉采用的是工业化程度最高的洁净煤燃烧技术。循环流化床锅炉采用流态化燃烧,主要结构包括燃烧室和循环回炉两大部分。

3.现有的循环硫化床锅炉包括锅炉本体和用于为锅炉本体供料的供料组件,供料组件与锅炉本体之间连通有送料筒;锅炉本体为单锅筒;锅炉本体连通有用于为锅炉本体提供空气的送风系统;使用时通过调节供料组件和送风系统,来实现对循环流化床锅炉的控制。

4.针对上述中的相关技术,发明人认为循环流化床锅炉的使用取决于供料量和送风量,而现有的循环流化床锅炉在使用过程中不便于工作人员调节送风量于供料量的比例,存在有燃料利用率低的缺陷。

技术实现要素:

5.为了解决燃料利用率低的缺陷,本技术提供一种循环流化床锅炉燃烧控制系统。

6.本技术提供一种循环流化床锅炉燃烧控制系统,采用如下技术方案:包括锅炉本体、用于为锅炉本体提供燃料的供料组件和用于连通锅炉本体与供料组件的送料筒;送料筒连通有用于调节送料筒传送至锅炉本体内燃料的量的供料调节组件。

7.通过采用上述技术方案,循环流化床锅炉使用时供料组件为锅炉本体提供燃料,此时供料组件的燃料传送至送料筒内,并在调节组件的作用下实现对传送至锅炉本体内的燃料进行控制,进而实现依据燃料的燃烧程度来实现调节供料组件的供料量,进而达到了提高燃料利用率的效果。

8.优选的,调节组件包括调节筒、转辊、送料板和转动电机;调节筒与送料筒连通,转辊位于调节筒内,送料板有多个,且送料板固定连接在转辊周向外壁;送料板远离转辊的侧壁与调节筒内壁抵接;转动电机与调节筒固定连接,且转动电机的输出轴与转辊同轴固定连接。

9.通过采用上述技术方案,使用调节组件实现调节传送至锅炉本体内燃料时,启动转动电机,转动电机的输出轴带动转辊转动,此时在送料板带动燃料在送料筒内移动,进而实现了控制燃料的输入量,进而提高了燃料的利用率。

10.优选的,锅炉本体包括初级炉筒和终极炉筒;初级炉筒与送料筒连通,初级炉筒的顶端与终极炉筒连通,终极炉筒内固定连接有导流板,导流板位于终极炉筒的顶端。

11.通过采用上述技术方案,初级炉筒和终极炉筒的设置提高了燃料的燃烧反应时

间,同时导流板的设置实现了对燃料最终流向的调节;当锅炉本体的高度相同时,初级炉筒和终极炉筒的设置提高了燃料的利用率;当燃料的利用率不变时,初级炉筒和终极炉筒的设置则降低了锅炉本体的整体高度,便于人们使用。

12.优选的,终极炉筒的顶端背离初级炉筒的一侧连通有旋风分离器,旋风分离器底端与初级炉筒之间连通有回料组件。

13.通过采用上述技术方案,旋风分离器的设置能实现对燃料的回收利用,经过旋风分离器的分离之后颗粒状物料在回料组件的作用下传送至锅炉本体内进行重新燃烧已实现提高燃料的利用率。

14.优选的,回料组件包括回料管、回料辊、螺旋传送叶片和回料电机,回料管连通旋风分离器的出料口和初级炉筒,回料辊位于回料管内,螺旋传送叶片固定连接在回料辊的周向外壁,且螺旋传送叶片与回料管周向内壁抵接;回料电机与回料管固定连接,且回料电机的输出轴与回料辊同轴固定连接。

15.通过采用上述技术方案,回料组件在使用时,首先启动回料电机,回料电机的输出轴带动回料辊转动,在回料辊的转动下,螺旋传动叶片转动,进而实现物料的输送;回料组件的设置为燃料的传送提供主动力,同时能实现燃料的及时传送。

16.优选的,终极炉筒与回料管之间连通有下料管。

17.通过采用上述技术方案,下料管的设置实现将终极炉筒与回料管进行连通,此时终极炉筒底端的燃料在下料管的作用下传送至回料管内,回料组件的作用下传送至初级炉筒内,进而实现了提高燃料效率的效果。

18.优选的,供料组件包括储料筒和供料管;供料管连通储料筒和锅炉本体,且供料管从靠近储料筒的一端到靠近锅炉本体的一端逐渐向下倾斜;供料管与送料筒连通。

19.通过采用上述技术方案,储料筒的设置实现对物料的收集储存,供料管的设置实现将锅炉本体与储料筒连通,同时储料筒的设置能实现对燃料的出料量进行控制。

20.优选的,供料管从远离储料筒的一端到靠近储料筒的一端逐渐呈扩口状。

21.通过采用上述技术方案,扩口状的供料管能便于储料筒内的物料传送至送料筒内,此时便于调节组件调节经由送料筒传送至锅炉本体内的燃料,进而便于工作人员提升燃料的利用率。

22.综上所述,本技术包括以下至少一种有益技术效果:1.调节组件的设置实现了控制流向锅炉本体内燃料的量,进而便于工作人员根据锅炉本体内燃料的燃烧情况来调整调节组件,进而实现提高燃料利用率的效果;2.初级炉筒、终极炉筒和导流板的设置实现了提高了燃料的燃烧反应时间,达到了提高燃料利用率的效果;3.回料组件、旋风分离器和下料管的设置实现了燃料的重复利用,进而达到了提高燃料利用率的效果。

附图说明

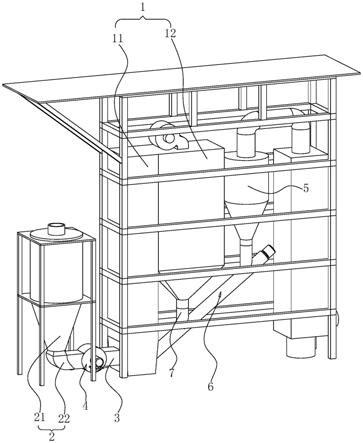

23.图1是本技术实施例的整体结构示意图;图2是为显示导流板的剖视图;图3是为显示调节组件的剖视图。

24.图中,1、锅炉本体;11、初级炉筒;12、终极炉筒;121、导流板;2、供料组件;21、储料筒;22、供料管;3、送料筒;4、调节组件;41、调节筒;42、转辊;43、送料板;44、转动电机;5、旋风分离器;6、回料组件;61、回料管;62、回料辊;63、螺旋传送叶片;64、回料电机;7、下料管。

具体实施方式

25.以下结合附图1

‑

3对本技术作进一步详细说明。

26.本技术实施例公开一种循环流化床锅炉燃烧控制系统。

27.参考图1和图2,循环流化床锅炉燃烧控制系统包括用于燃料燃烧的锅炉本体1、用于为锅炉本体1提供燃料的供料组件2和用于连通锅炉本体1与供料组件2的送料筒3;供料组件2包括储料筒21和供料管22,供料管22与送料筒3连通,供料管22剩余一端与储料筒21连通,且供料管22从靠近储料筒21的一端到靠近锅炉本体1的一端逐渐向下倾斜,供料管22从远离储料筒21的一端到靠近储料筒21的一端逐渐呈扩口状;送料筒3连通有用于调节送料筒3传送至锅炉本体1内燃料的量的调节组件4。

28.参考图1和图3,调节组件4包括调节筒41、转辊42、送料板43和转动电机44;调节筒41为两端封闭的圆筒状结构,调节筒41与送料筒3连通,且调节筒41长度方向中心线与送料筒3长度方向中心线垂直;转辊42位于调节筒41内,且转辊42长度方向中心线与调节筒41长度方向中心线共线;送料板43设置有多个,送料板43固定连接在转辊42周向外壁,且送料板43沿转辊42周向外壁均匀分布,送料板43远离转板的一端与调节筒41周向内壁抵接;转动电机44与调节筒41固定连接,且转动电机44的输出轴与转辊42同轴固定连接。

29.参考图1和图3,循环流化床锅炉在使用时,储料筒21将原料有供料管22传送至送料筒3内,此时启动转动电机44,转动电机44带动转辊42转动,与此同时在送料板43的作用下,实现将燃料传送至送料筒3内,调节组件4的设置实现调节锅炉本体1内的燃料进料量,进而便于工作人员根据使用情况,控制燃料进料量,进而达到了提高燃料利用率的效果。

30.参考图1和图2,锅炉本体1包括初级炉筒11和终极炉筒12;送料筒3与初级炉筒11的底端连通,初级炉筒11的顶端与终极炉筒12的顶端连通,终极炉筒12内设置有导流板121,导流板121位于终极炉筒12的顶端,且导流板121与终极炉筒12的顶板和终极炉筒12周向内壁的顶端固定连接;终极炉筒12内壁初级炉筒11的侧壁连通有旋风分离器5,旋风分离器5的底端与初级炉筒11之间连通有用于传送燃料的回料组件6。

31.参考图1和图2,当锅炉本体1高度不变时,初级炉筒11和终极炉筒12的设置实现了增加燃料燃烧时间的效果;当燃料燃烧时间相同时,初级炉筒11和终极炉筒12的设置则降低了锅炉本体1所需的高度;同时导流板121的设置限定了终极炉筒12内燃料的流通方向,配合旋风分离器5使用实现了将未充分燃烧的燃料回收利用的效果,达到了提高燃料利用率的效果。

32.参考图1和图2,回料组件6包括回料管61、回料辊62、螺旋传送叶片63和回料电机64;回料辊62为圆管状结构,回料管61连通旋风分离器5的出料口和初级炉筒11的底端;回料辊62位于回料管61内,且回料管61与回料辊62同轴;螺旋传送叶片63固定连接在回料辊62周向外壁,且螺旋传送叶片63与回料管61周向内壁抵接,回料电机64与回料管61固定连接,且回料电机64的输出轴与回料辊62同轴固定连接;终极炉筒12的底端与回料管61之间料筒有下料管7。

33.参考图1和图2,使用时,经旋风分离器5分离出的燃料掉落在回料管61内,此时在螺旋传送叶片63、回料辊62和回料电机64的作用下传送至初级炉筒11内,同时沉积在终极炉筒12底端的燃料在下料管7的作用下传送至回料管61内,并最终传送至初级炉筒11内,达到了提高燃料利用率的效果。

34.本技术实施例一种循环流化床锅炉燃烧控制系统的实施原理为:燃料由送料筒3传送至初级炉筒11内,此时燃料在初级炉筒11和终极炉筒12内燃烧,最终经过旋风分离器5和回料组件6将未充分燃烧的燃料传送至初级炉筒11内,此时工作人员根据回料组件6的回料量来控制调节组件4,以实现控制向锅炉本体1内添加的燃料的量,进而实现提高物料的利用率。

35.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1