一种焚烧煤矸石耦合CFB锅炉机组发电的装置及方法与流程

一种焚烧煤矸石耦合cfb锅炉机组发电的装置及方法

技术领域

1.本发明属于固废资源化处理技术领域,尤其涉及一种焚烧煤矸石耦合cfb锅炉机组发电 的装置及方法。

背景技术:

2.煤矸石固废是采煤过程和洗煤过程中排放的固体废物,是一种在成煤过程中与煤层伴生 的一种含碳量较低、比煤坚硬的黑灰色岩石。

3.目前市场上对煤矸石固废的利用主要有掺烧、制砖、生产轻骨料、生产水泥等,这些都 对煤矸石固废的发热量有较为严苛的要求,通常要求煤矸石固废热值在1200kcal/kg以上,导 致非常多热值在1200kcal/kg以下的煤矸石固废无法被利用,除掺烧外,其余利用方法没有充 分利用煤矸石固废产生的热量,对一次能源来说是一种浪费。

4.cfb锅炉机组掺烧煤矸石固废,是近几年兴起的一种煤矸石固废综合利用新措施,能够 长时间较大量的处理煤矸石固废,并能高效的回收焚烧热量,是目前煤矸石固废处置的一种 高效技术手段,但由于煤矸石固废热值低,灰分很高,直接掺烧对cfb锅炉的排渣系统和防 磨提出了非常高的要求,导致cfb锅炉掺烧煤矸石固废比例很难进一步提高,不能进一步扩 大掺烧煤矸石固废带来的收益。

5.而采用煤矸石固废独立焚烧的方式,由于煤矸石固废的特性,要想大规模焚烧并利用煤 矸石固废,需要对焚烧装置的防磨和排渣进行特殊设计,同时必须上一整套烟气处理设施, 投资巨大,可靠性难以保证,投资回报率低。另一方面,虽然国家鼓励扩大大宗固废的处理 能力,但在“碳达峰、碳中和”的双碳目标下,采用煤矸石独立焚烧的方式,将新增大量碳 排放。

技术实现要素:

6.本发明所要解决的问题是:煤矸石固废利用率低,固废处理成本高、能高耗、掺烧比例 低,新增碳排放。本发明的目的在于提供一种焚烧煤矸石耦合cfb锅炉机组发电的装置及方 法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供一种焚烧煤矸石耦合cfb锅炉机组发电的装置,包括焚烧 室、分离器和混合风箱,所述焚烧室的上部通过连接烟道与所述分离器连接,所述分离器通 过出口烟道与所述混合风箱连接,所述混合风箱上设置烟气进口、二次风进口和混合风出口, 所述二次风进口与cfb锅炉的二次风风道连接,所述混合风出口与混合风道连接,所述混合 风道与cfb锅炉机组连接。

8.混合风箱的一端设有烟气进口、二次风进口,另一端设有混合风出口,经分离后的高温 烟气与二次风混合后的混合风通过混合风道与cfb锅炉机组直接耦合,共用原cfb锅炉机 组的烟气处理设施,无需新增烟气处理系统,大大降低了煤矸石固废处理的投资成本。

9.进一步地,所述焚烧室的下部设有布风板和排渣口,所述布风板与一次风室连接。

10.进一步地,所述分离器为旋风分离器,所述分离器的下部与回料器连接,所述回料器与 所述焚烧室通过回料腿连接,所述分离器的上部与带有中心筒的出口烟道连接,所述出口烟 道与所述混合风箱上的烟气进口连接。

11.其中,回料器的作用是把返料流化起来,回料腿的作用是负责返料。

12.中心筒的作用是提高分离效率。

13.进一步地,所述一次风室的一侧设有进风口,所述进风口与一次风道连接。

14.进一步地,所述cfb锅炉的二次风风道和所述混合风道上设置烟气挡板门。

15.在cfb锅炉的二次风风道和混合风道上设置有烟气挡板门,可随时与原cfb锅炉机组进 行耦合与解列。

16.进一步地,所述焚烧室、分离器和混合风箱均为绝热结构。

17.由于本发明所提供的的耦合发电装置采用全绝热形式,可减少或不用其它水源,节约电 厂用水。

18.进一步地,所述焚烧室的形状呈圆柱形,所述焚烧室的顶部为穹顶型结构。

19.利用上述焚烧煤矸石耦合cfb锅炉机组发电的装置进行发电的方法为:煤矸石固废在焚 烧室内燃烧放热,将热量传给烟气,烟气经分离器分离出携带的颗粒后,进入混合风箱加热 cfb锅炉机组的二次风,被加热后的二次风将煤矸石固废放出的热量耦合再进入cfb锅炉机 组进行发电。

20.有益效果:

21.(1)本发明提供的一种焚烧煤矸石耦合cfb锅炉机组发电的装置,包括焚烧室、分离器 和混合风箱,煤矸石固废在焚烧室内流化床燃烧,煤矸石的热值可低至700kcal/kg,同时减 轻了原cfb锅炉机组排渣和防磨负担,使煤矸石固废处理量大大提高;

22.(2)本发明提供的一种焚烧煤矸石耦合cfb锅炉机组发电的装置,采用本发明提供的 耦合发电装置,煤矸石固废焚烧热量通过加热cfb锅炉机组二次风,然后再送入cfb锅炉 机组烟气处理系统,无需新增烟气处理系统,大大降低了煤矸石固废处理的投资成本;同时 利用本发明能够节约一次能源,不新增碳排放。

23.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地 了解本发明的目的、特征和效果。

附图说明

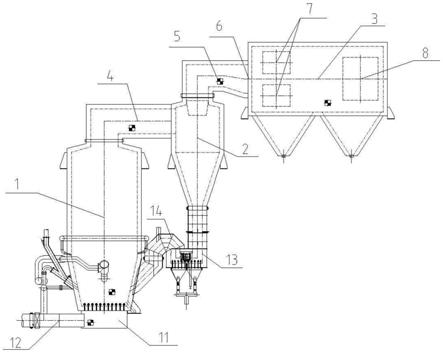

24.图1为一种焚烧煤矸石耦合cfb锅炉机组发电的装置的结构示意图;

25.图2为焚烧室与分离器的连接关系示意图;

26.图3为分离器与混合风箱的连接关系示意图;

27.附图说明:

28.1、焚烧室;2、分离器;3、混合风箱;4、连接烟道;5、出口烟道;6、烟气进口;7、 二次风进口;8、混合风出口;9、布风板;10、排渣口;11、一次风室;12、一次风道;13、 回料器;14、回料腿;15、中心筒。

具体实施方式

29.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发

明而 不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员 可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范 围。

30.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数 字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件 的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

31.实施例:

32.如图1~3所示,在一个较佳的实施例中,本发明提供一种焚烧煤矸石耦合cfb锅炉机组 发电的装置,包括焚烧室1、分离器2和混合风箱3,所述焚烧室1的上部通过连接烟道4与 所述分离器2连接,所述分离器2通过出口烟道5与所述混合风箱3连接,所述混合风箱3 上设置烟气进口6、二次风进口7和混合风出口8,所述二次风进口7与cfb锅炉的二次风 风道连接,所述混合风出口8与混合风道连接,所述混合风道与cfb锅炉机组连接。

33.焚烧室1,将助燃一次风通入焚烧室1,煤矸石固废在焚烧室1内流化床燃烧放热,并加 热烟气,将热量通过烟气送入cfb锅炉机组;

34.分离器2,分离器2将从焚烧室1排出的高温烟气进行分离,分离出的灰通过分离器2再 送入焚烧室1,分离后的烟气进入混合风箱3;

35.混合风箱3,混合风箱3将从分离器2分离出来的高温烟气与cfb锅炉的二次风进行混 合,从而加热二次风,通过二次风将热量代入cfb锅炉机组。

36.所述焚烧室1的下部设有布风板9和排渣口10,所述布风板9与一次风室11连接。

37.焚烧室1的下部设有圆形的布风板9和排渣口10,布风板9的下面为为完全绝热的一次 风室11,一次风室11的作用是进行整流。

38.所述分离器2为旋风分离器,所述分离器2的下部与回料器13连接,所述回料器13与 所述焚烧室1通过回料腿14连接,所述分离器2的上部与带有中心筒15的出口烟道5连接, 所述出口烟道5与所述混合风箱3上的烟气进口6连接。

39.其中,回料器13的作用是把返料流化起来,回料腿14的作用是负责返料。

40.中心筒15的作用是提高分离效率。

41.所述一次风室11的一侧设有进风口,所述进风口与一次风道12连接。

42.所述cfb锅炉的二次风风道和所述混合风道上设置烟气挡板门。

43.在cfb锅炉的二次风风道和混合风道上设置有烟气挡板门,可随时与原cfb锅炉机组 进行耦合与解列。

44.所述焚烧室1、分离器2和混合风箱3均为钢板和内衬耐火浇注料制成的绝热结构。

45.由于本发明所提供的的耦合发电装置采用全绝热形式,可减少或不用其它水源,节约电 厂用水。

46.所述焚烧室1的形状呈圆柱形,所述焚烧室1的顶部为穹顶型结构。

47.利用上述焚烧煤矸石耦合cfb锅炉机组发电的装置进行发电的方法为:煤矸石固废在焚 烧室1内燃烧放热,将热量传给烟气,烟气经分离器2分离出携带的颗粒后,进入混合风箱 3加热cfb锅炉机组的二次风,被加热后的二次风将煤矸石固废放出的热量耦合再进入cfb 锅炉机组进行发电。

48.经过破碎筛分后的低热值煤矸石固废和助燃一次风在焚烧室1内通过布风板9进

行流化 燃烧放热,所需要的一部分空气通过进风口送入进入一次风室11,再通过布风板9使得煤矸 石固废流化燃烧,煤矸石固废和空气燃烧产生的高温烟气夹带大量的颗粒进入分离器2,利 用绝热旋风分离出粗颗粒通过回流器、回流腿返回到焚烧室1进行循环燃烧,没有被分离的 细颗粒则形成飞灰虽然其由旋风分离器2的上部排出进入混合风箱3,将cfb锅炉机组的二 次风加热后通过混合风道再送入cfb锅炉机组进行耦合发电,利用原cfb锅炉机组烟气处 理设备进行烟气处理,不新上烟气处理设备。

49.采用本发明后,以每小时焚烧50t煤矸石为例,可以减少原cfb锅炉机组动力煤8~12t/h, 按年运行6000h、动力煤价格800元/吨计算,减去其它运营成本,一年可为原cfb锅炉机组 节约燃料费用2400万元~3600万元。

50.因此,本发明能大大提高煤矸石固废的处理量,降低煤矸石固废处理的投资成本,且能 大大节约原cfb锅炉机组的燃料费用,具有非常好的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1