一种U型布置NO

一种u型布置no

x

超低排放煤粉锅炉

技术领域

1.本发明属于锅炉领域,尤其涉及一种u型布置no

x

超低排放煤粉锅炉。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.燃煤发电、钢铁、化工和建材等行业是煤炭使用主力,有研究统计,燃煤发电每年用煤约占52%左右,是燃煤大户,也是全国大气污染物氮氧化物排放大户。因此开发超低no

x

排放的煤粉锅炉具有重要价值。

4.但发明人发现,目前的低氮燃烧煤粉锅炉有如下缺点:变负荷能力差,难以维持低负荷燃烧;燃烧方式主要为有焰燃烧,燃料适应能力有限,火焰面处高温高氧,no

x

生成量大;炉膛与尾部烟道采用π型连接,烟气含有大量熔融飞灰,易造成尾部受热面结焦、积灰、磨损等危害;过热器与再热器、汽轮机处于不同高度,管道损失大。

技术实现要素:

5.为了克服上述现有技术中的缺点,而提出的一种u型布置no

x

超低排放煤粉锅炉。炉膛与尾部烟道采用u型连接,炉膛由顶部基础燃烧器、上部煤粉气化区、下部燃尽区组成。基础燃烧器承担点火、启动、稳燃、低负荷等功用。煤粉气化区为还原性气氛,燃尽区高温空气多级微分逐渐供给,提高煤种适应性和燃烧性能,降低no

x

生成。烟气在炉膛底部火焰转向室发生偏转进入尾部烟道,部分煤灰、煤渣得到分离,减少尾部受热面的结焦、积灰、磨损。尾部烟道中的过热器与再热器,与汽轮机布置在同一高度,减少了管道热力损失。

6.为实现上述技术目的,本发明采用如下技术方案:

7.本发明的第一个方面,提供了一种u型布置no

x

超低排放煤粉锅炉,包括:炉膛、火焰转向室、沉渣池、尾部烟道;所述炉膛与火焰转向室、沉渣池、尾部烟道首尾相接,依次相连,形成u型结构,所述炉膛顶部设置有基础燃烧器;所述炉膛由上到下分为煤粉气化区、燃尽区;所述煤粉气化区设置有多组直流煤粉燃烧器,所述燃尽区设置有多组多级微风分配器。

8.本发明的第二个方面,提供了一种热力系统,包括:任一上述的锅炉。

9.本发明的第三个方面,提供了任一上述的锅炉在燃煤发电、钢铁、化工或建材领域中的应用。

10.本发明的有益效果在于:

11.(1)炉膛上部为煤粉气化区,下部为煤粉燃尽区,气化区为还原性气氛,燃尽区多级微风切圆供风,实现no

x

超低排放;

12.(2)燃尽区采用高温空气送风,实现近无焰燃烧,提高煤种适应性和综合燃烧性能;

13.(3)炉膛顶部布置有基础燃烧器,方便锅炉进行负荷调节,可实现锅炉超低负荷下稳定燃烧;

14.(4)锅炉采用u型布置,烟气在火焰转向室发生偏转,部分飞灰在沉渣池得到捕集,减少了尾部烟道受热面结焦、积灰、磨损的风险;

15.(5)将过热器与再热器出口、汽轮机同高度布置,降低管道热力损失。

16.(6)本技术的操作方法简单、成本低、具有普适性,易于规模化生产。

附图说明

17.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

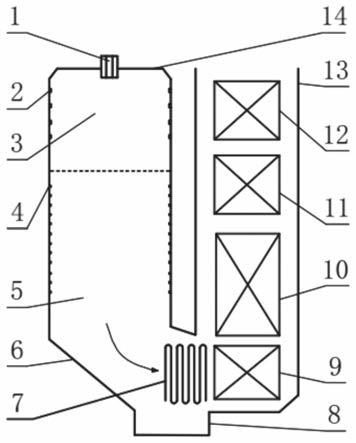

18.图1为本发明提出的一种u型布置no

x

超低排放煤粉锅炉结构示意图;

19.图2为根据本发明的圆形炉膛送风及燃烧组织形式示意图;

20.图3为根据本发明的方形炉膛送风及燃烧组织形式示意图;

21.图4为本发明提出的一种u型布置no

x

超低排放煤粉锅炉尾部烟道受热面功能示意图。

22.图例说明:1、基础燃烧器;2、直流煤粉燃烧器;3、煤粉气化区;4、多级微风分配器;5、燃尽区;6、火焰转向室;7、凝渣管;8、沉渣池;9、高温空气加热器;10、过热器与再热器;11、省煤器;12、低温空气预热器;13、尾部烟道;14、炉膛;15、汽轮机。

具体实施方式

23.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

24.本发明提供一种u型布置no

x

超低排放煤粉锅炉,包括炉膛、火焰转向室、沉渣池、尾部烟道等部分组成。炉膛由顶部基础燃烧器、上部煤粉气化区、下部燃尽区组成。煤粉气化区炉壁布置有直流煤粉燃烧器。燃尽区炉壁布置有多级微风分配器。

25.在一些实施例中,基础燃烧器布置于炉膛顶部,为旋流燃烧器,或多旋流管预混燃烧器。基础燃烧器承担点火、启动、稳燃、维持低负荷等功用。

26.在一些实施例中,煤粉气化区位于炉膛上部。在此区域,多组直流煤粉燃烧器布置于炉壁,燃烧组织形式为切圆喷吹燃烧。

27.在一些实施例中,燃尽区位于煤粉气化区下部。在此区域,多级微风分配器布置于炉壁,以实现高温空气的多级微分分配供风,供风形式为切圆喷吹。

28.在一些实施例中,火焰转向室将炉膛与尾部烟道连接,炉膛与尾部烟道形成u型连接。

29.在一些实施例中,火焰转向室底部布置有沉渣池,烟气发生转向时,可承接收集燃烧过程中产生的煤灰、煤渣。沉渣池上方布置有凝渣管,使烟气中的灰粒凝固。

30.在一些实施例中,尾部烟道沿烟气流动方向自下部至上部依次布置有高温空气加热器、过热器与再热器、省煤器、低温空气预热器。

31.在一些实施例中,尾部烟道中的过热器与再热器出口与汽轮机布置在同一高度。

32.在一些实施例中,空气经过低温空气预热器加热,进入基础燃烧器、直流煤粉燃烧器作为一次风。

33.在一些实施例中,空气依次经过低温空气预热器、高温空气加热器形成高温空气,作为二次风通过多级微风分配器进入燃尽区。

34.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

35.下面参照图1

‑

4描述根据本发明的一个示例性实施例。

36.如图1所示,本发明提供一种u型布置no

x

超低排放煤粉锅炉:包括炉膛14,尾部烟道13,火焰转向室6。火焰转向室6将炉膛14和尾部烟道13连接,整个锅炉呈现u型布置。炉膛横截面可为圆形或方形。尾部烟道横截面为方形。

37.炉膛14上部为煤粉气化区3。炉膛14顶部安装有基础燃烧器1,基础燃烧器1为旋流燃烧器,或多旋流管预混燃烧器。基础燃烧器1的作用在于承担点火、启动、稳燃、低负荷等功用。煤粉气化区3的炉壁上布置有直流煤粉燃烧器2。直流煤粉燃烧器2可为单层布置也可为多层布置。直流煤粉燃烧器2的燃烧组织形式为切圆燃烧,即燃烧器的射流方向依次在炉内与一圆形相切。图2为圆形炉膛送风及燃烧组织形式示意图。图3为方形炉膛送风及燃烧组织形式示意图。煤粉气化区3中的直流煤粉燃烧器2每层不少于四台,数目由锅炉容量确定,图2图3仅给出了布置示意图,不代表具体数量。煤粉气化区3中为还原性气氛,煤粉在此区域发生气化部分燃烧,生成的no

x

在还原性气氛中被还原。

38.炉膛14下部为燃尽区5。燃尽区5的炉壁上布置有多级微风分配器4。多级微风分配器4送风形式为切圆燃烧,即喷嘴的射流方向依次在炉内与一圆形相切。图2为圆形炉膛送风及燃烧组织形式示意图。图3为方形炉膛送风及燃烧组织形式示意图。多级微风分配器4每层不少于四台,数目由锅炉容量确定,图2图3仅给出了布置示意图,不代表具体数量。直流煤粉燃烧器2与多级微风分配器4的切圆喷吹在炉内形成的旋转方向一致。多级微风分配器4输送的空气为来自于高温空气加热器9的高温空气。高温空气的供给使得燃尽区5内燃烧形式近似于无焰燃烧。多级微风分配器4自上至下逐级向炉膛内供风,炉膛内空气含量自上至下逐渐缓慢增加,至炉膛出口处空气过量系数达到1.15左右,既保证燃料的完全燃烧,又控制了no

x

的生成。

39.火焰转向室6底部设置有沉渣池8,沉渣池8上方布置有凝渣管7。烟气经过火焰转向室6时发生偏转,在重力作用下烟气中的飞灰等颗粒在沉渣池8得到捕集。凝渣管7使烟气中的灰粒凝固,汇聚在沉渣池8中。火焰转向室6、凝渣管7、沉渣池8的设置可减少进入到尾部烟道中烟气中飞灰等含量,减少尾部受热面发生结焦、积灰、磨损等风险。

40.如图4所示,尾部烟道沿烟气输送方向,自下至上分别布置有高温空气加热器9,过热器与再热器10,省煤器11,低温空气预热器12。过热器与再热器10出口与汽轮机15处于同一高度,减少管道热力损失。

41.如图4所示,燃烧需要的空气分为两部分输送进入炉膛14。一部分经过低温空气预热器12后进入基础燃烧器1和直流煤粉燃烧器2作为一次风输送煤粉。一部分先经过低温空气预热器12再经过高温空气加热器9,然后进入多级微风分配器4,作为二次风进入炉膛。

42.最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然

可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1