一种废旧电路板资源化处理系统及工艺的制作方法

1.本发明属于废旧电路板处理领域,具体为一种废旧电路板资源化处理系统及工艺。

背景技术:

2.废旧电路板作为电子产品中的一种重要组件,广泛存在于大量的电子废弃物中。目前,废电路板回收处理方法一般采用直接掩埋法、焚烧法、水洗及裂解等方法,但都有有毒物质释放,易造成空气或土壤等环境的严重二次污染。

3.因此,废旧电路板的资源化、减量化和无害化处理成为减轻环境压力的一种途径,研究综合回收废旧电路板中有价资源的工艺技术有着重要的现实意义。

4.cn106591585a公开了一种废旧电路板资源化处理装置和方法,主要包括破碎机、自还原熔炼炉、罗茨鼓风机及烟气处理装置。处理方法为废旧电路板破碎后加入到自还原熔炼炉中进行熔炼,产生烟气、熔融金属和熔渣,炉渣和熔融金属分别从熔炼炉排出,得到水淬渣和富集贵金属的铜锭;烟气进入烟气处理装置进行处理。其中缺点包括:

5.1、熔池熔炼炉内有干燥、热解、气化燃烧、熔融等反应,炉内工况复杂,控制难度大;

6.2、采用顶部进料,废旧电路板中的有机物热解产生的焦油、电路板破碎产生的细小颗粒物等会导致后续系统结渣严重;

7.3、熔炼产生的烟气温度较高,直接进入旋风分离器,导致旋风分开器的加工材料选型困难。

技术实现要素:

8.为了克服现有熔池熔炼炉炉内工况复杂,控制难度大的缺陷,本发明的目的是提供一种废旧电路板资源化处理系统及工艺。

9.本发明解决其技术问题所采用的技术方案是:

10.一种废旧电路板资源化处理系统,包括气化炉和熔池熔炼炉,其中:

11.气化炉用于接收预处理后的废旧电路板的碎料,破碎后的废旧电路板在气化炉中发生干燥、热解、气化以得到灰渣和烟气;

12.熔池熔炼炉用于接收熔炼辅料及所述灰渣,灰渣在熔池熔炼炉中经过熔炼以得到铜液。

13.进一步地,还包括烟气分离装置,其中:

14.烟气分离装置与所述气化炉通过高温烟道连接,以接收所述热解、气化产生烟气,烟气在烟气分离装置中发生烟气分离,得到含碳颗粒的烟尘。

15.再进一步地,所述烟气分离装置用于与熔炼喷枪连接,将含碳颗粒的烟尘喷入所述熔池熔炼炉中。

16.一种废旧电路板资源化处理工艺,包括步骤:

17.将预处理后的废旧电路板的碎料投入气化炉,经热解气化得到灰渣和烟气;

18.将所述灰渣及熔炼辅料投入熔池熔炼炉,经熔炼得到铜液;其中:

19.废旧电路板的碎料在热解过程中产生的残碳,与通入的氧气发生气化燃烧反应,放出的热量维持废旧电路板的碎料进行热解气化反应。

20.进一步地,还包括步骤:所述热解气化产生的烟气经烟气分离后得到的包含碳颗粒的烟尘被加入所述熔池熔炼炉中。

21.与现有技术相比,本发明的有益效果主要包括:

22.1、将处理工艺主要分为两段式反应——气化、熔池熔炼。干燥、热解及气化燃烧过程发生在气化炉中,简化了熔池熔炼炉中的工况,降低了针对熔池熔炼过程的控制难度。

23.2、废旧电路板在气化炉先被加热到800~1000℃,利用了电路板自身的气化燃烧放热,再进行熔炼,可降低能量的消耗,节约能源。

24.3、系统产生烟气量较直接熔池熔炼少,废气处理更加简便。

25.4、气化炉的进料口与出烟口间隔开一定的距离,可同时确保物料从炉膛顶部的中央位置投入以实现较为均匀地投料,又能避免投入的物料中,粒径较小的颗粒被烟气带走而排出,导致这些小颗粒物料在后续的处理设备中结渣。

26.5、热解气化产生的烟气经烟气分离后得到的包含碳颗粒的烟尘被加入所述熔池熔炼炉中,可作为补充燃料,减少了外部燃料的使用,进一步节约能源。其余有益效果还可参见实施例的具体内容。

附图说明

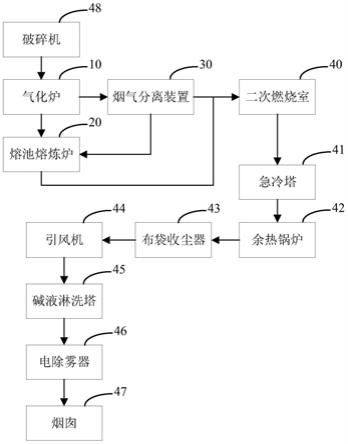

27.图1为实施例的废旧电路板资源化处理系统的示意图。

28.图2为实施例中的气化炉、熔池熔炼炉、烟气分离装置以及二次燃烧室的结构示意图。

29.图3为实施例的废旧电路板资源化处理工艺的流程示意图。

30.图号说明:

31.10.气化炉,10-a.反应区,10-b.气体区,11.进料口,12.出渣口,13.燃烧器,14.供风口,15.出烟口,16.供风风机。

32.20.熔池熔炼炉,21.灰渣进料口,22.排铜口,23.排渣口,24.排烟口,25.熔炼喷枪,250.喷枪风机,26.卸灰阀。

33.30.烟气分离装置,31.烟气入口,32.气体出口。

34.40.二次燃烧室,41.急冷塔,42.余热锅炉,43.布袋收尘器,44.引风机,45.碱液淋洗塔,46.电除雾器,47.烟囱,48.破碎机。

具体实施方式

35.以下结合附图和具体实施例对本发明进一步说明。

36.实施例1

37.参考图1和图2所示,本实施例的废旧电路板资源化处理系统,主要包括气化炉10和熔池熔炼炉20,废旧电路板首先在气化炉10中发生热解气化,得到的灰渣再进入熔池熔炼炉20进行熔炼,以得到铜液。

38.所述气化炉10上设有用于投入废旧电路板的碎料的进料口11,气化炉10的下部则设有供灰渣排出的出渣口12。

39.在气化炉10的炉膛内,大致可分为两个区域,具体为位于炉膛下部的反应区10-a,和炉膛上部的气体区10-b。由此,气化炉10的侧墙下部则设有若干燃烧器13,这些燃烧器13的具体位置大致与气化炉10炉膛内的反应区10-a的位置对应或者靠近反应区。气化炉10的下部还设有若干用于连接供风风机16的供风口14。

40.优选地,所述气化炉10的设有2~6个供风口14,环绕炉体一周设置。

41.此外,气化炉10上还设有用于排出烟气的出烟口15,其具体位置与炉膛上部的气体区10-b对应。

42.使用时,首先通过燃烧器13完成启炉操作,将温度升至目标温区,通常,热解气化的温度为800~1000℃左右。

43.随后,废旧电路板的碎料被投入气化炉10内,在重力作用下落至所述炉膛下部的反应区10-a。反应区10-a大致可以分为三层,包括:

44.干燥层,在反应区10-a的上层,废旧电路板的碎料在该层主要发生的是物理反应,即受热脱水;

45.热解层,形成于所述干燥层的下层,在该层中主要发生的是碎料中的有机物热解生成合成气和残碳;

46.气化层,形成于所述热解层的下层,靠近炉膛底部,残碳与空气发生气化反应。所述反应区10-a三层只是按主要反应的定性的区分,并没有严格精确的界线。其中,合成气的主要包括氢气、co等。

47.上述热解气化过程中:所述合成气上升至所述炉膛上部的气体区10-b;所述合成气的生成过程包括部分的燃烧放热,所述残碳的气化反应的放热过程,可以为热解反应提供热量,能够降低能耗。

48.所述供风口14的位置与气化炉10炉膛内的反应区10-a下层的气化层的位置对应。

49.在热解气化过程中,通过所述供风口14,向所述气化层补充适量的空气以维持燃烧气化反应。较佳地,所述供风口14伸入所述气化层内,且供风口14的位置在高度方向上靠近炉膛底部。此外,若有需要,也可以通过所述燃烧器13向炉膛内补充热量。

50.解热气化过程中产生的气体,同时带有一定比例的固体颗粒,特别是残碳颗粒,组成混合烟气,向上升至所述出烟口15而被排出。

51.作为一种优选的实施方式,所述进料口11设于气化炉10的顶部,特别是顶部中央的位置,使得物料下落的过程中能更加均匀地分布。

52.此外,较佳地,所述进料口11伸入气化炉10的炉膛内,且向下伸入一定的距离。并且,所述出烟口15则设于气化炉10的顶部的边缘位置处,进而将进料口11与出烟口15间隔开,且保持一定的距离,如此可同时确保物料从炉膛顶部的中央位置投入以实现较为均匀地投料,又能避免投入的物料中,粒径较小的颗粒从出烟口15处被烟气带走而排出。若投入的物料中粒径较小的颗粒从出烟口15处被烟气带走而排出,一方面降低了处理效率,另一方面将导致这些小颗粒物料在后续的处理设备中结渣,影响相关设备的运行。

53.所述熔池熔炼炉20设有灰渣进料口21,用于接收熔炼辅料及所述热解气化产生的灰渣。本发明中,所述熔炼辅料也可以通过设置在熔池熔炼炉20上部、顶部的另一进料入口

投入,具体结构位置不作限制。

54.熔池熔炼炉20的下部还设有排铜口22和排渣口23。在熔池熔炼炉20内,所述灰渣经过熔炼实现造锍和造渣。其中,熔炼温度为1300℃左右。相应的,铜锍和炉渣的密度不同,经过澄清分离后,所述铜液从所述排铜口22排出,所述炉渣则从所述排渣口23排出。

55.熔池熔炼炉20还设有排烟口24,用于排出气体并与后续处理设备连接。

56.优选地,所述熔池熔炼炉20的炉膛顶部设有熔炼喷枪25,构成顶吹式熔炼结构。使用时,熔炼喷枪25连接喷枪风机250,用于将空气、氧气以及燃料喷入熔池。

57.优选地,所述气化炉10的出渣口12与所述熔池熔炼炉20的灰渣进料口21连接,且两者之间连接有卸灰阀26。具体的,卸灰阀26的一端与所述出渣口12通过管道连接,卸灰阀26的另一端则与所述灰渣进料口21通过另一管道连接。

58.在高度方向上,所述气化炉10的出渣口12高于所述熔池熔炼炉20的灰渣进料口21,气化炉10内的灰渣经过管道进入熔池熔炼炉20。所述灰渣在所述气化炉10中已经被加热并且具有较高的温度,此时经过管道直接排入所述熔池熔炼炉20中,也可以减少熔炉过程中所需的热量。所述卸灰阀26除了用于控制连接气化炉10、熔池熔炼炉20的管道的通断之外,还可用于控制灰渣进料速率。

59.进一步地,还包括烟气分离装置30。在本实施例中,所述烟气分离装置30优选为旋风分离器。

60.所述烟气分离装置30设有用于与所述气化炉10的出烟口15连接的烟气入口31,具体通过高温烟道连接。

61.烟气进入烟气分离装置30后,其中的固体颗粒与气体基本分离。对此,烟气分离装置30上还设有气体出口32,用于与后续处理设备连接。

62.烟气分离装置30与所述气化炉10通过管道连接,以接收所述烟气,烟气在烟气分离装置中发生烟气分离,得到主要由于碳颗粒组成的烟尘,其中,烟尘中不可避免地包含有其他杂质,因此将所述由于碳颗粒组成的灰尘加入所述熔池熔炼炉20中也可以理解为将所述烟气分离而得到的碳颗粒加入熔池熔炼炉20。

63.所述熔炼喷枪25与烟气分离装置30通过管道连接,用于将所述烟尘喷入熔池熔炼炉20中。本发明中,熔炼喷枪25为现有的常规产品,具体结构不再赘述。

64.此外,还进一步设有多个废气处理设备,包括二次燃烧室40、与二次燃烧室40连接的急冷塔41、与急冷塔41连接的余热锅炉42、与余热锅炉42连接的布袋收尘器43、与布袋收尘器43连接的引风机44、与引风机44连接碱液喷淋塔45、与碱液喷淋塔45连接的电除雾器46,其中,两两连接的设备之间的连接是指通过管道实现气体输送的气路连接。

65.所述烟气分离装置30的气体出口32以及所述熔池熔炼炉20的排烟口24均连接至所述二次燃烧室40,前两者中排出的气体或者烟气在二次燃烧室40中燃烧。较佳地,所述熔池熔炼炉20的排烟口24连接一垂直的烟道,该烟道与二次燃烧室40连接。

66.在所述二次燃烧室40中完全燃烧后的烟气,经急冷塔41急冷至550℃以下进入余热锅炉42用于产生蒸汽,随后经布袋收尘器43脱尘处理,再由引风机44抽吸至碱液喷淋塔45脱酸处理,最后由电除雾器46脱水处理后,从烟囱47排出。

67.所述引风机44还为所述系统中除在后处理设备——碱液喷淋塔45、电除雾器46之外的设备提供负压。

68.进一步地,所述系统还设有破碎机48,用于将所述废旧电路板破碎为一定粒径范围内的碎粒。

69.实施例2

70.本实施例的处理工艺可以基于所述实施例1的处理系统实现,也可以采用其他等同的处理系统或者设备。

71.参考图1和图3所示,本实施例的废旧电路板资源化处理工艺包括步骤:

72.s10、将所述废旧电路板进行预处理,通常为脱锡处理。根据所述废旧电路板的材质成分,也可以作具体调整,本发明对此不作限制。

73.s20、采用破碎机48将所述预处理后的废旧电路板破碎至粒径较小的碎粒。

74.所述碎粒的粒径大致可控制在约100mm以下。相对较小的粒径可使得所述碎粒在热解气化时的效率更高,而粒径太小则不便于投料。较佳地,所述碎粒的粒径大小在10~50mm的范围内。

75.s30、将所述预处理后的废旧电路板的碎料投入气化炉10,经热解气化得到灰渣和烟气。

76.解热气化过程中,调节工艺风量,即向碎料气化层通入适量的空气。较佳地,所述工艺风量为废旧电路板理论燃烧风量的20%~50%。其中,理论燃烧风量为1kg液体或固体燃料中所含可燃物质与氧进行燃烧化学反应,按理论计算求得的空气需要量。

77.投入所述气化炉10的碎料气化层的温度为约900~1000℃。此时,气化层的温度略低于灰分的熔点,以防止灰分热熔烧结。在高温状态下,产生干燥作用,同时发生热解、气化反应。碎料中的有机物热解主要生成合成气和残碳,且残碳与空气发生气化反应。

78.现有技术中,热解工艺是无氧反应体系中完成的,具体有通入惰性气体以排出空气(氧气)等方式,且全程完全需要外部供热。

79.与热解工艺相比,本实施例采用了热解气化工艺,有机物热解及气化的过程同时伴随分解吸热及燃烧放热的过程,在适宜条件下,启炉完成后能够维持反应,或者在需要时通过燃烧器适量补充热量即可,降低了能耗。

80.气化炉10中产生的气体在炉膛中上升,同时带走较小的碳等固体颗粒,形成烟气。气化炉10上设有出烟口15,出烟口15连接后续处理设备,同时连通提供负压环境的引风机44。气化炉10内的烟气从所述出烟口15排出。出烟口15通常设于气化炉10的上部、顶部,因此,出烟口15处于较低的负压状态,或者等同于气化炉10的炉膛顶部处于较低的负压状态。较佳地,气化炉10的炉顶负压约为-50pa。

81.所述气化炉10还设有出渣口12,铜及其他灰分构成的灰渣从该出渣口12排出。此时,灰渣的温度约在800~1000℃的范围内。

82.s40、将所述灰渣及熔炼辅料投入熔池熔炼炉20,经熔炼得到铜液。

83.所述熔炼辅料包括石灰石、还原块煤、焦炭等。

84.优选地,熔池熔炼炉20与所述气化炉10连接,灰渣从气化炉10直接排入熔池熔炼炉20,此时灰渣还保持着较高的温度。

85.优选地,熔池熔炼炉20设有顶吹式的熔炼喷枪25,用于将空气、燃料喷入熔池内,并且搅动熔池。如上所述,进入熔池熔炼炉20的灰渣还保持着较高的温度,熔炼喷枪25可使物料迅速加热至熔炼温度区,约为1300℃,在该步骤中,熔炼喷枪25所消耗的物料也能够大

大降低,不仅提高了效率,还降低了工艺成本。

86.在熔池中,物料被加热至熔化并发生物理、化学反应,完成造锍和造渣。铜锍和炉渣混合体由于密度不同,进行澄清分离。参考图2所示,在澄清分离时,停止进料,熔炼喷枪25提升至液面上方。澄清分离完成后,通过排渣口23排出熔渣,通过排铜口22排出铜液。

87.所述气化炉10排出的烟气中包含碳颗粒,为了充分利用,本实施例中还进一步地包括步骤:

88.s50、将气化炉10排出的烟气首先通入如旋风分离等设备,将烟气中的固体颗粒分离出来。经烟气分离后得到的碳颗粒被加入所述熔池熔炼炉20中主要作为补充燃料。

89.较佳地,所述分离后得到的碳颗粒经所述熔炼喷枪25喷入熔池中。

90.在热解气化的过程中,电路板的有机物完成了气化,且大部分烟气主要在气化炉10气化炉10中产生,相比较而言,本实施例的熔池熔炼炉20中也会产生烟气,但是烟气较少,主要生成的是易处理的气体。

91.因此,与直接将废旧电路物料直接投入熔池熔炼炉20相比,热解气化反应的温度较熔炼所需温度低,对应产生的烟气温度更低,对烟气分离装置的要求则更低,更有利于该装置的选型。显然的,直接投入熔池熔炼炉20所产生的烟气温度高,至少对烟气分离装置的耐高温性能的要求更高。

92.此外,气化炉10气化炉10所产生的烟气经过烟气分离装置的处理,固体颗粒可被直接送入熔池熔炼炉20,对其中包含的碳颗粒进一步利用,即使有其他灰分,在熔池熔炼炉20中也可以形成炉渣而排出。如此,在本实施例处理工艺中,烟气分离装置30及熔池熔炼炉20所排出的烟气中,固体颗粒已经相对很少,对后续的处理工序也有简化的助益。

93.烟气分离装置30及熔池熔炼炉20所排出的烟气中还含有可燃气体,及其他可燃物,这些烟气进入二次燃烧室40中充分燃烧。在二次燃烧室40中燃烧时,较佳地,燃烧温度大于1100℃,烟气停留时间大于2秒,二次燃烧室40出口氧含量控制在6~10%。

94.参考实施例1中的废气处理过程:二次燃烧室40中充分燃烧后排出的烟气,经急冷塔41急冷至550℃以下进入余热锅炉42用于产蒸汽,再经布袋收尘器43脱尘处理、碱液喷淋塔45脱酸处理、及电除雾器46脱水处理,经烟囱47排放。全系统的负压由引风机44提供。

95.显然的,在本发明中,所述二次燃烧室40中充分燃烧后排出的烟气中主要成分均是气体,烟的含量较少,对后续的处理设备而言,不易结尘,所述布袋收尘器43的使用寿命也可大大提高。

96.本发明中的实施例仅用于对本发明进行说明,并不构成对权利要求范围的限制,本领域内技术人员可以想到的其他实质上等同的替代,均在本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1