一种基于3H风量控制法模型的四角切圆煤粉炉燃烧调整方法与流程

一种基于3h风量控制法模型的四角切圆煤粉炉燃烧调整方法

技术领域

1.本发明涉及火力发电技术领域,具体涉及一种基于3h风量控制法模型的四角切圆煤粉炉燃烧调整方法。

背景技术:

2.四角切圆煤粉炉中锅炉燃烧调整主要就是进行配风配粉,通过控制炉膛负压、氧量、飞灰可燃物、排烟温度、二氧化硫及氮氧化物排放在正常范围,保证锅炉燃烧稳定。在机组负荷、设备状况和煤质参数无法控制的前提下,运行人员只能通过控制锅炉配风调节和合理投切制粉系统运行燃烧调整。

3.原有的燃烧调整控制方式是依靠原有锅炉运行控制方法是把以往燃烧调整试验报告作为理论依据,这些控制方法带来的不确定因素过多,反应控制滞后、数据失真、不能反应各部位燃烧器区域燃烧情况、工况相对较少、不能动态寻求最佳值等情况。

4.因此,寻求一种可靠的风煤控制调整手段,使锅炉处于稳定运行状态势在必行。

技术实现要素:

5.本发明的目的在于提供一种基于3h风量控制法模型的四角切圆煤粉炉燃烧调整方法,以解决现有技术中导致的上述缺陷。

6.一种基于3h风量控制法模型的四角切圆煤粉炉燃烧调整方法,包括如下步骤:

7.s1、建立煤质系数模型

8.通过计算单位质量入炉煤质燃烧所需空气量、计算不同负荷所需的锅炉燃煤量和所需的锅炉总风量,依据锅炉低氮燃烧器改造实际情况,进而确定制粉系统运行方式和配风方式,其中,制粉系统运行方式包括当前机组负荷对应的燃烧器火嘴运行数量、燃烧器热负荷、每台给煤机煤量,配风方式包括当前燃烧器热负荷对应助燃风、辅助风、贴壁风、燃尽风、消旋燃尽风的风门挡板开度;

9.s2、建立空气动力模型

10.通过调整不同配风方式,掌握不同配风方式下的空气动力场特性,根据空气动力场试验发现问题,通过二次风配风方式的调整进行修正,并以修正后的实际参数作为空气动力模型,为燃烧调整提供数据支持;

11.s3、建立着火动态模型

12.依据空气动力模型进行燃烧调整,同时查阅不同煤种煤粉气流中煤粉颗粒度的着火温度表,通过观察着火情况,检查燃烧器热负荷工作状况、炉火充满度、火焰中心偏斜度,从而调整配风方案,调整锅炉燃烧区域着火稳定保证燃烧区域着火稳定,着火动态参数正常,将着火参数控制标准细化,并以这些参数建立着火动态模型;

13.s4、建立烟气温度模型

14.以火检风机层、主燃烧区域、燃烧还原区、sofa风上层、分隔屏区域作为锅炉烟气温度测量地点,每隔一段时间测量一次炉膛温度,根据锅炉同层区域温度差值、同角度上下

区域温度差值、同受热面区域温度差值判断锅炉实际燃烧情况;

15.s5、建立参数对比模型

16.以dcs运行参数作为监视手段,监视燃烧器火检情况、一次风速、锅炉送风量、二次风/炉膛差压、炉膛出口烟温、氧量、脱硝scr入口氮氧化物情况,将运行参数控制标准细化,并以这些参数建立运行参数对比模型;

17.s6、建立3h风量控制法

18.3h风量控制法是以煤质参数模型作为基础,以空气动力模型作为基本框架,以烟气温度模型、着火状态模型、运行参数模型作为实际参考进行修正,建立的风量控制法模型,形成基础参数计算、模拟调整、实际运行调整等一系列锅炉燃烧调整控制,目的是实现同角纵立面、同层横断面、同炉立体面分级不同配风,锅炉内燃烧稳定,形成稳定的烟气温度场、空气动力场。

19.优选的,所述步骤s1中单位质量原煤燃烧用空气量的计算方式如下:

[0020][0021]

其中,cy为入炉煤收到基的碳元素含量,sy为入炉煤收到基的硫元素含量,hy为入炉煤收到基的氢元素含量,oy为入炉煤收到基的氧元素含量;

[0022]

锅炉燃煤量的计算方式如下:

[0023]

b=p/α,p为机组实际负荷,α为煤质系数;

[0024]

锅炉总风量的计算方式如下:

[0025][0026]

其中,o2为空预器出口氧量。

[0027]

锅炉一次风量m1的计算方式如下:

[0028]

根据锅炉燃煤量和单个燃烧器火嘴最佳热负荷范围确定制粉系统运行方式,确定一次风量m1,热负荷范围为5t/h-7.5t/h;

[0029]

锅炉二次风量m2的计算方式如下:

[0030]

m2=m-m1;

[0031]

确定辅助风、周界风、sofa风占比

[0032]

sofa风占总二次风量30%,根据单个燃烧器火嘴热负荷情况确定辅助风、周界风挡板开度。

[0033]

优选的,所述步骤s2中的问题包括以下几个方面:

[0034]

(1)一次风管风速度偏差大,一次风量呈现多值性;

[0035]

(2)同层燃烧器二次风速不一致;

[0036]

(3)局部燃烧区域二次风气流贴壁,气流冲刷锅炉壁面;

[0037]

(4)锅炉内气流充满度差,存在涡流现象;

[0038]

上述问题对应的修正方案具体如下:

[0039]

(1)各一次风管风速、一次风量差不大于5%;

[0040]

(2)同层燃烧器二次风速偏差不大于5%;

[0041]

(3)各燃烧区域无贴壁、冲刷炉壁现象,切圆锅炉燃烧切圆居于炉膛中心;

[0042]

(4)炉内空气动力场稳定,气流均匀充满整个炉膛,减少涡流。

[0043]

优选的,所述步骤s3中所涉及的锅炉燃烧器区域实际着火状态标准如下:

[0044]

煤粉着火距离:距离燃烧器喷口20-30cm;

[0045]

燃烧器区域着火温度:距离燃烧器喷口20-30cm;

[0046]

火焰偏斜度:同层燃烧形成烟气切圆不冲刷锅炉前后墙;

[0047]

燃烧器喷口清洁度:喷口清洁无结焦;

[0048]

风粉浓度,即一次风/煤比:>1.2-2.2;

[0049]

二次风混合点:距离喷口15-25cm处。

[0050]

优选的,所述步骤s5中涉及的运行参数具体如下:

[0051]

燃烧火检模拟量:>96%;

[0052]

一次风速:22-28m3/h;

[0053]

锅炉送风量:1100t/h;

[0054]

二次风/炉膛差压:600-900pa;

[0055]

炉膛出口烟温:<780℃;

[0056]

氧量:2.5%-5.5%;

[0057]

脱硝scr入口nox含量:<400mg/nm3。

[0058]

本发明的优点在于:

[0059]

本发明立足于燃烧调整,提出“3h风量控制法”概念,通过配风调整实现锅炉内燃烧稳定,形成稳定的烟气温度场、空气动力场。

[0060]“3h风量控制法”以燃烧调整理论作为基础,进行理论论证,建立煤质系数、空气动力、着火动态、烟气温度、参数对比等五个模型,其中以煤质参数模型作为基础,以空气动力模型作为基本框架,以烟气温度模型、着火状态模型、参数对比模型作为实际参考进行修正,实现同角纵立面、同层横断面、同炉立体面分级不同配风,建立“3h风量控制法”操作向导卡,并加以应用,重点抓好负荷高峰低谷、锅炉结焦以及升降负荷等工况下的燃烧调整,强抓锅炉配风调整,实现风煤精准耦合,强化锅炉燃烧,提升锅炉燃烧稳定性,实现锅炉运行全程“特护”。

[0061]“3h风量控制法”的实际应用,为运行人员操作带来便利性,为运行操作提供方向,同时锅炉运行时经济行、安全行、效率、节能、环保以及其他等六个方面均取得了较大提升。

附图说明

[0062]

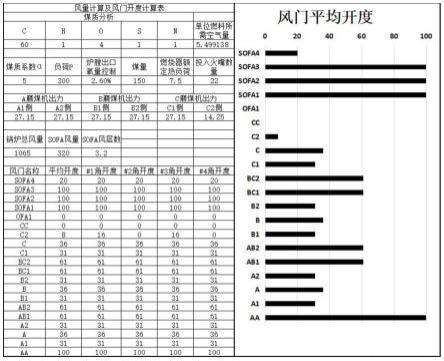

图1为3h风量煤质系数模型各参数计算表。

[0063]

图2为着火动态模型。

[0064]

图3为空气动力场模型。

[0065]

图4为3h风量控制法实际应用示例。

具体实施方式

[0066]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0067]

以莱城发电厂为例:

[0068]

(一)“3h风量控制法”理论论证

[0069]

莱城发电厂#1-#4锅炉为四角切圆燃烧方式,锅炉燃烧使用的风共有两种,即携带煤粉的一次风和辅助风、周界风、油层风等的二次风,一次风混合煤粉进入锅炉,受高动量二次风的牵引,吸卷高温烟气,煤粉受到上游邻角横扫来的高温火焰直接冲击进行燃烧,燃烧结束sofa风对烟气进行消旋、分离,降低烟气中氮氧化物含量、飞灰含碳量。

[0070]

莱城发电厂#1-#4锅炉制粉系统配备两台变频运行一次风机和三台正压直吹式钢球磨煤机,磨煤机额定出力60t/h,单个燃烧器额定热负荷7.5t/h。

[0071]

莱城发电厂运行分场创新攻坚小组提出“3h风量控制法”是以保证#1-#4锅炉安全、环保、高效、稳定运行作为最终目标,主要围绕锅炉燃烧用一次风、二次风的配风方式方面和磨煤机优化运行方面进行的一种操作方式的思考和探索。

[0072]“heterosphe”非均层配风:以不同制粉系统出力和不同一次风速为基础,集合炉内动力场和温度场,调整同层燃烧器水平面辅助风挡板开度不同,调整火焰中心位置,使锅炉内形成良好的“风包粉”燃烧工况,减少火焰偏斜,保证同层燃烧稳定。

[0073]“heterotopi”非均面配风:调整燃烧立体面上下不同作用的辅助风挡板开度,调整二次风速高于一次风速,强调二次风在燃烧中的主导作用,二次风卷吸一次风和煤粉混合物,形成锅炉稳定的燃烧工况。

[0074]“heterogene”非均衡配风:调整制粉系统运行方式,将单个燃烧器火嘴热负荷维持在5t/h-7.5t/h;调整配风方式,根据实际燃烧情况优化原有均衡配风方式,使用单火嘴、单区域、单层、单面的非均衡配风方式,提升锅炉燃烧稳定性,降低锅炉烟气中飞灰含碳量和脱硝scr入口氮氧化物含量。纵观锅炉配风方式,非均衡配风方式看似不均衡,实则在锅炉运行过程中煤粉在锅炉内燃烧形成更加均衡、更加稳定的燃烧动力场,形成更加均衡分布的温度场。

[0075]

(二)“3h风量控制法”模型建立

[0076]

莱城发电厂运行分场创新攻坚小组针对#1-#4锅炉低氮燃烧器改造后运行情况,立足于锅炉燃烧调整,从煤质系数、锅炉冷态动力场试验参数、锅炉实际燃烧情况、锅炉内各区域烟气温度和燃烧参数对比五方面同时着手,建立了“3h风量控制法”的模型。

[0077]

1、“3h风量控制法”煤质系数模型

[0078]

莱城发电厂运行分场创新攻坚小组以煤质分析报表和煤质系数为基础,计算单位质量入炉煤质燃烧需要空气量,计算不同负荷所需要的入炉煤量以及所需的空气量,确定制粉系统运行方式和配风方式,确定“3h风量控制法”煤质系数模型。

空气动力模型进行燃烧调整,同时查阅不同煤种煤粉气流中煤粉颗粒度的着火温度表,通过就地实际观察着火情况,检查燃烧器热负荷工作状况、炉火充满度、火焰中心偏斜度,调整配风方案,确定最优配风方式和制粉系统运行方式调整方案,建立“3h风量控制法”着火动态模型。

[0086]

序号类别着火状态参数确定1煤粉着火距离距离燃烧器喷口20-30cm2燃烧器区域着火温度700℃4火焰偏斜度同层燃烧形成烟气切圆不冲刷锅炉前后墙5燃烧器喷口清洁度喷口清洁无结焦7风粉浓度(一次风/煤比)>1.2-2.28二次风混合点距离喷口15-25cm处

[0087]

4、“3h风量控制法”烟气温度模型

[0088]

着火动态模型建立后,莱城发电厂运行分场创新攻坚小组将锅炉各区域最直接、最具实效性的温度点作为锅炉燃烧稳定性参考点,以火检风机层、主燃烧区域、燃烧还原区、sofa风上层、分隔屏区域作为锅炉烟气温度测量地点,每天测量炉膛温度,根据锅炉同层区域温度差值、同角度上下区域温度差值、同受热面区域温度差值判断锅炉实际燃烧情况,建立“3h风量控制法”锅炉烟气温度模型。

[0089][0090]

5、“3h风量控制法”参数对比模型

[0091]

莱城发电厂运行分场创新攻坚小组在进行配风方式调整和制粉系统运行方式调整过程中,以dcs运行参数作为监视手段,监视燃烧器火检情况、一次风速、锅炉风量、二次风/炉膛差压、炉膛出口烟温、氧量、脱硝scr入口氮氧化物情况,并以这些参数建立“3h风量控制法”运行参数对比模型。

[0092][0093]

莱城发电厂运行分场创新攻坚小组最终确立了以煤质参数模型为基础,以空气动力模型为基本框架,以烟气温度模型、着火状态模型、参数对比模型作为实际参考进行修正,建立“3h风量控制法”,使锅炉安全、环保、高效、稳定运行,为运行人员操作提供便利性。

[0094]

(三)“3h风量控制法”应用实践

[0095]

莱城发电厂运行分场创新攻坚小组通过细化诊断思路及过程,做好实时数据采集整理与精准分析,编写了围绕“3h风量调节法”为中心的高质量燃烧调整“百科全书”,重点抓好负荷高峰低谷、锅炉结焦以及升降负荷等工况下的燃烧调整,强抓锅炉配风调整,实现风煤精准耦合,强化锅炉燃烧,提升锅炉燃烧稳定性,实现锅炉运行全程“特护”。在制粉过程中优化磨煤机启停,保证一次风速和煤粉细度;在入炉燃烧阶段加强氧量控制及重点参数监视;及时吹灰除焦,提升锅炉稳态。

[0096]

莱城发电厂运行分场创新攻坚小组基于煤质参数模型、空气动力模型、烟气温度模型、着火状态模型、参数对比模型等五个模型制作“3h风量控制法”操作向导卡。

[0097]

[0098][0099]

基于操作向导卡,修订磨煤机优化运行措施、防止锅炉掉焦灭火措施及不同煤种情况下锅炉稳燃措施措施等。

[0100]

1、莱城发电厂运行分场创新攻坚小组以燃烧器热负荷控制范围5-7.5t/h作为燃烧器投切标准,根据机组运行模式不同,将燃烧器投停标准量化,主要标准如下:

[0101]

agc o模式:负荷上升,煤量达120t/h,启动c制粉系统,投入c1层燃烧器;机组负荷

下降,煤量115t/h一下a、b磨出力可满足机组负荷要求,停运c制粉系统运行,切除c层燃烧器。

[0102]

agc r模式:负荷上升,煤量达110t/h,启动c制粉系统,投入c1层燃烧器;机组负荷下降,煤量105t/h一下a、b制粉系统出力可满足机组负荷要求,停运c制粉系统运行,切除c层燃烧器。

[0103]

低负荷,保持下三层制粉系统燃烧器全部投入,保持料位稳定,控制最下层制粉系统煤量不低于40t/h。

[0104]

2、修订《制粉系统隔层运行配煤要求》。

[0105]

莱城发电厂运行分场创新攻坚小组针对低熔点煤种,修订《防止锅炉掉焦灭火措施》,主要通过配风调整,控制炉内温度场正常,调整火焰中心位置正常,加强锅炉吹灰,消除结焦情况,主要控制标准如下:

[0106][0107][0108]

3、莱城发电厂运行分场创新攻坚小组修订不同煤种情况下锅炉稳燃措施措施,主要内容包括校核煤种、特殊煤种(高挥发分煤种、劣质煤种、高内水煤种)和相应的稳燃注意事项。

[0109]

三、“3h风量控制法”的实施效果

[0110]

莱城发电厂运行分场通过“3h风量控制法”的应用和实践,在以下六个方面取得明显成效。

[0111]

(一)提高锅炉运行的安全性

[0112]

莱城发电厂运行分场自从实施“3h风量控制法”以来,底层燃烧器燃烧组织更加稳定,底层燃烧区域烟气温度升高,提升了煤粉燃烧效率,锅炉结焦情况较之前有明显好转;

2014年以来未发生因燃烧调整导致水冷壁泄漏情况出现;2014年8月以来82个月未发生锅炉灭火。

[0113]

(二)提高锅炉运行的环保性

[0114]“3h风量控制法”实施后,脱硝入口氮氧化物浓度由原平均400mg/nm3降低至360mg/nm3,降幅达10%

[0115]

(三)锅炉运行参数指标明显改善

[0116]“3h风量控制法”实施为值班人员操作带来便利性。锅炉运行指标参数较之前有明显改善,主、再热蒸汽温度等锅炉参数较之前有明显提升,脱硝scr入口氮氧化物浓度较之前有明显下降,氨耗量明显降低,锅炉烟气中飞灰含碳量明显降低,锅炉运行效率较之前有明显提升,由原92.6%上升至93.5%。在山东公司“降能耗增效益”劳动竞赛中获得专项奖励8次。

[0117]

经济效益及计算依据(单位:万元(人民币))

[0118]

锅炉运行指标参数较之前有明显改善,主、再热蒸汽温度等锅炉参数较之前有明显提升,脱硝scr入口氮氧化物浓度较之前有明显下降,氨耗量降低0.5kg/万kwh,锅炉烟气中飞灰含碳量明显降低由2.35%降至1.65%。

[0119]

飞灰下降影响经济效益=飞灰下降百分点*0.85*发电量*0.065万元/吨=184.2万元。

[0120]

氨耗量下降影响经济效益=0.5*发电量*供氨价格=80.3万元。

[0121]

共获得经济效益=264.5万元。

[0122]

安全效益

[0123]

莱城发电厂运行分场自从实施“3h风量控制法”以来,底层燃烧器燃烧组织更加稳定,底层燃烧区域烟气温度升高,提升了煤粉燃烧效率,锅炉结焦情况较之前有明显好转;2014年以来未发生因燃烧调整导致水冷壁泄漏情况出现;2014年8月以来6年未发生锅炉灭火。

[0124]

社会效益

[0125]

莱城发电厂运行分场自从实施“3h风量控制法”以来,脱硝入口氮氧化物浓度由原平均500mg/nm3降低至395mg/nm3,降幅达21%;烟气中飞灰含碳量由2.35%降至1.65%,降幅达29.7%。

[0126]

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1