一种燃烧器与锅炉一体化设计结构的制作方法

1.本实用新型涉及燃烧器和燃气锅炉本体燃烧技术领域,特别是涉及到是一种燃烧器与锅炉一体化设计结构。

背景技术:

2.火力发电是我国主要的发电方式,电站锅炉作为火力电站的三大主机设备之一,伴随着我国火电行业的发展而发展。随着科技日新月异,各产业不断融合,一体多元化成为当今社会科技发展的主流。在国家政策之下,两者相辅相成,燃烧器和锅炉一体化是当今社会发展的必然趋势。

3.目前,现有的解决方案是直接采购燃烧器,并将燃烧器在相应的施工要求下,将燃烧器安装在锅炉上,但是,现有技术中,是将燃烧器作为一个整体结构,在其安装说明等指导下,整体安装在锅炉的一侧,空间占有率大,安装不便。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供了一种燃烧器与锅炉一体化设计结构,具体技术方案如下:

5.本实用新型实施例提供一种燃烧器与锅炉一体化设计结构,包括锅炉本体、组合于锅炉本体之上的燃烧器;燃烧器包括:燃烧头组件、机壳组件;燃烧头组件设置在锅炉本体的炉膛内,机壳组件位于锅炉本体的外侧。

6.进一步的,所述锅炉本体还包括阀门仪表、前烟箱、节能器、烟道、后烟箱和平台扶梯;所述燃烧器还包括:风机组件、控制器组件、点火器组件、火焰检测器组件;在炉膛上设置用于安装所述燃烧头组件的燃烧口,阀门仪表分布于锅炉本体上,前烟箱设置在锅炉本体内部,节能器设置在锅炉本体之上,且节能器与烟道的连接,后烟箱设置在锅炉本体内部,平台扶梯设置在锅炉本体的一侧;机壳组件设置在锅炉本体的前端面上,点火器组件设置在燃烧头组件之内,控制器组件设置在锅炉本体一侧,风机组件设置在燃烧器一侧,火焰检测器组件设置在燃烧头组件上。

7.进一步的,还包括烟道,所述烟道设置在锅炉本体的顶部,或者所述烟道设置在锅炉本体的侧边,所述燃烧器还包括:燃烧器的烟气外循环管道,引风管管道,所述燃烧器的烟气外循环管道一端连通所述烟道,另一端连通所述机壳组件;所述引风管管道预埋在锅炉本体内,所述引风管管道的一端连通所述机壳组件,另一端连通所述燃烧头组件。

8.进一步的,所述机壳组件通过法兰安装在所述锅炉本体的前端面上。

9.进一步的,所述燃烧器的烟气外循环管道预埋于锅炉本体顶部的保温层中,连接燃烧器的机壳组件。

10.进一步的,所述引风管管道提前预埋锅炉本体的内部前端,并与所述燃烧器燃烧头组件的入口固定连通。

11.进一步的,所述机壳组件与所述引风管管道通过法兰装配连接。

12.进一步的,所述燃烧器燃烧头组件与所述锅炉本体通过法兰装配连接。

13.本实用新型实施例提供了包括锅炉本体、组合于锅炉本体之上的燃烧器;燃烧器包括:燃烧头组件、机壳组件;燃烧头组件设置在锅炉本体的炉膛内,机壳组件位于锅炉本体的外侧。

14.一种燃烧器与锅炉一体化设计结构,包括:锅炉本体、燃烧器;所述锅炉本体包括:燃烧室、烟道;所述烟道位于锅炉本体顶部,亦可设置在锅炉本体的后端面上,所述炉膛的燃烧口位于炉膛的侧壁上;所述燃烧器包括燃烧头组件、机壳组件,引风管管道,(fgr)低氮燃烧器的烟气外循环管道;所述机壳组件设置在所述锅炉本体的前端面上,所述(fgr)低氮燃烧器的烟气外循环管道的一端连通所述烟道,另一端连通所述机壳组件的顶部;所述引风管管道预埋在锅炉本体内,所述燃烧头组件设置在所述炉膛的燃烧口内,所述引风管管道的一端连通所述机壳组件,另一端连通所述燃烧头组件。本实用新型通过将燃烧器分解,机壳组件装于锅炉本体的前端面上,大大节省了锅炉本体安装空间,为大部分锅炉本体房提供更加宽裕的空间;本实用新型将(fgr)低氮燃烧器的烟气外循环管道从锅炉本体上方引入所述机壳组件,节省了锅炉本体两侧的空间。(fgr)低氮燃烧器的烟气外循环管道对人体存在着烧伤烫伤的风险,本实用新型将(fgr)低氮燃烧器的烟气外循环管道预埋在锅炉本体顶部的保温层中可以避免此风险的发生。

15.本实用新型将燃烧器与锅炉本体进行一体化设计,有如下优势:

16.1)与原来的分体式设计结构相比,整体装配后更加紧凑、节省锅炉本体房现场占地空间;

17.2)省去燃烧器采购与现场安装时间,大大缩短锅炉本体安装工期,节省了成本;

18.3)燃烧器可以锅炉本体进行整体和匹配性设计,锅炉本体的热效率和污染物排放更低,锅炉本体更加节能与环保;

19.4)安装、检修更加便利。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

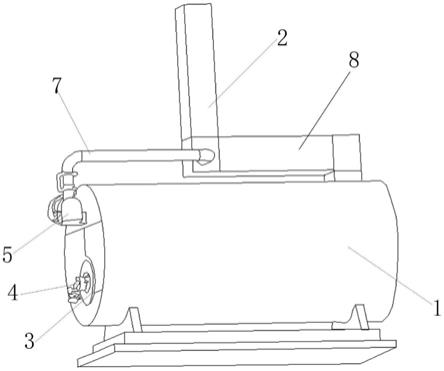

21.图1为本实用新型实施例提供的一种燃烧器与锅炉一体化设计结构的结构示意图。

22.图2为本实用新型实施例提供的一种燃烧器的连接结构示意图。

23.图3为本实用新型实施例提供的一种燃烧器与锅炉一体化设计结构的俯视结构示意图。

24.图4为本实用新型实施例提供的另一种燃烧器与锅炉一体化设计结构的示意图。

25.图5为本实用新型实施例提供的又一种燃烧器与锅炉一体化设计结构的示意图。

26.图6为本实用新型实施例提供的再一种燃烧器与锅炉一体化设计结构的示意图。

27.附图标记:

28.1燃烧室、2烟道、3燃烧口;4燃烧头组件、5机壳组件、6引风管管道、7燃烧器的烟气外循环管道;8节能器。

具体实施方式

29.为了使本实用新型的上述目的、特征和优点能够更加明显易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本实用新型保护的范围。

30.实施例1

31.请参见图1

‑

图6,本实用新型实施例提供了一种燃烧器与锅炉一体化设计结构,包括:锅炉本体、燃烧器;所述锅炉本体包括燃烧室1、烟道2、炉膛的燃烧口3;所述烟道2设置在所述燃烧室1的顶部,亦可设置在锅炉本体的后端面上,图示烟道2的位置只是其中一种,所述炉膛的燃烧口3位于所述燃烧室1内;所述燃烧器包括燃烧头组件4、机壳组件5、引风管管道6、燃烧器的烟气外循环管道7;所述机壳组件5设置在所述锅炉本体的前端面上,所述低氮燃烧器的烟气外循环管道7一端连通所述烟道2,另一端连通所述机壳组件5的顶部;所述引风管管道6预埋在锅炉本体的内部前端面处,所述燃烧器燃烧头组件4设置在所述炉膛的燃烧口3内,所述引风管管道6的一端连通所述机壳组件5,另一端连通所述燃烧器燃烧头组件4。

32.本实用新型提供一种燃烧器与锅炉一体化设计结构,包括锅炉本体、组合于锅炉本体之上的燃烧器;锅炉本体包括燃烧室、阀门仪表、前烟箱、节能器8、底座、烟道、后烟箱和平台扶梯;燃烧器包括:燃烧头组件、机壳组件、风机组件、控制器组件、点火器组件、火焰检测器组件;所述烟道可以设置在锅炉本体的顶部,亦可设置在锅炉本体的后端面上,其中燃烧头组件设置在锅炉本体炉膛预留的燃烧口上,机壳组件设置于锅炉本体的前端面之上,其他组件集成设计于机壳组件之上。本实用新型燃烧器可以是普通非低氮燃烧器、全预混表面(金属纤维)燃烧器、亦可为带烟气外循环的(fgr)低氮燃烧器。当采用fgr低氮燃烧方案时,需增加一路烟气外循环管道组件,烟气外循环管路组件包括:烟气管道、伺服电机、软连接等。

33.烟气外循环管道可预制于锅炉本体内部,亦可设置于锅炉本体之外部,最终烟气外循环管道组件与燃烧器机壳组件的进风仓相连接,在机壳组件的风仓内烟气与风机组件吸入的新鲜空气混合,之后由风机加压,经过燃烧头送入锅炉本体炉膛内与燃料进行燃烧,由于烟气外循环的加入,降低了燃料燃烧的燃烧温度,进而减低炉膛内部热力型氮氧化物的生成,达到低氮排放。

34.本实用新型将燃烧器与锅炉本体进行一体化设计,有如下优势:1)与原来的分体式设计结构相比,整体装配后更加紧凑、节省锅炉本体房现场占地空间;2)省去燃烧器采购与现场安装时间,大大缩短锅炉本体安装工期,节省了成本;3)燃烧器可以锅炉本体进行整体和匹配性设计,锅炉本体的热效率和污染物排放更低,锅炉本体更加节能与环保;4)安装、检修更加便利。

35.在一种具体实施方式中,包括锅炉本体、组合于锅炉本体之上的燃烧器;燃烧器包括:燃烧头组件4、机壳组件5;燃烧头组件4设置在在锅炉本体的炉膛内,机壳组件5位于锅炉本体的外侧,例如,其可以位于锅炉本体的前端面上方。

36.在一种具体实施方式中,所述锅炉本体还包括燃烧室1、阀门仪表、前烟箱、节能器

8、底座、烟道、后烟箱和平台扶梯;所述燃烧器还包括:风机组件、控制器组件、点火器组件、火焰检测器组件;燃烧室1位于锅炉本体之内,燃烧口位于锅炉本体前端面,阀门仪表分布于锅炉本体上,前烟箱位于锅炉本体内部前端,节能器8位于锅炉本体之上与烟道的连接处,后烟箱位于锅炉本体内部后端,平台扶梯位于锅炉本体的一侧;机壳组件5设置在锅炉本体的前端面上,点火器组件位于燃烧头组件4之内,控制器组件位于锅炉本体一侧,风机组件位于燃烧器机壳组件两侧,火焰检测器组件位于于燃烧器燃烧头组件上。

37.在一种具体实施方式中,还包括烟道2,所述烟道2位于锅炉本体之上,亦可设置在锅炉本体的后端面上,所述燃烧器还包括:(fgr)低氮燃烧器的烟气外循环管道7,引风管管道6,所述(fgr)低氮燃烧器的烟气外循环管道7的一端连通所述烟道2,另一端连通所述机壳组件5;所述引风管管道6预埋在锅炉本体内,所述引风管管道6的一端连通所述机壳组件5,另一端连通所述燃烧头组件4。

38.在一种具体实施方式中,还包括:引风管管道6,(fgr)低氮燃烧器的烟气外循环管道7;所述(fgr)低氮燃烧器的烟气外循环管道7的一端连通所述烟道2,另一端连通所述机壳组件5;所述引风管管道6预埋在炉膛的燃烧口3处,所述燃烧器燃烧头组件4设置在所述炉膛的燃烧口3内,所述引风管管道6的一端连通所述机壳组件5,另一端连通所述燃烧器燃烧头组件4。

39.需要说明的是,本实施例中的锅炉本体可以是粉煤锅炉、燃气锅炉、燃油锅炉中的任一种,本实施例不对锅炉的具体型号做限定,现有的任何一种锅炉结合本方案的技术,均属于本技术的保护范围,具体的,在粉煤锅炉、燃气锅炉、燃油锅炉中的任一种锅炉上,将燃烧器分开设置在锅炉上,即燃烧头组件4设置在锅炉本体的炉膛内,机壳组件位于锅炉本体的外侧,均属于本技术的保护范围。

40.具体的,当锅炉本体为粉煤锅炉时,其结构如下所示:

41.锅炉本体有本体设备、辅助设备和锅炉本体附件组成。

42.1、锅炉本体设备是锅炉本体的主要组成部分,由汽水系统和燃烧系统两大部分组成。

43.(1)汽水系统,汽水系统的组成:

‑

般有省煤器节能器8、泡、下降管、联箱、水冷壁、过热器、减温器等组成。汽水系统的作用:其主要作用是有效吸收燃料燃烧放出的热量,使炉水蒸发并形成具有一定温度和压力的过热蒸汽。

44.(要求是安全、高效)

45.(2)燃烧系统,燃烧系统的组成:链条锅炉本体:炉膛、煤道、炉排、空气预热器等;煤粉锅炉本体:炉膛、煤道、燃烧器、空气预热器等;循环流化床锅炉本体:炉瞠、煤道、布风板、风帽、分离器、返料器、空气预热器等;燃烧系统的作用:其主要作用是使燃料在炉内良好燃烧,放出热量。

46.2、锅炉本体的辅助设备主要有通风设备、运煤设备、给煤设备、给水设备、除尘设备、除渣设备,通风设备:主要包括一次风机、二次风机、返料风机、引风机、烟风道、烟囱等,其作用是提供燃料燃烧所需空气,物料的流化、分离、返送所需空气,并将燃烧生成的烟气排出炉外。运煤设备:主要包括配煤设备、输煤设备、碎煤设备等,其作用是将原煤配制成合格的燃煤,并送至锅炉本体煤仓中。给煤设备:主要包括给煤机,其作用是将锅炉本体煤仓中的燃煤均匀地送入锅炉本体。给水设备:由给水泵和给水管路组成,其主要作用是向锅炉

本体可靠地供水。除灰、除渣设备:由除尘器、冷渣机、输灰机、输渣机等组成,主要作用是清除烟气中的飞灰和煤燃烧后的灰渣。锅炉本体附件主要包括安全门、水位计、吹灰器、热工仪表、控制设备等。此外,锅炉本体还包括炉墙和构架。炉墙是用成来构成封闭的炉瞠和烟道2,构架是用来支撑和悬吊汽包、炉墙等锅炉本体部件。

47.当锅炉本体为燃气锅炉时,其包括以下两部分:

48.一、燃气燃烧器:1、送风系统送风系统的功能在于向燃烧室里送入一定风速和风量的空气,其主要部件有:壳体、风机马达、风机叶轮、风枪火管、风门控制器、风门档板、凸轮调节机构、扩散盘。2、点火系统点火系统的功能在于点燃空气与燃料的混合物,其主要部件有:点火变压器、点火电极、电火高压电缆。3、监测系统监测系统的功能在于保证燃烧器安全、稳定的运行,其主要部件有火焰监测器、压力监测器、温度监测器等。4、燃料系统燃料系统的功能在于保证燃烧器燃烧所需的燃料。燃油燃烧器的燃料系统主要有:油管及接头、油泵、电磁阀、喷嘴、重油预热器。燃气燃烧器主要有过滤器、调压器、电磁阀组、点火电磁阀组然、燃料蝶阀。5、电控系统电控系统是以上各系统的指挥中心和联络中心,主要控制元件为程控器,针对不同的燃烧器配有不同的程控器,常见的程控器有:lfl系列、lal系列、loa系列、lgb系列,其主要区别为各个程序步骤的时间不同。

49.二、锅炉控制器:1、超大全中文液晶显示屏,内置白炽夜光灯,无论黑夜白天,屏幕内容清晰可见。2、图像动画显示水位状态、加热状态、泵阀状态、报警状态,锅炉运行一目了然。3、cpu智能中央处理器,所有程序集中在一个数字芯片上,扩展性强,自动化程度高,操作简便,功能强大。4、具备时间设定、温度设定、泵阀设定、连续设定、定时设定、压力设定等多种控制功能,任意设置工作状态。5、具备水位极低报警(防干烧功能)、水温超高报警、压力超高报警等多种报警功能和连锁保护能力(停机),杜绝安全隐患。6、详细自诊、记录、储存报警信息,可随时查阅报警情况,检查维修方便。

50.当锅炉本体为燃油锅炉时,其结构如下所示:

51.燃油锅炉(an oil

‑

burning boiler)是指燃料使用燃油的锅炉,包括柴油,废油等油料的锅炉。燃油锅炉的总体布置与燃煤锅炉相类似,只是燃油锅炉炉膛底部多做成向后墙倾斜10

°

~30

°

的保温炉底,以获得良好的燃烧特性。为了使燃料油能雾化,油燃烧器的喷油嘴有两类:机械离心式喷油嘴和蒸汽雾化y型喷油嘴。

52.燃油锅炉包括燃油开水锅炉、燃油热水锅炉、燃油采暖锅炉、燃油洗浴锅炉、燃油蒸汽锅炉等,燃油锅炉是指以轻油(如柴油、煤油)、重油、渣油或原油为燃料的锅炉。燃油锅炉和燃气锅炉、电加热锅炉相比,燃油锅炉比电加热锅炉运行经济。

53.需要说明的是,锅炉本体部分主要由锅炉本体、前烟箱、后烟箱、节能器8、燃烧室1、阀门仪表组成。燃烧室1空间尺寸加大,使燃烧更加充分,便于更好的实现低氮功效。锅炉本体在“锅”与“炉”两部分同时进行,水进入锅炉本体以后,在汽水系统中锅炉本体受热面将吸收的热量传递给水,使水加热成一定温度和压力的热水或生成蒸汽,被引出应用。在燃烧设备部分,燃料燃烧不断放出热量,燃烧产生的高温烟气通过热的传播,将热量传递给锅炉本体受热面,而本身温度逐渐降低,最后由烟道排出。

54.需要说明的是,之后利用预埋在燃烧室1内的引风管管道6连通,即将二者分离后利用引风管管道6连通,可以理解的是,也可以是现有技术中,基于现有的燃烧器做出改进的方案,例如,专利号为:cn211475924u,名称为一种燃烧器的现有技术中,所提及的燃烧

器,其具体公开了“包括燃烧器主体和混气箱,燃烧器主体右端设有燃烧头,燃烧器主体左端和混气箱右端连通;还包括过滤箱、l型隔板、两组过滤网、插座、盖板、活性炭吸附层、预处理箱、风机、多组竖挡板和多组斜挡板,过滤箱和进气管连通,l型隔板固定安装在过滤箱底部,两组过滤网顺次安装在过滤箱内,过滤网底端和l型隔板顶端固定连接,插座底端固定安装在过滤箱内部底端,过滤箱顶端设有开口和凹槽,盖板底端卡装在凹槽内,盖板底端和活性炭吸附层顶端固定连接,活性炭吸附层底端通过开口可插入至插座顶端,过滤箱左端设有连接管。”具体到本实施例,可以直接获得上述现有技术中的燃烧器,为了将其直接应用至本方案中,可以将该技术方案中的燃烧器主体作为本方案中的燃烧头组件4,并将其设置在燃烧室1内,将该现有技术中的其余部件作为本实施例中的机壳组件5,用于向设置在燃烧室1内的燃烧头组件4提供烟气,做进一步燃烧使用,因此,在本实施例中,并不限定燃烧器的种类及型号。

55.本实用新型通过将燃烧器分解,机壳组件5装于锅炉本体的前端面上,大大节省了锅炉本体安装空间,为大部分锅炉本体房提供更加宽裕的空间;本实用新型将(fgr)低氮燃烧器的烟气外循环管道7从锅炉本体上方引入所述机壳组件5,节省了锅炉本体两侧的空间。烟气外循环管道7对人体存在着烧伤烫伤的风险,本实用新型将(fgr)低氮燃烧器的烟气外循环管道7从上方走,并加入锅炉本体的保温层中,可以避免此风险的发生。针对锅炉本体,(fgr)低氮燃烧器的烟气外循环管道7可以提前定做,现场法兰组装,大大缩短了工期,节省了成本。本实用新型将燃烧器的机壳组件5与燃烧头组件4分离开来,安装、检修更加便利。

56.在一种具体实施方式中,所述机壳组件5通过法兰安装在所述锅炉本体的前端面上。将燃烧器的燃烧头组件4分离开来,安装、检修更加便利。

57.在一种具体实施方式中,所述(fgr)低氮燃烧器的烟气外循环管道7均位于所述机壳组件5的上方。本实施例将(fgr)低氮燃烧器的烟气外循环管道7从锅炉本体上方引入,节省了锅炉本体两侧的空间。(fgr)低氮燃烧器的烟气外循环管道7对人体存在着烧伤烫伤的风险,本实用新型将(fgr)低氮燃烧器的烟气外循环管道7从上方走,并加入锅炉本体的保温层中。可以避免此风险的发生。

58.在一种具体实施方式中,所述引风管管道6与所述燃烧头组件4的入口固定连通。所述机壳组件5与所述引风管管道6通过法兰装配连接。便于安装分离,致使检修更为便利。

59.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1