一种等离子连续裂解和玻璃化处理废液设备的制作方法

1.本实用新型涉及危废处理领域,具体涉及一种针对废液处理的等离子连续裂解和玻璃化处理废液设备。

背景技术:

2.危险废物是具有一种或多种危险特性(如具腐蚀性、有毒、可燃、具反应性及具传染性)且对环境或人体有损害而需作为危险物处理的固体及液体废物。危险废物种类多、来源广,处理难度极大,尤其是彻底无害化处理更是难上加难。随着环保法规和标准的提高,危险废物的处置标准更加严格,社会上也都在探寻新的、革命性的处理工艺,以确保真正实现无害化处置,填补行业处理工艺和方法的空白。其中最难处理的一种危废是废液,它主要是实验室废液和化工废液,这类废液的特点是不能随意排到下水道,必须回收处理。

3.目前,等离子连续焚烧裂解及等离子玻璃化技术是公认的可以彻底处理危险废物的最好选择。等离子火炬的温度远高于其他焚烧装置,高温能够迅速气化、裂解危险废物中的有害物质分子并最终形成玻璃体,达到彻底处理的目的。现在国内等离子处理系统针对固体危废物较多,对于废液处理的很少,因此出现了市场上空白。

技术实现要素:

4.本实用新型要解决的问题提供一种针对废液处理的等离子连续裂解和玻璃化处理废液设备,能够有效的处理废液,实现焚烧减量化和玻璃化。

5.本实用新型是通过以下技术方案实现的:

6.一种等离子连续裂解和玻璃化处理废液设备,包括废液预处理干燥装置、等离子焚烧裂解炉和玻璃化熔融炉,所述废液预处理干燥装置的出料口连通所述等离子焚烧裂解炉的进料口;

7.所述等离子焚烧裂解炉包括第一炉体,所述第一炉体内设有倾斜分布的留渣稳流板,所述留渣稳流板的左右两侧设有挡板,所述留渣稳流板上沿着前后方向设有多个隔板,相邻隔板之间的区域形成截流区;

8.所述留渣稳流板的上方沿着其长度方向设有多个等离子发生器ⅰ,所述第一炉体的后侧壁设有方便取出留渣稳流板的门体。

9.进一步的,所述隔板包括板基座和调节板,所述板基座通过螺栓组件安装在留渣稳流板上,所述板基座顶面设有插接腔,所述调节板配合安装在所述插接腔内,板基座的侧壁设有多个连通所述插接腔的长形孔,每个长形孔通过调节螺栓与所述调节板固定连接。

10.进一步的,所述第一炉体的左右内侧壁分别设有斜坡,所述留渣稳流板的前端左右两侧分别设有能配合所述斜坡滚动的滚轮;所述留渣稳流板的后端铰接有定位板,所述第一炉体的后端设有定位螺柱,所述定位螺柱套设有定位套筒,所述定位螺柱的上端贯穿所述定位板并配合定位螺母锁紧。

11.进一步的,所述留渣稳流板的倾斜角度为12

‑

16度。

12.进一步的,所述玻璃化熔融炉包括第二炉体,所述第二炉体内设有横向分布的链板式输送带,所述链板式输送带的上方沿着其长度方向设有多个等离子发生器ⅱ,所述第二炉体外部设置有驱动所述链板式输送带的无级调速电机;所述第二炉体的壁上还设有进料口和出料口。

13.进一步的,还包括搅拌料斗,所述搅拌料斗的底部出料口通过螺旋输送器连通所述玻璃化熔融炉的进料口。

14.进一步的,还包括废气二燃室和烟气综合处理设备。

15.进一步的,所述废液预处理干燥装置为滚筒式烘干机。

16.本实用新型与现有技术相比所取得的有益效果如下:

17.1、本实用新型所述等离子连续裂解和玻璃化处理废液设备,用废液预处理干燥装置将废液浓缩处理,然后进入等离子焚烧裂解炉进行焚烧裂解挥发,形成的灰渣取出后进入玻璃化熔融炉,最终形成玻璃体,本实用新型能够充分有效的处理废液,能够彻底无害化处理;

18.2、通过滚轮和斜坡的配合,方便留渣稳流板进行人工拿出;同时定位板通过不同的定位套筒来调节高度,从而微调留渣稳流板的倾斜角度,来满足需求;

19.3、隔板可以根据实际要求,进行改变间距和高度,满足实际使用需求,使用更加灵活方便。

附图说明

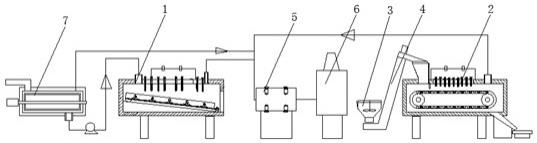

20.图1为本实用新型所述等离子连续裂解和玻璃化处理废液设备整体示意图;

21.图2为本实用新型所述等离子焚烧裂解炉结构示意图;

22.图3为本实用新型所述留渣稳流板立体示意图;

23.图4为本实用新型所述玻璃化熔融炉内部结构示意图;

24.图中:1、等离子焚烧裂解炉,11、第一炉体,12、斜坡,13、留渣稳流板,14、隔板,141、板基座,142、调节板,15、滚轮,16、定位板,17、定位螺柱,18、定位套筒,19、等离子发生器ⅰ,2、玻璃化熔融炉,21、第二炉体,22、链板式输送带,23、等离子发生器ⅱ,3、搅拌料斗,4、螺旋输送器,5、废气二燃室,6、烟气综合处理设备,7、废液预处理干燥装置。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.在实用新型的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.如图1所示,本实施例公开一种等离子连续裂解和玻璃化处理废液设备,主要包括废液预处理干燥装置7、等离子焚烧裂解炉1、玻璃化熔融炉2、搅拌料斗3、螺旋输送器4、废

气二燃室5和烟气综合处理设备6。

28.如图2

‑

4所示,等离子焚烧裂解炉1包括第一炉体11,第一炉体11为长形的密封炉体,在第一炉体11的左右内侧壁分别设有10

°

的斜坡12,第一炉体11内放置有倾斜分布的留渣稳流板13,留渣稳流板13的左右两侧设有挡板,在留渣稳流板13上沿着前后方向安装有五个隔板14,相邻隔板14之间的区域形成截流区。每个隔板14包括板基座141和调节板142,板基座141通过螺栓组件安装在留渣稳流板13上,在板基座141顶面加工有5cm深的插接腔,调节板142配合安装在插接腔内,板基座141的侧壁设有两个连通插接腔的长形孔,每个长形孔通过调节螺栓与调节板142固定连接,相邻隔板14之间的区域形成截流区,如此设计,可以根据需求调节相邻的隔板14间距,可以调节隔板14的高度。留渣稳流板13的前端左右两侧分别设有能配合两个斜坡12滚动的滚轮15,留渣稳流板13的后端铰接有定位板16,在第一炉体11的后端安装定位螺柱17,定位螺柱17套设有定位套筒18,定位螺柱17的上端贯穿定位板16并配合定位螺母锁紧。如此设计,拆卸定位螺母,抬起定位板16,就可以将留渣稳流板13拽出,借助滚轮15和斜坡12配合,方便移动。同时,通过替换不同高度的定位套筒18,可以改变定位板16的固定高度,从而改变留渣稳流板13的倾斜角度,其角度范围为12

‑

16度,在第一炉体11的后侧壁安装有方便取出留渣稳流板13的门体。留渣稳流板13的上方沿着其长度方向设有多个等离子发生器ⅰ19,每个等离子发生器ⅰ19的功率为3

‑

5kw,从而能使第一炉体11的温度为达到600

‑

1200℃,从而能将废液焚烧裂解挥发成灰渣。

29.废液预处理干燥装置7选择处理液体的滚筒式烘干机,将废液蒸发一部分水分形成浓缩废液,因为属于常规设备,在此不详细描述。废液预处理干燥装置7的出液口通过输送管道连通等离子焚烧裂解炉1的前端进料口,在输送管道上安装有输送泵。

30.玻璃化熔融炉2包括第二炉体21,第二炉体21为横向分布的长箱体形结构,在第二炉体21安装有横向分布的链板式输送带22,链板式输送带22的上方沿着其长度方向设有多个等离子发生器ⅱ23,等离子发生器ⅱ23在保证安全距离的前提下贴近布置,布置数量为4

‑

6支/平方分米,以保证链板式输送带22上的灰渣物料无漏烧点。等离子发生器ⅱ23采用大功率强制绝缘等离子发生器ⅱ23,其功率在5

‑

10kw之间,等离子发生器ⅱ23距离物料高度维持在7

‑

10cm之间,等离子发生器ⅱ23的温度能达到3000℃以上,从而将灰渣物料高温穿透熔融形成玻璃体。在第二炉体21外部设置有驱动所述链板式输送带22的无级调速电机,其移动速度在1

‑

3cm/min范围内选择。在第二炉体21的壁上加工有进料口和出料口,分别对应链板式输送带22的进料端和出料端。

31.搅拌料斗3的底部出料口通过螺旋输送器4连通玻璃化熔融炉2的进料口,可以通过搅拌料斗3将灰渣搅拌后,送入玻璃化熔融炉2进行玻璃化处理。

32.为了处理废气,废液预处理干燥装置7、等离子焚烧裂解炉1和玻璃化熔融炉2的上壁都设有排烟口,通过排烟管道连通至废气二燃室5,废气二燃室5通过管道烟气综合处理设备6,废气二燃室5为等离子二燃室,烟气综合处理设备6是用于处理烟尘尾气的设备,属于常规设备,如实用新型专利(公告号cn211964624u)公开的一种烟气综合处理设备,在此不详细展开说明。

33.以处理1吨废液为例,本实用新型所述等离子连续裂解和玻璃化处理废液设备的废液处理方法,包括以下步骤:

34.1、开启等离子焚烧裂解炉和玻璃化熔融炉预热,等离子焚烧裂解炉内的温度控制

在600℃,玻璃化熔融炉内的温度控制在1300℃;将废液进入废液预处理干燥装置进行加热浓缩形成浓缩废液;

35.2、浓缩废液进入等离子焚烧裂解炉,顺着留渣稳流板斜向下流淌,没过第一块隔板后再依次没过剩余的隔板,从而使每个截流区内都有浓缩废液;在浓缩废液流淌过程中,等离子发生器ⅰ对废液进行焚烧裂解挥发,本过程中,焚烧裂解一天时间,最终成为灰渣;

36.3、一段时间后,人工将留渣稳流板取出,将灰渣收集进入搅拌料斗进行拌合后通过螺旋输料器,进入玻璃化熔融炉,最终形成玻璃体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1