对冲旋流低氧燃烧优化系统的制作方法

1.本实用新型涉及一种对冲旋流低氧燃烧优化系统。

背景技术:

2.大气污染越来越受到人们的关注,国家对火电锅炉烟气排放要求也越来越高。但现阶段降低雾霾主要手段还是停留在一物降一物简单过程中。例如,雾霾主要成分是nox、so2和可吸入颗粒物。生成nox主要来自燃煤时剩余o2与空气的n2在高温环境中化合生成。为了控制低nox排放满足环保指标成为重中之重,在火力发电站锅炉尾部烟道中喷入大量液氨来降低nox的排放。如果从nox生成源头入手,降低炉膛燃烧中的剩余o2,降低炉膛火焰中心烟温,强化炉膛低o2燃烧,强化炉膛低氧及氧量分布均匀,nox生成就会大幅减少,液氨用量也会同步大幅减少,真正实现清洁燃煤高效利用。

3.锅炉正常燃烧中,低o2燃烧是控制低nox生成主要手段。低o2燃烧往往受co飙升的困惑,不得不放大剩余o2量保障锅炉安全运行。这是一对矛盾体,一直影响低nox燃烧控制。

4.随着四角切圆燃烧锅炉在燃烧器区域上方加装燃烬风改造,nox生成明显大幅减少。因为它完善了切圆中心一个火焰三级燃烧。即卷吸着火、二次风助燃、燃烬风燃烬三级燃烧。四角切圆燃烧随着炉膛旋转向上,未燃烬煤粉颗粒不断惯性离心向外漂移,燃烬风横向与竖行火焰尾端形成十字交叉,又不会产生烟气流扰动,被外围燃烬风围绕燃烬。然而,前、后墙对冲旋流燃烧锅炉模仿四角切圆燃烧锅炉,也在燃烧器上方加装燃烬风装置。燃烬风风源是从二次风母管中抽出,燃烬风风压低,难以覆盖炉膛中心火焰尾端。它削弱了对冲旋流燃烧风包煤、分级燃烧的特点。而且燃烬风与旋流燃烧火焰是平行排列,没有交叉点,即没法消除co生成,又控制不住nox生成,故没有达到改造预期。

5.对冲旋流燃烧锅炉低nox燃烧改造是,在锅炉燃烧器区域上部前、后墙新增燃烬风做法,事实证明效果不佳。也有电厂在两侧墙布置类似燃烬风,对炉膛中心火焰进行补风,因为与炉膛火焰悬浮向上有冲突,燃烧紊乱,效果不佳。

6.对冲旋流燃烧锅炉低nox燃烧改造潜力很大,像四角切圆燃烧锅炉那样,实现真正意义上低氧燃烧,就能大幅降低nox生成,从源头上控制了nox产物,每日脱硝所用液氨必然减少。生产厂家生产一吨液氨耗电约1350度,电厂供一度电约co2排放是0.9kg,那么每天因减少氮氧化物生成而减少一吨液氨,就能每天减少co2排放1.2吨,一年减少co2排放是438吨。减少碳排放从源头点滴开始,与国家环保政策相得益彰。

技术实现要素:

7.本实用新型的目的在于提供一种可以有效控制nox、so2生成、减少co生成的对冲旋流低氧燃烧优化系统。

8.本实用新型的技术解决方案是:

9.一种对冲旋流低氧燃烧优化系统,其特征是:包括对燃烧器进行冷却的二次风冷却系统、在炉膛中形成中心风墙的中心风墙形成系统;所述对燃烧器进行冷却的二次风冷

却系统包括增压风机,其风源接二次风机出口冷风平衡管,引出二次风经手动或气动隔离风门; 所述增压风机,其出口母管连接到燃烧器做冷却风;

10.所述在炉膛中形成中心风墙的中心风墙形成系统,是设置将部分燃烬风或热二次风引到炉膛底部的通路,使两侧墙中部,形成一道中心风墙,阻隔前、后墙狭长火焰对冲紊乱燃烧,实现炉内有序燃烧。

11.增压风机出口接电动或气动阀。

12.连接到燃烧器的冷却风管路,对每一层燃烧器再设置前/后墙供风管路,分别接入到各层燃烧器风箱。

13.所述将部分燃烬风或热二次风引到炉膛底部的通路,其前端与引入热一次风的通路相通,使燃烬风与热一次风合并后进入炉膛底部。

14.进入炉膛底部形成中心风墙的通路,布置在炉膛两侧墙中心横穿连接,两侧装有可调电动阀。

15.出口母管连接到燃烧器做冷却风时,每只燃烧器分上、下间隔180

°

喷嘴对燃烧器冷却。

16.增压风机有两台,增压后冷却风管路分二路分别从前、后墙两侧进入二次风箱,由电动调阀控制,可随时开停,不影响燃烧器工作性能。

17.本实用新型首先解决炉膛非燃烧用风。控制锅炉燃烧中非燃烧用风,就能实现低氧燃烧,就能同步减少nox生成。将冷二次风引出一路,经增压风机加压后,送到各燃烧器做备用燃烧器冷却用风,替代热二次风冷却燃烧器金属温度。冷二次风加压的目的是冷风嘴喷出后能快速扩散冷却,有提高冷却效果,所减少的冷却风量就是减少炉膛剩余氧量。

18.其次对冲旋流燃烧锅炉低氧燃烧优化创新系统,在炉膛底部两侧墙中部布置一风母管,风管上均衡排布扁喷嘴,将部分燃烬风引入。同时,热一次风也引入小部分,用来提高风管风压。去除上部燃烬风装置(或关闭),将部分燃烬风和小部分热一次风形成炉膛中心墙式风(如图2),阻隔狭长火焰越过炉膛中心线与对面同样狭长火焰紊乱燃烧,并为这一区域缺o2燃烧提供最低o2保证。从低o2燃烧入手,解决低o2带来负作用,同时控制nox、co生成。

19.本实用新型针对低o2出现co飙升问题研发而成。锅炉正常运行中,首先从减少非燃烧用风开始,用冷二次风替代热二次风冷却备用燃烧器金属温度,这样可以大幅降低冷却用风,即降低炉膛剩余氧量。因为对冲旋流燃烧特性是独立着火,分级燃烧,风包煤狭长火焰,平行互不扰动。冷却风受风压低影响,没法将冷却风送到炉膛中心,大部分冷却风随炉内烟气漂浮变成剩余氧量。

20.其次解决锅炉总体用风,正常投用燃烧器应有足够风量保障旋流燃烧特性,而对冲旋流锅炉燃烬风布置与燃烧器布置是上下平行布置,也是受风压低影响,没法将燃烬风送到炉膛中心狭长火焰尾端,当低氧燃烧出现co飙升时,只能放宽剩余氧量满足锅炉安全运行,nox就没法进一步降低。本实用新型改变燃烬风进风方式,用部分上部燃烬风引入到炉膛底部两侧墙中部,同时接入小部分热一次风,用来提高燃烬风风压,形成一道中心风墙,一可以阻隔狭长火焰越过中心线与对面狭长火焰紊乱燃烧,二可以及时对欠氧燃烧区域补充风量,控制co飙升。实现对冲旋流锅炉真正意义上做到低o2燃烧,低nox生成,同时还能控制低co生成。

附图说明

21.下面结合附图和实施例对本实用新型作进一步说明。

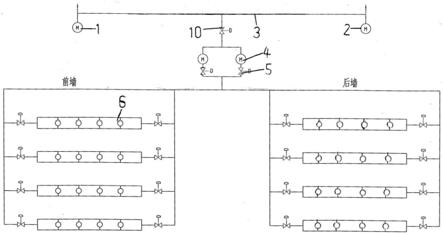

22.图1是二次风冷却系统结构示意图。

23.图2是中心风墙形成系统结构示意图。

具体实施方式

24.一种对冲旋流低氧燃烧优化系统,包括对燃烧器进行冷却的二次风冷却系统、在炉膛中形成中心风墙的中心风墙形成系统;所述对燃烧器进行冷却的二次风冷却系统包括增压风机4,其风源接二次风机1、2出口冷风平衡管3,引出二次风经手动或气动隔离风门10; 所述增压风机,其出口母管连接到燃烧器做冷却风;经增压风机加压后引到各层燃烧器6风箱,作为备用燃烧器冷却用风,替代热风冷却燃烧器金属温度,目的是减少非燃烧用风,降低炉膛燃烧剩余氧量,达到降低nox生成。增压风机随二次风机保护联动,确保炉膛灭火保护动作一致。

25.所述在炉膛中形成中心风墙的中心风墙形成系统,是设置将部分燃烬风或热二次风引到炉膛7底部的通路8(使用时,将原有燃烬风关闭或去除,没有燃烬风就取热二次风),使两侧墙中部,形成一道中心风墙9,一可以阻隔狭长火焰越过中心线与对面狭长火焰紊乱燃烧,实现炉内有序燃烧;二可以及时对欠氧燃烧区域补充风量,控制co飙升。实现对冲旋流锅炉真正意义上做到低o2燃烧,低nox生成,同时还能控制低co生成。

26.增压风机出口接电动或气动阀5。

27.连接到燃烧器的冷却风管路,对每一层燃烧器再设置前/后墙供风管路,分别接入到各层燃烧器风箱。

28.所述将部分燃烬风或热二次风引到炉膛底部的通路,其前端与引入热一次风的通路11相通,使燃烬风与热一次风合并后进入炉膛底部。热一次风由小管径与燃烬风相连,就是利用一次风风压高补充燃烬风风压低,完善燃烬风对co补充用风,强化中心风墙阻隔前、后墙紊乱对冲。热一次风开度大小,可根据炉内燃烧情况由可调电动阀控制。

29.进入炉膛底部形成中心风墙的通路,布置在炉膛两侧墙中心横穿连接,两侧装有可调电动阀12、13。

30.出口母管连接到燃烧器做冷却风时,每只燃烧器分上、下间隔180

°

喷嘴对燃烧器冷却。每只喷嘴形状为扁鼓型,目的是利用一次风高压,将压能转换成动能,虽然风量不大,却带动燃烬风形成一道中心墙式风墙,起到阻隔狭长火焰未燃颗粒越过中心线紊乱燃烧,又能对该区域欠氧燃烧起到适量氧量补充,最大限度阻止co生成。是强化最佳锅炉风煤比燃烧;强化旋流对冲燃烧器特性,燃料分级燃烧、风量分级供给,从nox、co生成条件入手,实现超低nox、co生成。满足当今环保对环境的要求,满足人类对环境的要求,真正意义上实现燃料清洁燃烧,高效利用。

31.增压风机有两台,增压后冷却风管路分二路分别从前、后墙两侧进入二次风箱,由电动调阀控制,可随时开停,不影响燃烧器工作性能。两端可调电动阀随时对炉膛中心区域co显现进行补充风量,真正意义上做到炉膛低氧燃烧,满足控制nox生成,又防止co失控飙升。每层燃烧器入口均匀电动调阀(6/7)控制风量。(如图1所示)增压风机启动条件是送风机运行正常,增压风机冷却风量开度大小由燃烧器金属温度需要确定。增压风机与送风机

保持联动,即炉膛灭火保护动作,送风机跳闸,增压风机联动跳闸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1