一种草甘膦结晶液资源化环保处理系统的制作方法

1.本实用新型涉及草甘膦废液处理技术,尤其涉及一种草甘膦结晶液资源化环保处理系统。

背景技术:

2.草甘膦是最常用的除草剂,也是产量和销量最大的农药品种,而草甘膦母液是生产草甘膦的副产品,含有1%的草甘膦成分,为危险废物。草甘膦母液中含有草甘膦、增甘膦、甲基草甘膦、磷酸盐、氯化钠、氢氧化钠等物质,其中含氯化钠为14~18%以上。如果对草甘膦母液进行回收利用,将节约企业的生产成本,提高企业综合竞争力。草甘膦母液的处理方式,成为企业生产、生存的重要课题。

3.焚烧技术是一种简单、高效、可行的废液处理方法,用于处理难以生化、浓度高、毒性大、成分复杂的有机废液。因此,对于草甘膦母液,采取先将其进行浓缩成草甘膦结晶液(氯化钠含量约为27%)后,再将其进行焚烧处理。

4.对于草甘膦母液的处理利用,目前所采用的焚烧处理系统,基本未对焚烧后的产物进行分类资源化利用,还得二次处理,回收利用价值较低;或是进行了分盐,但处理工艺又过于复杂,且工程造价较高。

5.现有专利cn1052376a(一种草甘膦母液资源化利用系统)提出一次恒温焚烧炉控制炉膛温度650

‑

750℃,草甘膦母液在一次恒温焚烧炉中完成干燥、热解、氧化,未燃尽的较大固体颗粒和经旋风分离器分离出来的较小固体颗粒送至大鳞片链条炉排继续焚烧,彻底去除残留有机物,回收焦磷酸钠。氯化钠的熔点为801℃,焦磷酸钠的熔点为880℃。此装置受链条炉排耐温限制,焚烧温度控制在750℃以下。焚烧炉在此温度下收集的氯化钠与焦磷酸钠都未熔融,均为固态,晶格间会含有杂质,且两种盐混在一起,未进行分类收集,为杂盐,回收利用价值较低。

6.现有专利cn106082515a(一种草甘膦母液的焚烧烧处理工艺)提出采用膜分离、一次氧化、两次结晶分离、焚烧系统焚烧等步骤;通过膜处理装置和膜分离系统对有机物进行拦截,膜处理装置获得透过液经蒸发浓缩后,通过两次结晶得到氯化钠工业盐,再进行焚烧处理,焚烧温度为800~1000℃,得到焦磷酸钠。此处理工艺最终采用焚烧方式,但前期处理工艺比较繁琐。

技术实现要素:

7.本实用新型目的在于,针对现有处理草甘膦结晶液未能分类回收盐类或者分类回收盐类工艺复杂繁琐的问题,提出一种草甘膦结晶液资源化环保处理系统,该系统能快速有效的实现草甘膦结晶液资源化环保处理,且分类分级回收高纯度的无机盐,供生产直接使用。

8.为实现上述目的,本实用新型采用的技术方案是:一种草甘膦结晶液资源化环保处理系统,包括顺次设置的绝热焚烧炉、余热锅炉、急冷塔、布袋除尘器、脱酸塔、旋流板除

雾器、烟气加热器、scr脱硝装置、空气预热器、引风机和烟囱;

9.所述绝热焚烧炉采用u型结构,所述u型结构底部连通处设置有5

°

倾斜角度,目的是防止烟气携带的盐类液滴在此处落下后积聚,让液滴可以沿着倾斜角自流至熔盐池中;所述绝热焚烧炉与余热锅炉底部分别设置盐类回收装置。

10.进一步地,所述绝热焚烧炉采用顶喷废液、侧烧天然气的燃烧方式,即所述绝热焚烧炉炉膛顶部布置多支废液雾化喷枪,所述多个废液雾化喷枪相邻喷枪之间喷射角度互不干涉且不触及炉墙。所述绝热焚烧炉底部的熔盐池中布置有两支补燃燃烧器。

11.进一步地,所述绝热焚烧炉上部和中部炉墙上布置有三层天然气燃烧器,所述每层天然气燃烧器采用四角切圆的布置形式。

12.进一步地,所述绝热焚烧炉u型后半部分设置有三个声波吹灰器,有助于氯化钠在绝热焚烧炉内尽可能回收完全。

13.进一步地,所述绝热焚烧炉包括两个圆柱形炉膛,且两个圆柱形炉膛之间底部由5

°

倾斜角度烟道相连接,形成u型结构。所述绝热焚烧炉向烟侧由内而外依次为耐火砖、保温砖和碳钢壳体,所述碳钢壳体外设置加强筋对炉体进行支撑加固。

14.进一步地,所述绝热焚烧炉设置有防爆门,确保焚烧系统的安全操作。

15.进一步地,所述余热锅炉的炉膛水冷壁采用全焊接膜式水冷壁结构,由管子和扁钢焊接制成。

16.进一步地,所述余热锅炉冷却室内布置有多点蒸汽吹灰器,确保熔盐不粘结于余热锅炉水冷壁上。

17.进一步地,所述余热锅炉分为两个冷却室,余热锅炉下部灰斗浇注料向烟侧加敷不锈钢板,防止收集的磷盐与浇注料粘结。

18.进一步地,所述急冷塔与布袋除尘器之间的烟道上设置文丘里管,所述文丘里管上布置有活性炭喷射装置和消石灰喷射装置接口。

19.进一步地,所述布袋除尘器采用在线检测且在线更换布袋的分室结构形式,可以使焚烧系统在不停炉的情况下检测和更换破损布袋。

20.进一步地,所述脱酸塔采用空塔形式,立式布置。脱酸塔内部设置有三层喷淋装置,可以使碱液与烟气充分接触,提高脱酸效率。

21.进一步地,在脱酸塔顶部设计有两层除雾器来除去烟气中携带的水分,同时脱硫塔出口烟道上布置有烟道式旋流板除雾器。布置两重除水雾方式,可以更高效的去除水雾。

22.进一步地,所述scr脱硝装置前布置烟气加热器,使烟气升温至中低温脱硝要求的温度。

23.进一步地,所述scr脱硝装置后设置空气预热器,使排放烟气与绝热焚烧炉助燃空气进行换热,提高助燃空气的入炉温度,节省辅助燃料用量,回收烟气余热的同时降低烟气的排放温度。

24.进一步地,所述绝热焚烧炉下部熔盐为液态,溢流口处采用液封结构;余热锅炉、急冷塔、布袋除尘器下部灰斗出灰口出盐为固态,均采用双星型卸料阀进行密封卸料,以确保整个系统的密封性。

25.进一步地,所述盐类回收装置,u型绝热焚烧炉底部熔盐池的两个流口分别与第一双轴冷却器和第二双轴冷却器连接,所述第一双轴冷却器和第二双轴冷却器分别与第一水

冷刮板输送机连接;所述余热锅炉底部的两个灰斗分别与第三双轴冷却器、第四双轴冷却器连接,所述第三双轴冷却器、第四双轴冷却器分别与第二水冷刮板输送机连接;所述布袋除尘器下部灰斗分别与第四水冷刮板输送机、第五水冷刮板输送机连接;所述第四水冷刮板输送机、第五水冷刮板输送机分别与第三水冷刮板输送机连接。

26.本实用新型的另一个目的还公开了一种草甘膦结晶液资源化环保处理系统,包括以下步骤:通过伴热管路输送来的草甘膦结晶液雾化后喷入绝热焚烧炉内进行焚烧;烟气进入余热锅炉换热后进入急冷塔中,采用脱酸沉淀后的高盐水循环利用对急冷塔进行喷淋,喷淋后的烟气进入到布袋除尘器,从布袋除尘器出来的烟气进入脱酸塔中对烟气中酸性气体进行脱除,脱酸后烟气由旋流板除雾器进一步除去烟气中携带的水分,除尘脱酸后的烟气经脱硝后由引风机送入烟囱排放到大气中。

27.本实用新型草甘膦结晶液资源化环保处理系统,与现有技术相比较具有以下优点:

28.一、绝热焚烧炉

29.1)为降低辅助燃料用量,本实用新型采用绝热焚烧炉,焚烧温度在 1100~1200℃之间;

30.2)绝热焚烧炉采用u型结构,u型下部连接处带5

°

倾斜角度,有利于熔融的氯化钠熔盐不在连接处积聚,可自流至焚烧炉底部的熔盐池中;

31.3)在绝热焚烧炉上部和中部炉墙上布置有三层天然气燃烧器,每层天然气燃烧器采用四角切圆的布置形式,确保焚烧的连续性、稳定性、安全性、可靠性等。配风充分考虑环保要求,采用低nox配风,抑制氮氧化物的生成。通过这些措施能保证草甘膦结晶液燃烧充分、燃烧效率高;

32.4)氯化钠的熔点为801℃,沸点1465℃;焦磷酸钠的熔点为880℃,沸点为938℃。在本系统绝热焚烧炉中,氯化钠为熔融态,焦磷酸钠为气态。因此,本实用新型在绝热焚烧炉与余热锅炉底部,分别设置盐类回收装置。绝热焚烧炉底部回收氯化钠;余热锅炉底部回收焦磷酸钠;

33.5)为保证氯化钠能在焚烧炉部分尽可能回收完全,在u型绝热焚烧炉后半部分,设置有三个声波吹灰器6。声波引起的振动,致使即将被带出焚烧炉的不同大小的氯化钠液滴被带动起来,产生不同的移动速度,小的氯化钠液滴由于质量小将参与大幅度的声波振动,并与难以振动的大液滴相碰撞,在静电作用下凝并。凝并增大了液滴的重量,使之下落至焚烧炉底部的熔盐池,减少氯化钠液滴被带出绝热焚烧炉的可能;

34.6)绝热焚烧炉采用顶喷废液、侧烧天然气的燃烧方式,即在绝热焚烧炉炉膛顶部布置废液雾化喷枪,伴热输送的草甘膦结晶液在废液雾化喷枪内通过低压蒸汽雾化喷入炉膛内进行焚烧。废液雾化喷枪的布置要确保草甘膦结晶液雾化后均匀喷洒在炉膛的横断面上,为均匀的烟气动力场创造条件。相邻喷枪的喷射角度互不干涉且不触及炉墙;

35.7)u型绝热焚烧炉由左右两个圆柱形和位于两圆柱形底部之间的5

°

倾斜烟道构成。向烟侧由内而外分别为耐火砖、保温砖及碳钢壳体,壳体外设置加强筋对炉体进行支撑、加固。绝热焚烧炉出口处烟气温度≥1100℃,且烟气在绝热焚烧炉内停留时间大于2s;

36.8)绝热焚烧炉设置有防爆门,当焚烧炉内压力超过一定值时,防爆门重力盖自动打开,瞬间泄压,达到保护设备的目的;

37.二、余热锅炉

38.9)余热锅炉炉膛水冷壁采用全焊接膜式水冷壁结构,由管子和扁钢焊接制成,以保证炉膛在任何运行工况下的严密性。余热锅炉水冷屏通过上集箱上部吊杆悬挂于钢架上。余热锅炉外围从上至下设置多层足够强度的刚性梁,使炉膛具有足够的抗外爆和内爆能力;

39.10)烟气携带的盐类粘结在膜式壁及水冷屏上,与此同时膜式壁及水冷屏内部走低温汽水,在盐类与膜式壁及水冷屏的接触面处,盐类携带的热量被快速带走从而在此处形成一层脆性的膜,随着膜表面粘接的盐类增加重量也在增加,在重力的作用下会自行脱落。同时,本余热锅炉冷却室内布置有多点蒸汽吹灰器,由于脆性膜的存在并通过吹扫可以轻松地将挂壁盐类吹扫下来。

40.11)余热锅炉分为两个冷却室,后面冷却室出口烟气温度为500

‑

550℃,余热锅炉下部灰斗浇注料向烟侧加敷不锈钢板,避免熔盐与浇注料粘结;

41.三、急冷塔

42.12)在急冷塔与布袋除尘器之间的烟道上设置文丘里管,文丘里管上布置有活性炭喷射装置、消石灰喷射装置接口,通过向烟气中喷入活性炭粉末和消石灰粉末以扼制二噁英类有害物质的生成;

43.13)本着节能节水尽可能减少污水排放的原则,且考虑高盐废水对急冷喷淋没有不利之处,因此本实用新型将脱酸后的高盐水循环利用对急冷塔进行喷淋降温。为防止高盐水对急冷水泵等产生磨损,在脱酸沉淀池后设置急冷循环池,使脱酸后的水在沉淀池中静置沉淀后进入急冷循环池;

44.四、布袋除尘器

45.14)布袋除尘器采用在线检测且在线更换布袋的分室结构形式,即当布袋出现破损时,可以在线检测出破损布袋所在的室,并且可在不停炉的情况下对破损布袋进行更换;

46.五、脱酸塔

47.15)本实用新型采用钠法脱酸。脱酸塔采用不锈钢材质。脱酸塔采用空塔形式,立式布置。脱酸塔内部设置有三层喷淋装置,可以使碱液与烟气充分接触,提高脱酸效率;

48.16)脱酸过程中烟气与大量的碱液接触,造成烟气携带的水分较大,直接排放会使引风机带水、设备振动、设备腐蚀、产生白烟等严重问题,因此脱酸塔顶部设计有两层除雾器,用以除去烟气中携带的水分;

49.六、旋流板除雾器

50.17)为了进一步地去除脱酸烟气中携带的水分,在脱酸塔出口烟道设置有旋流板除雾器16。布置两重除水雾方式,可以更高效的去除水雾。脱酸后烟气温度约65℃左右;

51.七、scr脱硝装置

52.18)由于草甘膦结晶液中含有燃料型氮,经过高温焚烧后会产生大量的氮氧化物,为保证烟气超低排放,本实用新型脱硝部分采用scr的形式,在烟气处理系统尾部布置scr脱硝装置;

53.19)在scr脱硝装置前布置烟气加热器18,脱酸除雾后的低温烟气通过烟气加热器,启动烟气加热器燃烧器,使烟气温度升到220℃以上;

54.20)scr脱硝装置采用低温型nox蜂窝催化剂,最佳使用温度为220~280℃之间;

55.21)从scr脱硝装置出来的烟气温度大约为220℃左右,直接排放会浪费大量的热量,为了节省天然气的消耗量,降低运行成本,在脱硝装置后设置空气预热器21,将绝热焚烧炉助燃空气与脱硝后的220℃烟气进行换热。空气与烟气在空气预热器21中进行逆流换热。空气被换热至170℃左右进入绝热焚烧炉内进行焚烧。烟气则被降温至130℃左右,由引风机送入烟囱排放到大气中。

56.八、收盐系统

57.22)三套收盐系统:

58.1.u型绝热焚烧炉下部的出盐口出来的是高温熔融态氯化钠盐,因此在绝热焚烧炉下部设置有第一双轴冷却器24、第二双轴冷却器25对排出的熔盐进行冷却,冷却后的固态盐落入第一水冷刮板输送机26中;第一水冷刮板输送机26将固盐送入打包车间,通过第一破碎机对盐类进行破碎后,在第一滚筒冷渣机27中进行再次冷却,冷却后的盐类颗粒通过第一密封斗式提升机28提升至第一打包机29的料斗中,通过打包布袋在打包机下部对氯化钠盐类颗粒进行打包包装,包装后在车间储存;

59.2.余热锅炉两个冷却室出来的焦磷酸钠盐分别进入第三双轴冷却器30、第四双轴冷却器31,再进入第二水冷刮板输送机32中。第二水冷刮板输送机32将固盐送入打包车间,通过第二破碎机对盐类进行破碎后,在第二滚筒冷渣机33中进行再次冷却,冷却后的盐类颗粒通过第二密封斗式提升机34提升至第二打包机35的料斗中,通过打包布袋在打包机下部对焦磷酸钠盐类颗粒进行打包包装,包装后在车间储存;

60.3.布袋除尘器收集的盐中因含有活性炭、消石灰粉末,经第四水冷刮板输送机39、第五水冷刮板输送机40收集后进入第三水冷刮板输送机 38中;急冷塔喷淋水为脱酸后的高盐水,收集的盐成分比较杂。急冷塔与布袋除尘器回收的固盐可送至绝热焚烧炉内进行焚烧,以消除活性炭粉末及其二噁英,回收无机盐。

61.23)绝热焚烧炉下部熔盐为液态,溢流口处采用液封结构;余热锅炉、急冷塔、布袋除尘器下部均为固态出料,设备下部灰斗出灰口均采用双星型卸料阀进行密封卸料。

附图说明

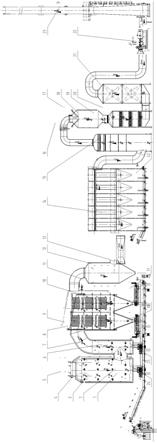

62.图1为草甘膦结晶液资源化环保处理系统的立面结构示意图;

63.图2为草甘膦结晶液资源化环保处理系统的平面结构示意图。

具体实施方式

64.以下结合实施例对本实用新型进一步说明:

65.实施例1

66.本实施例公开了一种草甘膦结晶液资源化环保处理系统,如图1图2所示,包括顺次设置的绝热焚烧炉1、余热锅炉9、急冷塔12、布袋除尘器14、脱酸塔15、旋流板除雾器16、烟气加热器18、scr脱硝装置20、空气预热器21、引风机22和烟囱23;

67.所述绝热焚烧炉1采用u型结构,所述u型结构底部连通处设置有5

°

倾斜烟道,倾斜烟道的设置有利于熔融的氯化钠盐不在连接处积聚,可自流至绝热焚烧炉底部的熔盐池中;

68.氯化钠的熔点为801℃,沸点1465℃;焦磷酸钠的熔点为880℃,沸点为938℃。所述

绝热焚烧炉1的焚烧温度在1100~1200℃。本系统绝热焚烧炉中,氯化钠为熔融态,焦磷酸钠为气态。因此,所述绝热焚烧炉1与余热锅炉9底部分别设置盐类回收装置。绝热焚烧炉下部的盐类回收装置对氯化钠等进行回收,余热锅炉下部的盐类回收装置对焦磷酸钠等进行回收。

69.所述绝热焚烧炉采用顶喷废液、侧烧天然气的燃烧方式,即在所述绝热焚烧炉1炉膛顶部布置有六支废液雾化喷枪5,相邻废液雾化喷枪5的喷射角度互不干涉且不触及炉墙。伴热输送的草甘膦结晶液在废液雾化喷枪内通过低压蒸汽雾化喷入炉膛内进行焚烧。废液雾化喷枪的布置要确保草甘膦结晶液雾化后均匀喷洒在炉膛的横断面上,为均匀的烟气动力场创造条件。辅助燃料天然气通过天然气燃烧器进入绝热焚烧炉内焚烧并保持焚烧炉内的温度,在绝热焚烧炉上部和中部炉墙上布置有三层天然气燃烧器共十八支,每层天然气燃烧器采用四角切圆的布置形式,确保焚烧的连续性、稳定性、安全性、可靠性等。配风充分考虑环保要求,采用低nox配风,抑制氮氧化物的生成。以上措施能保证草甘膦结晶液燃烧充分、燃烧效率高。

70.所述绝热焚烧炉u型后半部分设置有三个声波吹灰器6,以保证氯化钠能在焚烧炉部分尽可能回收完全。声波引起的振动,致使即将被带出绝热焚烧炉的不同大小的氯化钠液滴被带动起来,产生不同的移动速度,小的氯化钠液滴由于质量小将参与大幅度的声波振动,并与难以振动的大液滴相碰撞,在静电作用下凝并。凝并增大了液滴的重量,使之下落至绝热焚烧炉底部的熔盐池,减少氯化钠液滴被带出绝热焚烧炉的可能。

71.所述u型绝热焚烧炉包括两个圆柱形且两个圆柱形底部之间有5

°

倾斜烟道相连通。向烟侧由内而外依次为耐火砖、保温砖和碳钢壳体,所述碳钢壳体外设置加强筋对炉体进行支撑、加固。所述绝热焚烧炉出口烟气温度≥ 1100℃,且烟气在绝热焚烧炉内停留时间大于2s。所述绝热焚烧炉1底部的熔盐池中布置有两支补燃燃烧器2,保证焚烧炉熔盐池内的盐类呈熔融态流出炉外。

72.所述绝热焚烧炉1设置有两个防爆门4,当绝热焚烧炉内压力超过一定值时,防爆门重力盖自动打开,瞬间泄压,达到保护设备的目的。

73.所述余热锅炉9的炉膛水冷壁采用全焊接膜式水冷壁结构,由管子和扁钢焊接制成,以保证炉膛在任何运行工况下的严密性。所述余热锅炉水冷屏通过上集箱上部吊杆悬挂于钢架上。所述余热锅炉外围从上至下设置多层足够强度的刚性梁,使炉膛具有足够的抗外爆和内爆能力。

74.烟气携带的盐类粘结在膜式壁及水冷屏上,与此同时膜式壁及水冷屏内部走低温汽水,在盐类与膜式壁及水冷屏的接触面处,盐类携带的热量被快速带走从而在此处形成一层脆性的膜,随着膜表面粘接的盐类增加重量也在增加,在重力的作用下会自行脱落。同时,所述余热锅炉冷却室内布置有多点蒸汽吹灰器,由于脆性膜的存在并通过吹扫可以轻松地将挂壁盐类吹扫下来。

75.所述余热锅炉9分为两个冷却室,后面冷却室出口烟气温度为500

‑

550℃,余热锅炉9下部灰斗浇注料向烟侧加敷不锈钢板,避免熔盐与浇注料粘结。

76.所述急冷塔12与布袋除尘器14之间的烟道上设置文丘里管,所述文丘里管上布置活性炭喷射装置和消石灰喷射装置接口,通过活性炭喷射装置和消石灰喷射装置向烟气中喷入活性炭粉末和消石灰粉末以扼制二噁英类有害物质的生成。

77.本着节能节水尽可能减少污水排放的原则,且考虑高盐废水对急冷喷淋没有不利之处,因此本实用新型将脱酸后的高盐水循环利用对急冷塔进行喷淋降温。为防止高盐水对急冷水泵等的磨损,在脱酸沉淀池后设置急冷循环池,使脱酸后的水在沉淀池中静置沉淀后进入急冷循环池。

78.所述布袋除尘器14采用在线检测且在线更换布袋的分室结构形式,即当布袋出现破损时,可以在线检测出破损布袋所在的室,并且在不停炉的情况下对破损布袋进行更换。

79.本实用新型采用钠法脱酸,脱酸塔15采用不锈钢材质。所述脱酸塔采用空塔形式,立式布置。脱酸塔内部设置有三层喷淋装置,可以使碱液与烟气充分接触,提高脱酸效率。

80.脱酸过程中烟气与大量的碱液接触,造成烟气携带的水分较大,直接排放会使引风机带水、设备振动、设备腐蚀、产生白烟等严重问题,因此脱酸塔顶部设计有两层除雾器,用以除去烟气中携带的水分;

81.为了进一步地去除脱酸烟气中携带的水分,在脱酸塔出口烟道设置有旋流板除雾器16。

82.布置两重除水雾方式,可以更高效的去除水雾。脱酸后烟气温度约65℃左右。

83.由于草甘膦结晶液中含有燃料型氮,经过高温焚烧后会产生大量的氮氧化物,为保证烟气超低排放,本实用新型脱硝部分采用scr的形式,即在烟气处理系统尾部布置有scr脱硝装置20。所述scr脱硝装置20前布置有烟气加热器18,脱酸除雾后的烟气通过烟气加热器18,启动烟气加热器燃烧器17,使烟气温度升至220℃以上。所述scr脱硝装置20采用低温型nox蜂窝催化剂,最佳使用温度为220~280℃之间。

84.所述从scr脱硝装置出来的烟气温度为220℃左右,直接排放会浪费大量的热量,为了节省天然气的消耗量,降低运行成本,在所述scr脱硝装置后设置空气预热器21,将绝热焚烧炉助燃空气与脱硝后的220℃烟气进行换热。空气与烟气在空气预热器21中进行逆流换热。空气被换热至170℃左右进入焚烧炉内进行焚烧。烟气则被降温至130℃左右,由引风机22送入烟囱23排放到大气中。

85.所述绝热焚烧炉1下部熔盐为液态,溢流口处采用液封结构;所述余热锅炉9、急冷塔12、布袋除尘器14下部灰斗出灰口均采用双星型卸料阀进行密封卸料,以适用于固态出料,保证整个系统的严密性。

86.所述收盐系统:所述绝热焚烧炉1底部的两个熔盐池溢流口分别与第一双轴冷却器24和第二双轴冷却器25连接,所述第一双轴冷却器24和第二双轴冷却器25分别与第一水冷刮板输送机26连接;所述余热锅炉9底部的两个灰斗分别与第三双轴冷却器30、第四双轴冷却器31连接,所述第三双轴冷却器30、第四双轴冷却器31分别与第二水冷刮板输送机32连接;所述布袋除尘器14下部灰斗分别与第四水冷刮板输送机39、第五水冷刮板输送机40连接;所述第四水冷刮板输送机39、第五水冷刮板输送机40分别与第三水冷刮板输送机38连接。

87.采用上述系统对草甘膦结晶液资源化环保处理系统的方法如下:

88.来自界区外的草甘膦结晶液通过伴热管道输送至界区内的废液缓冲罐中稳定压力与流量,然后通过废液增压泵增压输送至位于绝热焚烧炉1顶部的废液雾化喷枪5中,通入低压蒸汽对草甘膦结晶液进行雾化后喷入绝热焚烧炉内进行焚烧。

89.所述绝热焚烧炉1采用顶喷废液、侧烧天然气的燃烧方式,即在绝热焚烧炉炉膛顶

部布置六支废液雾化喷枪5,草甘膦结晶液在废液雾化喷枪5内通过低压蒸汽雾化喷入炉膛内进行焚烧。废液雾化喷枪5的布置要确保草甘膦结晶液雾化后均匀喷洒在炉膛的横断面上,为均匀的烟气动力场创造条件。相邻废液雾化喷枪5的喷射角度互不干涉且不触及炉墙。辅助燃料天然气通过天然气燃烧器进入绝热焚烧炉1内焚烧并保持焚烧炉内的温度,在绝热焚烧炉1上部和中部炉墙上布置有三层天然气燃烧器3共十八支,每层天然气燃烧器3采用四角切圆的布置形式,确保焚烧的连续性、稳定性、安全性、可靠性等。配风充分考虑环保要求,采用低nox配风,抑制氮氧化物的生成。以上措施能保证草甘膦结晶液燃烧充分、燃烧效率高。

90.同时,保证炉膛内稳定的烟气动力场。合理的设置焚烧炉炉膛的尺寸,确保炉膛内有合理的烟气流速(≈4.5m/s)、确保燃烧温度(≥1100℃)并在绝热焚烧炉内停留时间大于2s。

91.本草甘膦结晶液经焚烧后回收盐的主要盐类为氯化钠和焦磷酸钠。氯化钠的熔点为801℃,沸点1465℃;焦磷酸钠的熔点为880℃,沸点为938℃。考虑氯化钠与焦磷酸钠的沸点相差较大,在焚烧部分,控制烟气温度1100℃左右时,焦磷酸钠为气态,氯化钠为液态,此时收集的盐基本为氯化钠;在余热锅炉部分,收集的盐主要为焦磷酸钠。对绝热焚烧炉与余热锅炉底部的盐分别进行收集,即可保证所收盐的纯度。

92.所述绝热焚烧炉1为u型绝热焚烧炉,包括两个圆柱形炉膛和两个炉膛底部之间5

°

倾斜角度的连接烟道。绝热焚烧炉向烟侧由内而外分别为耐火砖、保温砖及碳钢壳体,壳体外设置加强筋对炉体进行支撑、加固。

93.u型绝热焚烧炉出口烟道布置有温度测点,当测点温度低于1100℃,调节天然气燃烧器流量及空气量,确保进入余热锅炉9的烟气温度≥1100℃。

94.经过高温燃烧后,草甘膦结晶液中的氯化钠盐(熔点为801℃,沸点 1465℃)变为熔融态落到绝热焚烧炉两个圆柱形炉膛底部的熔盐池中。u型绝热焚烧炉底部的两个熔盐池均布置有补燃燃烧器2,保证熔盐池内的熔盐不凝渣,具有良好的流动性,熔盐通过两个熔盐池底部流口流出落到布置在下部的第一双轴冷却器24、第二双轴冷却器25中进行冷却,冷却后的固态盐均落入第一水冷刮板输送机26中,通过第一破碎机、第一滚筒冷渣机27、第一密封斗式提升机28和第一打包机29输送至盐类仓库。

95.1100℃以上的烟气进入余热锅炉9。所述余热锅炉9炉膛水冷壁采用全焊接膜式水冷壁结构,由管子和扁钢焊接制成,以保证炉膛在任何运行工况下的严密性。余热锅炉水冷屏通过上集箱上部吊杆悬挂于钢架上。余热锅炉外围从上至下设置多层足够强度的刚性梁,使炉膛具有足够的抗外爆和内爆能力。水冷壁上还设置了必要的观测孔、热工测量孔、人孔和吹灰孔等。

96.在每个受热面的下集箱上均装有排污阀门以便定期排污。

97.本余热锅炉9不堵塞的特点说明:烟气携带的盐类粘结在膜式壁及水冷屏上,与此同时膜式壁及水冷屏内部走低温汽水,在盐类与膜式壁及水冷屏的接触面处,盐类携带的热量被快速带走从而在此处形成一层脆性的膜,随着膜表面粘接的盐类增加重量也在增加,在重力的作用下会自行脱落。同时,本余热锅炉9冷却室内布置有多点蒸汽吹灰器,由于脆性膜的存在并通过吹扫可以轻松地将挂壁盐类吹扫下来。另外,因本余热锅炉每个受热面净距离足够大的特殊结构,在盐类搭桥前已自行脱落会被吹扫下来,因此可以保证余热

锅炉不会堵塞并且可以维持余热锅炉具有较高的传热效率。

98.脱盐水进入除氧器中,通过向除氧器内通入低压蒸汽对脱盐水进行除氧处理,除氧后的除氧水通过锅炉给水泵送至汽包中,汽包内的炉水进入余热锅炉受热面内与高温烟气换热产生饱和蒸汽排出汽包送入分汽缸中,通过分汽缸将一部分蒸汽送回界区内各用汽设备,其他蒸汽通过管路送至厂区蒸汽管网。

99.汽包内置匀汽孔板及缝隙式汽水分离器和喷射式给水分配管及排污管来改善蒸汽品质,可以使锅炉蒸汽含水率小于1%。在汽包上布置液位计及平衡容器接口,每个接口可根据需要连接超温超压报警装置及连锁、远程水位显示装置、高低水位报警、低水位连锁等用户可根据实际情况来布置液位计,确保锅炉安全可靠运行。

100.余热锅炉9出口约500

‑

550℃左右的烟气进入急冷塔12中。草甘膦结晶液中含水,又经过急冷喷淋,脱酸降温后会析出大量水分,本着节能节水尽可能减少污水排放的原则,且考虑高盐废水对急冷喷淋没有不利之处,因此本实用新型将脱酸后的高盐水循环利用对急冷塔进行喷淋。为防止高盐水对急冷水泵等的磨损,在脱酸沉淀池后设置急冷循环池,使脱酸后的水在沉淀池中静置沉淀后进入急冷循环池。急冷喷淋水来自急冷循环池。系统运行时,急冷水泵抽取急冷循环池中的水对急冷塔进行喷淋,对烟气进行快速降温,使500

‑

550℃烟气在1s内被降低至180℃左右排出急冷塔。急冷循环池上方接有一支急冷水管路,做为急冷循环水供应不足的补充。急冷循环水进入到急冷塔中被完全蒸发,携带的少量盐类则被析出,一部分落入急冷塔下部的灰斗,另一部分则被布袋除尘器捕集下来。

101.在急冷塔与布袋除尘器之间的烟道上布置文丘里管,文丘里管上布置有活性炭喷射装置、消石灰喷射装置的接口,通过向烟气中喷入活性炭粉末和消石灰粉末以扼制二噁英类有害物质的生成。随后180℃左右的烟气进入到布袋除尘器中。布袋除尘器采用在线检测且在线更换布袋的分室结构形式,即当布袋出现破损时,可以在线检测出破损布袋所在的室,并且在不停炉的情况下对破损布袋进行更换。烟气中携带的部分固态盐颗粒、活性炭粉末和消石灰粉末,在布袋除尘器中被分离下来,定时通过振打等方式,将布袋除尘器灰斗下部的灰卸放到第四水冷刮板输送机39、第五水冷刮板输送机40 中,输送至第三水冷刮板输送机38中进行收集。此部分盐类中混有消石灰、活性炭粉末,可送至绝热焚烧炉内。

102.从布袋除尘器出来的烟气进入脱酸塔中,随后对烟气中的酸性气体进行脱除。

103.本实用新型采用钠法脱酸。脱酸塔采用不锈钢材质。脱酸塔采用空塔形式,立式布置。脱酸塔内部设置有三层喷淋装置,可以使碱液与烟气充分接触,提高脱酸效率。

104.烟气在脱酸塔内与脱酸喷淋泵喷入的脱酸循环液中的氢氧化钠发生中和反应,脱掉烟气中携带的酸性气体。脱酸设置有三级水池,分别为:沉淀池、中和池和清水池。脱酸喷淋后落回脱酸塔底部的循环液自流进入沉淀池中,在沉淀池中静置一段时间,将循环液中携带的灰及粉尘等沉淀下来,随后清液通过溢流堰进入中和池中。在中和池中补入碱液和清水对循环液进行调和,调和后的碱液通过溢流堰进入清水池中,通过循环喷淋泵抽取清水池中的碱液送至脱酸塔内进行循环喷淋。当沉淀池内的溶液达到一定浓度后,开启脱酸污水引出泵,将脱酸循环液送去污水处理厂。另外,在沉淀池边上再设置一个急冷循环池,经静置沉淀后的水通过溢流堰进入急冷循环池,用于急冷塔降温喷淋。脱酸后烟气温度约65℃左右排出脱酸塔。

105.脱酸过程中烟气与大量的碱液接触,造成烟气携带的水分较大,直接排放会使引

风机带水、设备振动、设备腐蚀、产生白烟等严重问题,因此脱酸塔顶部设计有两层除雾器,用以除去烟气中携带的水分;为了进一步地去除脱酸烟气中携带的水分,在脱酸塔出口烟道设置有旋流板除雾器16。布置两重除水雾方式,可以更高效的去除水雾。

106.由于草甘膦结晶液中含有燃料型氮,经过高温焚烧后会产生大量的氮氧化物,为保证烟气超低排放,本实用新型采用scr脱硝。在烟气处理系统尾部布置有scr脱硝装置。本系统scr脱硝催化剂采用低温型nox蜂窝催化剂,最佳使用温度为220~280℃之间,因此在scr脱硝装置前设置烟气加热器,将脱酸除雾后65℃左右的烟气加热至220℃后,进入scr脱硝装置进行氮氧化物的脱除。在烟气加热器与scr脱硝装置的连接烟道上布置有喷氨格栅,20%氨水在雾化喷枪中经压缩空气雾化后喷入烟气中,与烟气充分均匀混合后进入脱硝装置中,与催化剂进行nox的还原反应,通过scr脱硝催化剂以达到脱除nox,实现氮氧化物超低排放的目的。

107.从scr脱硝装置出来的烟气温度约为220℃左右,直接排放会浪费大量的热量,为了节省天然气的消耗量,降低运行成本,在脱硝装置后设置空气预热器,将绝热焚烧炉助燃空气与脱硝后的220℃烟气进行换热。助燃空气与烟气在空气预热器中进行逆流换热。空气被换热至170℃左右进入焚烧炉内进行焚烧。烟气则被降温至130℃左右,由引风机送入烟囱排放到大气中。

108.由于绝热焚烧炉底部熔盐池出来的是高温熔融态氯化钠盐,因此在绝热焚烧炉下部设置有第一双轴冷却器24、第二双轴冷却器25,对溢流口流出的熔盐进行冷却,冷却后变成固态盐落入第一水冷刮板输送机26中;第一水冷刮板输送机26将氯化钠等固盐送入打包车间,通过第一破碎机对盐类进行破碎后,在第一滚筒冷渣机27中进行再次冷却,冷却后的盐类通过第一密封斗式提升机28提升至第一打包机29的料斗中,通过打包布袋在打包机下部对氯化钠盐类颗粒进行打包包装,包装后在车间储存;余热锅炉两个冷却室灰斗收集的焦磷酸钠盐分别进入第三双轴冷却器30、第四双轴冷却器31,之后进入第二水冷刮板输送机32中;第二水冷刮板输送机32将固盐送入打包车间,通过第二破碎机对盐类进行破碎后,在第二滚筒冷渣机33中进行再次冷却,冷却后的盐类颗粒通过第二密封斗式提升机34提升至第二打包机35的料斗中,通过打包布袋在打包机下部对焦磷酸钠盐类颗粒进行打包包装,包装后在车间储存。

109.布袋除尘器收集的盐中因含有活性炭粉末、消石灰粉末,经第四水冷刮板输送机39、第五水冷刮板输送机40进入第三水冷刮板输送机38,收集到的固盐可送至绝热焚烧炉进行焚烧,以消除活性炭粉末及其二噁英,回收无机盐。

110.急冷塔由于喷淋水为脱酸后的循环水,因此下部灰斗中的固盐需单独收集,可与布袋除尘器收集的固盐一起送至绝热焚烧炉进行焚烧。

111.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1