一种助燃装置和锅炉的制作方法

1.本技术涉及化工技术领域,尤其涉及一种助燃装置和锅炉。

背景技术:

2.锅炉是将煤的化学能转化成热能的重要设备,提高煤的燃烧效率能够提高锅炉热效率。

3.目前锅炉的设计布局是在炉膛底部布置除渣装置,煤粉进入炉膛燃烧后,未燃尽的煤粉聚集在炉膛底部并直接由除渣装置除走。可见,在目前的锅炉中,未燃尽的煤粉直接被除去,存在未燃尽煤粉热损失,导致煤的燃烧效率较低,从而导致锅炉的热效率较低。

技术实现要素:

4.本实用新型提供一种助燃装置和锅炉,能够用于解决目前未燃尽的煤粉直接被除去导致锅炉热效率较低的技术问题。

5.根据本技术实施例的第一方面,提供一种助燃装置,所述助燃装置包括炉排、通风管道、鼓风机以及具有内腔的箱体;

6.其中,所述箱体具有相对的第一侧面和第二侧面,所述第一侧面具有用于落入未燃尽煤粉的第一开口,所述第二侧面具有第二开口;

7.所述通风管道的一端与所述第二开口连通,所述通风管道的另一端与所述鼓风机可拆卸连接;

8.所述炉排设置于所述箱体的内部,所述炉排具有进气门。

9.可选地,在一个实施例中,所述进气门的数量至少为两个。

10.可选地,在一个实施例中,所述箱体还具有相对的第三侧面和第四侧面,所述第三侧面与所述第一侧面和所述第二侧面均相连,所述第四侧面与所述第一侧面和所述第二侧面均相连,至少一个所述进气门朝向所述第三侧面,以及至少一个所述进气门朝向所述第四侧面。

11.可选地,在一个实施例中,所述助燃装置还包括布风板,所述布风板上设置有多个通风孔,所述布风板设置在所述箱体的内部,所述布风板位于所述炉排和所述第二侧面之间。

12.可选地,在一个实施例中,所述箱体的第一侧面还具有第三开口,所述助燃装置还包括给煤仓和输送管道;

13.所述给煤仓通过所述输送管道与所述第三开口连通。

14.可选地,在一个实施例中,所述箱体还具有第四开口,所述助燃装置还包括排渣管道,所述排渣管道通过所述第四开口与所述箱体连通。

15.根据本技术实施例的第二方面,提供一种锅炉,所述锅炉包括炉膛和本技术实施例第一方面提供的助燃装置,所述炉膛的底部与所述第一开口连通。

16.可选地,在一个实施例中,所述炉膛的底部与所述第一开口的边缘采用金属膨胀

节连接。

17.可选地,在一个实施例中,所述炉膛包括膛体和连接部,所述连接部的一端与所述膛体连接,所述连接部的另一端与所述第一开口的边缘连接,所述连接部包括依次相连的第一面、第二面、第三面和第四面,其中,所述第一面和所述第三面相对,所述第二面和所述第四面相对,所述第一面与所述第一侧面的夹角为45

°‑

135

°

,所述第三面与所述第一侧面的夹角为45

°‑

135

°

。

18.可选地,在一个实施例中,所述第二面与所述第一侧面的夹角为45

°‑

135

°

,所述第四面与所述第一侧面的夹角为45

°‑

135

°

。

19.本实用新型带来的有益效果如下:

20.采用本技术实施例提供的助燃装置,所述助燃装置包括炉排、通风管道、鼓风机以及具有内腔的箱体;其中,所述箱体具有相对的第一侧面和第二侧面,所述第一侧面具有用于落入未燃尽煤粉的第一开口,所述第二侧面具有第二开口;所述通风管道的一端与所述第二开口连通,所述通风管道的另一端与所述鼓风机可拆卸连接;所述炉排设置于所述箱体的内部,所述炉排具有进气门;通过在炉排上设置进气门,以及在箱体上设置可以与鼓风机可拆卸连接的通风管道,使得助燃装置具有被动吸风模式和主动鼓风模式,通过调节、切换被动吸风模式和主动鼓风模式,可以使未燃尽煤粉充分燃烧,从而提高煤的燃烧效率,进而提高锅炉的热效率。

附图说明

21.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

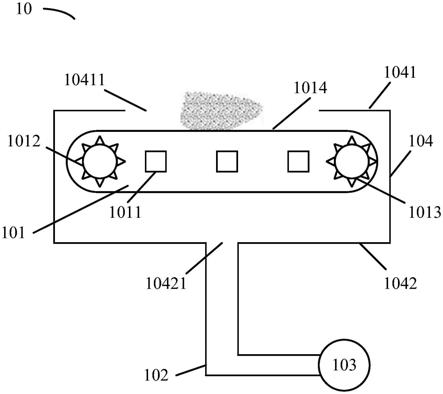

22.图1为本技术实施例提供的一种助燃装置的结构示意图;

23.图2为本技术实施例提供的又一种助燃装置的结构示意图;

24.图3为本技术实施例提供的另一种助燃装置的结构示意图;

25.图4为本技术实施例提供的另一种助燃装置的结构示意图;

26.图5为本技术实施例提供的另一种助燃装置的结构示意图;

27.图6为本技术实施例提供的另一种助燃装置的结构示意图;

28.图7为本技术实施例提供的一种锅炉的结构示意图;

29.图8

‑

1和图8

‑

2为本技术实施例提供的又一种锅炉的结构示意图;

30.图9为本技术实施例提供的另一种锅炉的结构示意图。

31.附图标记:

32.10—助燃装置;101—炉排;1011—进气门;1012—第一链轮;1013—第二链轮;1014—链带;1015—第一挡板;1016—第二挡板;102—通风管道;103—鼓风机;104—箱体;1041—第一侧面;10411—第一开口;10412—第三开口;1042—第二侧面;10421—第二开口;1043—第三侧面;1044—第四侧面;1045—第四开口;105—布风板;1051—通风孔;106—给煤仓;107—输送管道;108—排渣管道。

33.20—助燃装置;201—炉排;2011—进气门;202—通风管道;203—鼓风机;204—箱

体;2041—第一侧面;20411—第一开口;20412—第三开口;2042—第二侧面;20421—第二开口;2045—第四开口;205—布风板;2051—通风孔;206—给煤仓;207—输送管道;208—排渣管道。

34.30—锅炉;301—炉膛;3011—膛体;3012—连接部。

35.40—锅炉;401—炉膛;402—燃烧器;403—分割屏过热器;404—连接部;405—高温再热器。

具体实施方式

36.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.本技术的说明书和权利要求书中的术语“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

38.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

39.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

40.如本技术背景技术中所描述的,煤粉进入炉膛燃烧后,未燃尽的煤粉聚集在炉膛底部并直接由除渣装置除走,存在未燃尽煤粉热损失,导致煤的燃烧效率较低,进而导致锅炉的热效率较低。

41.基于此,本技术实施例提供了一种助燃装置10,用于解决目前未燃尽的煤粉直接被除去导致锅炉热效率较低的技术问题。如图1所示,所述助燃装置10包括炉排101、通风管道102、鼓风机103以及具有内腔的箱体104;所述箱体具有相对的第一侧面1041和第二侧面1042,所述第一侧面1041具有用于落入未燃尽煤粉的第一开口10411,所述第二侧面1042具有第二开口10421;所述通风管道102的一端与所述第二开口10421连通,所述通风管道102的另一端与所述鼓风机103可拆卸连接;所述炉排101设置于所述箱体104的内部,所述炉排101具有进气门1011。

42.一般来说,未燃尽的煤粉满足着火温度,此时供应一定风量可以使其重新燃烧。

43.炉排101设置在箱体104内部,具体来说可以在箱体104内部正对第一开口10411进行设置,用于承接从第一开口10411落入的未燃尽煤粉,为便于描述,可以将炉排101用于承

接未燃尽煤粉的一面称为承接面。

44.煤粉在箱体104上方空间燃烧时,上方空间会呈负压状态,炉排101上开设的进气门1011可以用于进行负压吸入空气,此为一种被动吸入空气的方式。空气由通风管道102进入箱体104内(此时,通风管道102与鼓风机103不连接),通过进气门1011吸入炉排101内,吸入的空气吹向炉排101上承接的未燃尽煤粉,进而可以使未燃尽煤粉重新燃烧。

45.当炉排101上承接的未燃尽煤粉较多时,进气门1011通过负压吸入空气可能难以满足炉排101上未燃尽煤粉燃烧需求,聚集的未燃尽煤粉堆的内部难以接触空气,导致未燃尽煤粉的燃烧效率较低。此时,可以将通风管道102与鼓风机103连接,通过主动鼓入空气来吹向聚集的未燃尽煤粉堆,使未燃尽煤粉堆散开并呈悬浮状态,从而未燃尽煤粉可以与空气充分接触,提高燃烧效率。

46.由鼓风机103从通风管道102鼓入箱体104的空气,可以分为多个气流吹向未燃尽煤粉。所述多个气流可以包括从通风管道102绕过炉排101吹向未燃尽煤粉的气流a,还可以包括从通风管道102吹入炉排101再吹向未燃尽煤粉的气流。其中,从通风管道102吹入炉排101再吹向未燃尽煤粉的气流,具体还可以包括从炉排101底部吹入炉排101再吹向未燃尽煤粉的气流b,以及从炉排101进气门1011吹入炉排101再吹向未燃尽煤粉的气流c。所述炉排101具体而言可以是链条炉排,炉排101底部和顶部(用于承接未燃尽煤粉)均为链条,那么气流b为:气体从底部链条的间隙进入炉排101,再由顶部链条的间隙吹向未燃尽煤粉,气流c为:气体从进气门1011吹入炉排101,再由顶部链条的间隙吹向未燃尽煤粉。

47.助燃装置10的具体控制过程可以是:当有未燃尽煤粉落在炉排101上时,控制进气门1011开启进行负压吸风,进入被动吸风模式,通风管道102与鼓风机103断开,空气由通风管道102进入箱体104,再由进气门1011进入炉排101,进而吹向未燃尽煤粉,使未燃尽煤粉重新燃烧。可以理解的是,在未燃尽煤粉较少的情况下,进气门1011负压吸入的风量也可以使未燃尽煤粉处于悬浮状态,从而未燃尽煤粉可以与空气充分接触,提高燃烧效率。另外,还可以控制进气门1011处于常开状态,以及时引燃未燃尽煤粉,避免未燃尽煤粉在炉排101上过度堆积。当被动吸风模式中进气门1011负压吸入的风量不能满足需求时,例如炉排101上承接的未燃尽煤粉较多,燃烧效率较低,可以控制通风管道102与鼓风机103连接,并由鼓风机103主动向箱体104内鼓入大量空气,进入主动鼓风模式,鼓入的空气可以以气流a、气流b和气流c三种方式吹向未燃尽煤粉,使未燃尽煤粉处于悬浮状态,进而与空气充分接触,提高燃烧效率。

48.当然,在主动鼓风模式下,也可以控制进气门1011关闭,鼓入的空气以气流a和气流b两种方式吹向未燃尽煤粉。在实际应用中,为使未燃尽煤粉悬浮分散的较为均匀,以及简化操作步骤,一种优选的方式是在主动鼓风模式下,保持进气门1011开启。

49.可以理解,采用本技术实施例提供的助燃装置10,通过在炉排101上设置进气门1011,以及在箱体104上设置可以与鼓风机103可拆卸连接的通风管道102,使得助燃装置10具有被动吸风模式和主动鼓风模式,通过调节、切换被动吸风模式和主动鼓风模式,可以使未燃尽煤粉充分燃烧,从而提高煤的燃烧效率,进而提高锅炉的热效率。

50.另一方面,在现有技术中,由于有大量的未燃尽煤粉落在炉膛底部,导致煤的燃烧效率低,现有的解决方案一般是通过控制更多的煤粉在炉膛内燃烧,减少落在炉膛底部的未燃尽煤粉的量,来提高煤的燃烧效率。但是该方式会带来炉膛结渣的问题,特别是当燃烧

的煤为劣质煤种时,炉膛内结渣的情况会更加严重,给锅炉的安全运行带来巨大的威胁。可见,现有的解决方案很难兼顾煤的燃烧效率和锅炉的安全运行。而本技术实施例提供的助燃装置10,是通过调节、切换被动吸风模式和主动鼓风模式,使落在炉排101上的未燃尽煤粉在炉排101上充分燃烧,在提高煤粉燃尽率、燃烧效率的同时,也避免了大量煤粉在炉膛内燃烧,进而兼顾了煤的燃烧效率和锅炉的安全运行;该助燃装置10尤其适用劣质煤种的燃烧。

51.为了使风可以均匀地吹向炉排101上的未燃尽煤粉,在一种实施方式中,进气门101的数量至少为多个,如图1所示。

52.可以理解,通过设置更多数量的进气门101,吸入的空气或鼓入的空气可以分别从各个进气门1011进入炉排,进而可以以不同的角度或不同的位置吹向炉排101上的未燃尽煤粉,使得未燃尽煤粉可以分散地更加均匀,从而可以和空气充分接触。

53.进一步,在一种优选的实施方式中,如图2所示,箱体104还具有相对的第三侧面1043和第四侧面1044,所述第三侧面1043与所述第一侧面1041和所述第二侧面1042均相连,所述第四侧面1044与所述第一侧面1041和所述第二侧面1042均相连,至少一个所述进气门1011朝向所述第三侧面1043,至少一个所述进气门1011朝向所述第四侧面1044。

54.能够理解的是,朝向第三侧面1043的进气门1011与朝向第四侧面1044的进气门1011相对,一种更为优选的方式为,如图2所示,朝向第三侧面1043的各进气门1011与朝向第四侧面1044的各进气门1011数量相同,且位置相对应。通过此种方式,吸入的空气或鼓入的空气可以分别从炉排101两边的各个进气门1011进入炉排,进而可以以对称的角度、对称的位置吹向炉排101上的未燃尽煤粉,使得未燃尽煤粉可以进一步分散地更加均匀,从而可以和空气充分接触。

55.例如,炉排101具体可以是链条炉排,结合图1和图2所示,包括第一链轮1012、第二链轮1013、链带1014、第一挡板1015和第二挡板1016;第一链轮1012和第二链轮1013转动可以驱动链带1014移动,以实现链带1014上物料的输送,第一挡板1015套设在第一链轮1012和第二链轮1013的轴上、第二挡板1016套设在第一链轮1012和第二链轮1013的轴上,第一挡板1015和第二挡板1016相对,炉排101内部形成腔体。第一挡板1015和第二挡板1016上可以对称设置多个进气门1011。

56.在实际应用中,为了进一步使炉排101上的未燃尽煤粉分散均匀以及处于更加均匀的悬浮状态,在一种实施方式中,本技术实施例提供的助燃装置10还包括布风板105,如图3所示,所述布风板105上设置有多个通风孔1051,所述布风板105设置在所述箱体104内部,所述布风板105位于所述炉排101和所述第二侧面1042之间。

57.可以理解,通过在炉排101和箱体104的第二侧面1042之间设置具有多个通风孔1051的布风板105,可以对通入箱体104的风进行分散,从而可以均匀地吹向炉排101上的未燃尽煤粉,使炉排101上的未燃尽煤粉得以进一步分散均匀以及处于更加均匀的悬浮状态。同时,通过设置布风板105,通入箱体104的风分散后,也可以分别吹向炉排101承接面的各个部位,避免炉排101承接面存在死角,从而可以避免未燃尽煤粉聚集在所述死角,导致不能充分接触空气的情况的发生。

58.为了进一步提高助燃装置101对炉排101上的未燃尽煤粉的助燃效果,特别是在锅炉刚启动时处于低负荷状态或者锅炉炉膛内处于燃烧不稳定状态时,在一种实施方式中,

如图4所示,箱体的第一侧面还具有第三开口10412,本技术实施例提供的助燃装置10还包括给煤仓106和输送管道107,所述给煤仓106通过所述输送管道107与所述第三开口10412连通。

59.其中,输送管道107的一端连接给煤仓106的底部,另一端连接第三开口10412,可以用于将给煤仓106中的助燃物料输送到炉排101的承接面,与炉排101上的未燃尽煤粉混合。所述助燃物料可以是煤,也可以是油。当炉排101上的未燃尽煤粉由燃烧劣质煤所产生时,那么助燃物料可以是优质煤。

60.可以理解,通过上述方案,在锅炉刚启动时处于低负荷状态或者锅炉炉膛内处于燃烧不稳定状态时,利用给煤仓106和输送管道107将助燃物料输送至炉排101燃烧,可以提供启动热源,使得炉排101上未燃尽煤粉更加容易燃烧,进而提高助燃效果;同时还可以减少炉膛内的点火用油。

61.在实际应用中,当未燃尽煤粉在炉排101上燃烧后会产生底渣,长期堆积可能会影响对其他未燃尽煤粉的助燃效果,因此,在一种实施方式中,箱体104还具有第四开口1045,本技术实施例提供的助燃装置10还包括排渣管道108,所述排渣管道108通过所述第四开口1045与所述箱体104连通,如图5所示。

62.其中,第四开口1045也可以称为排渣口。第四开口1045在箱体104上的开设位置可以与炉排101输送底渣的方向对应,以便于快速将底渣除去。

63.另外,在排除底渣的过程中,可以开启鼓风机103,向箱体104内鼓入空气,使箱体104内的底渣呈流化状态,从而可以顺利、快速将底渣排出箱体104外。

64.可以理解,通过上述方案,设置第四开口1045和排渣管道108,当未燃尽煤粉燃烧产生底渣后,可以利用炉排101将底渣输送第四开口1045,进而通过排渣管道108排出底渣,即,炉排101、箱体104、第四开口1045和排渣管道108组成的结构可以作为排渣装置,助燃装置10还具有排渣功能。在实际应用中,锅炉处于高负荷状态时,炉膛内的煤粉可能燃烧较为完全,落下的未燃尽煤粉较少,此时可以不利用助燃装置10的助燃功能,即关闭进气门1011和通风管道102;炉膛内的煤粉燃烧完全产生的底渣会落在炉排101上,可以利用助燃装置10的排渣功能直接排出底渣。

65.基于本技术上述实施例提供的助燃装置10,本技术实施例还提供一种更为具体的助燃装置20,应当理解的是,助燃装置20仅为一种示例,并不表示对本技术实施例提供的助燃装置的限定。如图6所示,助燃装置20包括炉排201、通风管道202、鼓风机203、具有内腔的箱体204、布风板205、给煤仓206、输送管道207以及排渣管道208。

66.其中,箱体204具有相对的第一侧面2041和第二侧面2042,第一侧面2041具有用于落入未燃尽煤粉的第一开口20411,第二侧面2042具有第二开口20421;通风管道202的一端与第二开口20421连通,通风管道202的另一端与鼓风机203可拆卸连接。

67.炉排201设置于箱体204的内部,炉排201具有多个进气门2011。箱体204还具有相对的第三侧面和第四侧面,第三侧面与所述第一侧面和所述第二侧面均相连,第四侧面与所述第一侧面2041和所述第二侧面2042均相连,多个进气门2011朝向第三侧面,多个进气门2011朝向第四侧面,朝向第三侧面的多个进气门2011和朝向第四侧面的多个进气门2011在炉排201上对称设置,具体可参考附图2所示。

68.布风板205上均匀设置有多个通风孔2051,布风板205设置在箱体204内部,位于炉

排201和箱体204的第二侧面2042之间。

69.箱体204的第一侧面2041还具有第三开口20412,给煤仓206通过输送管道207与所述第三开口20412连通;第三开口20412的位置与炉排201的承接面对应。

70.箱体204还具有第四开口2045,排渣管道208通过所述第四开口2045与箱体204连通;第四开口2045在箱体104上的开设位置与炉排101输送底渣的方向对应。

71.可以理解,采用本技术实施例提供的助燃装置20,通过在炉排201上设置进气门2011,以及在箱体204上设置可以与鼓风机203可拆卸连接的通风管道202,使得助燃装置20具有被动吸风模式和主动鼓风模式,通过调节、切换被动吸风模式和主动鼓风模式,可以使未燃尽煤粉充分燃烧,从而提高煤的燃烧效率,进而提高锅炉的热效率。

72.基于本技术实施例提供的助燃装置10,本技术实施例还提供一种锅炉30,如图7所示,所述锅炉30包括炉膛301和本技术上述实施例提供的助燃装置10,所述炉膛301的底部与所述第一开口10411连通。

73.值得说明的是,助燃装置10可以是由本技术上述提到的任一种实施方式得到的助燃装置,例如具体可以如助燃装置20的结构。

74.其中,锅炉30可以是采取塔式、π型,切圆、对冲等燃烧方式的锅炉。

75.第一开口10411的形状可以与炉膛301底部排口的形状对应,即炉膛301的底部与第一开口10411的边缘连接,可以避免在第一侧面1041上聚集未燃尽煤粉或底渣,形成死角。

76.可以理解,通过本技术实施例提供的锅炉30,由于炉膛301的底部与助燃装置10中箱体104的第一开口10411连通,那么炉膛301内未燃尽煤粉会落在炉排101上,由于助燃装置10具有被动吸风模式和主动鼓风模式,通过调节、切换被动吸风模式和主动鼓风模式,可以使炉排101上的未燃尽煤粉充分燃烧,从而提高煤的燃烧效率,进而提高锅炉的热效率。

77.在实际应用中,为了保证炉膛301向下膨胀不受限制以及保证接口的密封性,在一种实施方式中,炉膛301的底部与所述第一开口10411的边缘采用金属膨胀节连接。所述金属膨胀节的材质为1cr18ni9ti。

78.可以理解,金属膨胀节可以补偿因温度差与机械振动引起的附加应力,将炉膛301的底部与第一开口10411的边缘采用金属膨胀节连接,可以吸收炉膛因热胀冷缩等原因产生的尺寸变化或补偿位移,可以有效保证炉膛301与第一开口10411边缘连接的稳定性。

79.考虑到炉膛底部若排口较小,大量未燃尽煤粉掉落后会在炉排101的承接面上堆积,可能使得通入的空气难以与未燃尽的煤粉充分接触,另一方面,通入的空气也可能较难将未燃尽煤粉分散开来,最终可能导致未燃尽煤粉的燃烧效果不佳。因此,在一种实施方式中,炉膛301具有膛体3011和连接部3012,如图8

‑

1和图8

‑

2所示,其中,图8

‑

1为连接部3012的主视图对应的形状,图8

‑

2为连接部3012的左视图对应的形状,所述连接部3012的一端与所述膛体3011连接,所述连接部3012的另一端与所述第一开口10411的边缘连接,所述连接部3012包括依次相连的第一面a、第二面b、第三面c和第四面d,其中,所述第一面a和所述第三面c相对,所述第二面b和所述第四面d相对,所述第一面a与所述第一侧面1041的夹角α1为45

°‑

135

°

,所述第三面c与所述第一侧面1041的夹角α2为45

°‑

135

°

。

80.其中,所述连接部3012包括依次相连的第一面a、第二面b、第三面c和第四面d,具体而言可以是第一面a、第二面b、第三面c和第四面d合围构成中通的形状,中间的通道为从

膛体3011落未燃尽煤粉和底渣至炉排101上的通道。

81.可以理解,通过上述方案,设置第一面a与所述第一侧面1041的夹角α1为45

°‑

135

°

,以及设置第三面c与所述第一侧面1041的夹角α2为45

°‑

135

°

,可以增大炉排101上能够承接未燃尽煤粉的面积,从而可以减少未燃尽煤粉的堆积,有利于未燃尽煤粉的燃烧。

82.为了进一步增大炉排101上能够承接未燃尽煤粉的面积,在一种实施方式中,所述第二面b与所述第一侧面1041的夹角β1为45

°‑

135

°

,所述第四面d与所述第一侧面1041的夹角β2为45

°‑

135

°

。

83.可以理解,通过上述方案,进一步设置第二面b与第一侧面1041的夹角β1为45

°‑

135

°

,第四面d与第一侧面1041的夹角β2为45

°‑

135

°

,可以更大程度上增大炉排101上能够承接未燃尽煤粉的面积,从而可以进一步减少未燃尽煤粉的堆积,更加有利于未燃尽煤粉的燃烧。

84.基于本技术上述实施例提供的锅炉30,本技术实施例还提供一种更为具体的锅炉40,应当理解的是,锅炉40仅为一种示例,并不表示对本技术实施例提供的锅炉的限定。如图9所示,所述锅炉40包括炉膛401和本技术上述实施例提供的助燃装置10,所述炉膛401的底部与所述第一开口10411连通。

85.值得说明的是,助燃装置10可以是由本技术上述提到的任一种实施方式得到的助燃装置,例如具体可以如助燃装置20的结构。

86.其中,第一开口10411的形状与炉膛401底部排口的形状对应。炉膛401的底部与所述第一开口10411的边缘采用金属膨胀节连接。

87.炉膛401具有连接部和膛体,所述连接部的一端与所述膛体连接,所述连接部的另一端与所述第一开口10411的边缘连接,所述连接部包括依次相连的第一面、第二面、第三面和第四面,其中,所述第一面和所述第三面相对,所述第二面和所述第四面相对,所述第一面与所述第一侧面1041的夹角为55

°

,所述第三面与所述第一侧面的夹角为55

°

,所述第二面与所述第一侧面1041的夹角为60

°

,所述第四面与所述第一侧面1041的夹角为60

°

。

88.在该实施例中,锅炉40进一步还包括三个燃烧器402、分割屏过热器403、屏式过热器404和高温再热器405,其中,三个燃烧器402、分割屏过热器403、屏式过热器404和高温再热器405均设置在炉膛401上,炉膛401为π型炉膛。

89.炉膛401的深度、高度均为20m,分割屏过热器403、屏式过热器404和高温再热器405距离第一侧面1041的距离均为68m,三个燃烧器402纵向布置在炉膛401上,距离第一侧面1041的距离分别为25m、35m、40m,连接部与所述膛体401连接的一端距离第一侧面1041的距离为5m。炉排101单面链带长度为30m,链带在需要移动的情况下,移动的速度控制在0.1

‑

0.3m/min。

90.经实验,当所述锅炉40为600mw锅炉,利用该锅炉40燃烧劣质煤时,未燃尽煤粉热损失可以降低约2%

‑

5%,锅炉40的热效率可以提高0.7%

‑

1%。其中,劣质煤的成分如表1所示:

91.表1劣质煤成分组成

[0092][0093]

可以理解,通过本技术实施例提供的锅炉40,由于炉膛401的底部与助燃装置10中箱体104的第一开口10411连通,那么炉膛401内未燃尽煤粉会落在炉排101上,由于助燃装置10具有被动吸风模式和主动鼓风模式,通过调节、切换被动吸风模式和主动鼓风模式,可以使炉排101上的未燃尽煤粉充分燃烧,从而提高煤的燃烧效率,进而提高锅炉的热效率。

[0094]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0095]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1