一种后预混表面燃烧器导流装置的制作方法

1.本实用新型涉及一种导流装置,具体涉及一种后预混表面燃烧器导流装置,属于燃烧器导流设备技术领域。

背景技术:

2.燃烧器在生活中十分常见,后预混表面燃烧器是众多燃烧器中的一种,后预混表面燃烧器属于预混气体表面燃烧,预先混合均匀的燃气空气混合物流向燃烧器头部,在透气性均匀的金属纤维织物表面层进行燃烧,表面燃烧不仅具有低污染排放,还具有热强度高、耐高温、抗氧化、使用寿命长等优点。

3.后预混表面燃烧器工作的过程中,需要使用到导流装置,导流装置可以将内部的燃气和空气进行混合,但是,现有的导流装置,混合的效果不够理想,使用起来不够方便。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的上述不足,提供一种后预混表面燃烧器导流装置。

5.为解决上述问题,本实用新型采用以下技术方案:一种后预混表面燃烧器导流装置,包括导流主体,导流主体内从下往上依次设置有分流机构和混合机构。

6.以下是本实用新型对上述方案的进一步优化:所述分流机构包括同轴安装在导流主体上的分流腔体,分流腔体内开设有空腔。

7.进一步优化:所述分流腔体上设置有分流臂。

8.进一步优化:所述分流臂至少设置为两个,且呈环形阵列设置。

9.进一步优化:所述分流臂内也设置有空腔,分流臂与分流腔体连通。

10.进一步优化:所述分流臂上设置有分流口。

11.进一步优化:所述混合机构包括同轴安装在导流主体上的安装体,安装体上同轴安装有能够转动的转动体。

12.进一步优化:所述转动体上设置有至少两个导流片,呈环形阵列设置。

13.进一步优化:所述导流片为倾斜设置。

14.进一步优化:所述导流片上安装有混合片。

15.本实用新型具有如下有益效果:

16.与传统技术相比,本实用新型设置了分流机构,使燃气从连接管道进入分流腔体内部,从分流口处喷出,与导流主体内部的空气进行初步混合,保证燃气分流的比较均匀,混合的较充分;

17.与传统技术相比,本实用新型设置了混合机构,使流动的混合气体,随着导流片运动,对推动片施加力,使转动体转动起来,带动混合片转动,进一步将混合气体混合,保证混合的比较充分,使用起来比较方便。

18.下面结合附图和实施例对本实用新型进一步说明。

附图说明

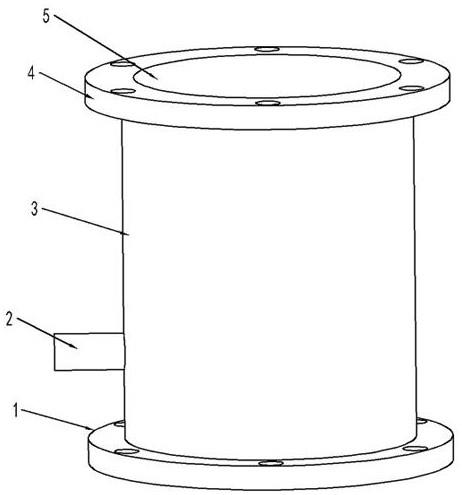

19.图1为本实用新型在实施例中的结构示意图;

20.图2为本实用新型在实施例中的剖视图;

21.图3为本实用新型在实施例中混合机构的结构示意图;

22.图4为本实用新型在实施例中混合机构的结构示意图;

23.图5为本实用新型在实施例中分流机构的结构示意图;

24.图6为本实用新型在实施例中分流机构的剖视图。

25.图中:1、第一连接法兰;2、连接管道;3、导流主体;4、第二连接法兰;5、气体出口;6、连接口;7、分流腔体;8、弧形槽;9、分流臂;10、分流口;11、流通孔;12、安装体;13、转动体;14、推动片;15、导流片;16、安装架;17、混合片;18、气体进口。

具体实施方式

26.实施例,如图1

‑

6所示,一种后预混表面燃烧器导流装置,包括横截面为环形的导流主体3,导流主体3上开设有便于气体流动的通孔,导流主体3内从下往上依次设置有分流机构和混合机构。

27.所述导流主体3的上端同轴安装有第二连接法兰4,第二连接法兰4上开设有与导流主体3连通的气体出口5。

28.所述导流主体3的下端同轴安装有第一连接法兰1,第一连接法兰1上开设有与导流主体3连通的气体进口18,这样便于风机送来的风从气体进口18进入导流主体3内。

29.所述分流机构包括同轴安装在导流主体3内壁上的分流腔体7,分流腔体7为圆环形结构。

30.所述分流腔体7内开设有环形的空腔,导流主体3的外侧固定安装有与分流腔体7内连通的连接管道2,这样便于燃气经连接管道2进入分流腔体7内。

31.所述分流腔体7内壁上设置有分流臂9,分流臂9的横截面为梯形,且分流臂9的一端与分流腔体7内壁固定连接。

32.所述分流臂9至少设置为两个,也可以根据需要设置为多个,且呈环形阵列设置。

33.所述分流臂9内也设置有空腔,分流臂9与分流腔体7连通,以便于燃气经分流腔体7进入分流臂9内。

34.所述分流臂9的长度方向与分流腔体7的径向方向相同,且分流臂9上沿分流臂9的长度方向开设有间隔一定距离均匀设置有多个分流口10。

35.所述分流口10的横截面为圆形,且分流口10贯穿分流臂9的上下端面,这样设计便于燃气的排出。

36.所述分流臂9的两侧分别沿分流臂9的长度方向间隔一定距离均匀设置有多个弧形槽8。

37.所述弧形槽8的轴线与分流腔体7的轴线方向平行,这样设计便于燃气的分散。

38.所述分流腔体7上与连接管道2连接位置开设有连接口6,这样便于燃气的流动。

39.所述混合机构包括同轴安装在导流主体3内壁上的安装体12,安装体12也为圆环形结构。

40.所述安装体12上同轴安装有横截面为圆形的转动体13,转动体13的下端面上同轴

安装有轴,轴的下端通过轴承座连接有安装架16。

41.所述安装架16连接在安装体12的两侧内壁之间,安装架16上开设有贯穿其上下端面的流通孔11。

42.所述转动体13的外圆周上设置有至少两个导流片15,也可以根据需要设置为三个及以上,且呈环形阵列设置。

43.所述导流片15为长条状结构,且为倾斜设置,导流片15与转轴体13轴线之间呈110

°

夹角,导流主体3内气体的流动带动导流片15转动。

44.所述导流片15的上端面靠近导流片15上较低的一侧固定安装有混合片17,混合片17与导流片15的上端面垂直设置,用于燃气和空气的混合。

45.所述导流片15的下端面靠近导流片15上较高的一侧固定安装有推动片14,推动片14和混合片17均为条状结构,且推动片14与导流片15下端面之间的夹角为30

°

。

46.所述推动片14位于安装架16的上方,用于防止推动片14转动时与安装架16碰撞。

47.使用时,空气从气体进口18进入导流主体3内部,同时燃气可以随着连接管道2通过连接口6进入分流腔体7内,从分流口10处喷出,与导流主体3内部的空气进行初步混合,保证燃气分流的比较均匀,混合的较充分,流动的混合气体,随着导流片15运动,对推动片14施加力,使转动体13转动起来,从而带动混合片17转动,推动片14的受风力面积大于混合片17的受力面积,并且推动片14的焊接加工角度为30

°

,以便于风力绕流旋转,将内部的混合气体充分混合,然后混合气体从气体出口5排出。

48.本实用新型具有如下有益效果:

49.与传统技术相比,本实用新型设置了分流机构,使燃气从连接管道进入分流腔体内部,从分流口处喷出,与导流主体内部的空气进行初步混合,保证燃气分流的比较均匀,混合的较充分;

50.与传统技术相比,本实用新型设置了混合机构,使流动的混合气体,随着导流片运动,对推动片施加力,使转动体转动起来,带动混合片转动,进一步将混合气体混合,保证混合的比较充分,使用起来比较方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1