大容量高负荷的双炉膛垃圾焚烧装置的制作方法

1.本实用新型涉及一种垃圾焚烧装置,尤其涉及一种大容量高负荷的双炉膛垃圾焚烧装置,属于锅炉技术领域。

背景技术:

2.垃圾焚烧发电技术可以实现对垃圾的减量化、无害化和资源化。随着该技术的不断发展,人们将垃圾焚烧技术的关注点放在垃圾处理量、能源回收率和污染物的排放三个方面。上述三个方面的优化提高均是建立在良好的炉膛结构和优化的燃烧控制策略的基础上。目前垃圾焚烧的处理量已达到~1000t/d的规模,焚烧炉的宽度已达到12m。继续通过增加炉膛的宽度来提高垃圾的处理量,对于单个炉膛结构设计和后续受热面的布置存在困难。炉膛宽度的增加并未明显提高炉膛内单位体积的热负荷,不会带来机组主蒸汽参数等特征值的增加,不能提高机组的热效率和炉膛内的换热效率。而且垃圾在成分和热值方面的多样性特性明显,炉膛宽度的增加会加剧炉膛内烟气和受热面的热偏差。

3.因此,设计一种大容量高负荷的焚烧装置对垃圾的处理和能源的回收有重要的推进作用。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种大容量高负荷的双炉膛垃圾焚烧炉排锅炉,通过全新的炉膛结构和燃烧组织方式提高垃圾燃料在炉膛内的燃烧速度和单位体积内的热负荷以实现大容量高负荷的目的。

5.为了解决上述技术问题,本实用新型的技术方案是提供了一种大容量高负荷的双炉膛垃圾焚烧装置,包括一次风系统、二次风系统、进料系统、炉膛、烟道和灰渣出口,其特征在于:所述的垃圾焚烧装置在沿炉膛深度方向上对称布置,为双炉膛结构,在炉膛底部的炉排上形成对称分布的两个燃烧中心,所述的炉膛左右两侧分别与进料系统的前墙、后墙连接,炉膛的顶部通过烟道进口与烟道连接,炉膛的底部与灰渣出口连接,一次风系统与炉膛的底部连接,二次风系统与炉膛顶部连接,所述的炉膛包括拱墙、侧墙、干燥炉排和燃烧尽炉排;拱墙设置在炉膛上部,侧墙设置在炉膛的左右两侧,干燥炉排和燃烧尽炉排设置在炉膛的底部,共同组成一个炉膛的燃烧空间。

6.优选地,所述的炉膛由干燥炉排、燃烧尽炉排、灰渣出口的灰渣入口、侧墙、拱墙及烟道进口所围成,成对称布置,炉膛、烟道和灰渣出口同轴布置,干燥炉排、燃烧尽炉排对称布置在炉膛底部两侧,所述的干燥炉排设置在燃烧尽炉排的上部,并倾斜连接;所述的干燥炉排和燃烧尽炉排分别对应料层中的垃圾发生热解、燃烧反应两个独立的过程。

7.优选地,所述的拱墙包括可以将垃圾燃烧释放的热量以辐射形式直接反射到下方炉排的料层上的前拱墙和后拱墙,前拱墙位于靠近前墙的干燥段和燃烧燃烬段的上方;所述的后拱墙位于靠近后墙的干燥段和燃烧燃烬段的上方。

8.优选地,所述的一次风系统设有与干燥炉排连接的一次风入口一,一次风系统设

有与燃烧尽炉排连接的一次风入口二,一次风系统设有与灰渣出口连接的一次风入口三;一次风入口一、一次风入口二、一次风入口三各自通过的氧化剂不同。

9.优选地,所述的一次风入口一通过的氧化剂为高温循环烟气和高温预热空气的混合气,混合气的温度范围为350℃-650℃,风率为25%-35%,混合气中氧气的浓度为10%-15%,混合气的来源为高温烟道中烟气和空气预热器出口的高温空气;一次风入口二通过的氧化剂为富氧氧化剂,来源为空气预热器出口的高温空气和高浓度的氧气,其中氧气的浓度为25%-35%,风率为55%-65%,温度范围为150℃-350℃;一次风入口三通过的氧化剂为一次预热空气,来源于空气预热器出口,风率为5%-10%,温度范围为150℃-250℃。

10.优选地,所述的二次风系统的二次风喷口一位于炉膛的出口处,二次风喷口一布置为多层结构,底层的二次风喷口二布置在拱墙上;底层之外的二次风喷口二均布置垂直的烟道上,且烟道上布置的二次风喷口二的层数不少于3层。

11.优选地,所述的烟道位于燃烧段炉排的正上方,其垂直方向上的投影会覆盖全部的干燥热解炉排和部分的燃烧尽炉排,且垂直投影覆盖面积不大于燃烧尽炉排的1/4的面积。

12.优选地,所述的灰渣出口为缩口结构,在缩口结构上设置一次风喷口和挡板结构。

13.优选地,所述的拱墙、侧墙和烟道均采用水冷壁形式的结构,不设置空冷墙,其向火面采用sic型耐火材料敷设。

14.优选地,所述的干燥炉排上方的烟气温度为900℃-1100℃,燃烧尽炉排上方的烟气温度为1200℃-1400℃,灰渣出口的烟气温度为250-350℃。

15.优选地,烟道由膜式水冷壁围成,向火侧采用sic型耐火材料敷设,通过集箱的形式与拱墙、侧墙的水冷壁出口相连接。

16.优选地,所述的二次风通过二次风喷嘴进入炉膛,所述的二次风喷嘴沿炉膛宽度方向多排布置,来源为常规空气。

17.优选地,cao粉体通过设置在拱墙上的二次风喷口进入,在重力和流体的裹挟下进入炉膛,和烟气中的酸性气体发生反应。

18.优选地,所述的高温烟气的来源选取无受热面的烟道位置,所选用的循环烟气风机采用变频设计,用以调整循环烟气的流量和速度。

19.本实用新型具有的特点:

20.1.大容量高负荷的双炉膛垃圾焚烧锅炉的垃圾处理量大,炉膛单位热负荷和烟气温度高,系统热效率高,可以有效的降低二噁英等污染物排放。炉膛单位热负荷的提高,使炉膛的结构更加紧凑,为后续蒸发系统采用高参数提供可能。

21.2.较现有的单炉膛的燃烧结构,双炉膛采用对称布置后的流场和温度场的分布更加均匀,尤其是出口烟道内的流场和温度场更加均匀。

22.3.炉排分为干燥、燃烧燃烬两个部分,分别采用独立的控制策略,不同的阶段采用不同的氧化剂组合,且氧化剂的温度和流量根据燃料的热值进行调整,有效调节和控制进入高温烟气参数,提高机组应对负荷变化、燃烧不稳定和燃料多样性的适应性。

23.4.灰渣出口设计可以很好地保证和维持炉膛内的负压,降低因炉渣排放导致的炉膛内压力的大幅波动问题。

附图说明

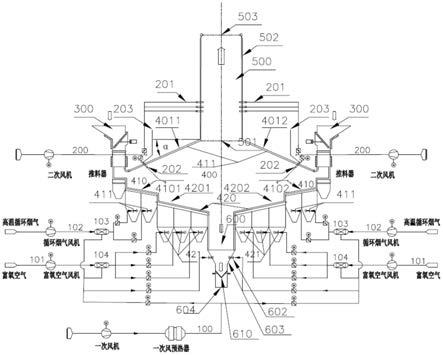

24.图1为一种大容量高负荷的双炉膛垃圾焚烧装置的示意图;

25.图2为炉膛的俯视示意图;

26.图3为二次风喷口的布置简图;

27.图4为灰渣出口的结构示意图。

具体实施方式

28.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

29.如图1至图4所示,一种大容量高负荷的双炉膛垃圾焚烧装置,其包括一次风系统100、二次风系统200、进料系统300、炉膛400、烟道500和灰渣出口 600,本实用新型的垃圾焚烧装置在沿炉膛400深度方向上对称布置,为双炉膛结构,在炉膛400底部的炉排上形成对称分布的两个燃烧中心。炉膛400左右两侧分别与进料系统300的前墙301、后墙302上下连接,炉膛400的顶部通过烟道进口501与烟道500连接,炉膛400的底部与灰渣出口600连接,一次风系统 100与炉膛400的底部连接,二次风系统200与炉膛400顶部连接,炉膛400包括拱墙、侧墙402、干燥炉排410和燃烧尽炉排420;拱墙设置在炉膛400上部,侧墙402设置在炉膛400的左右两侧,干燥炉排410和燃烧尽炉排420设置在炉膛400的底部,共同组成一个炉膛的燃烧空间,炉膛400由干燥炉排410、燃烧尽炉排420、灰渣出口600的灰渣入口601、侧墙402、拱墙及烟道进口501所围成,成对称布置,炉膛400、烟道500和灰渣出口600同轴布置,干燥炉排410、燃烧尽炉排420均对称布置在炉膛400底部两侧,干燥炉排410设置在燃烧尽炉排420的上部,两者倾斜连接,干燥炉排410和燃烧尽炉排420分别对应料层中的垃圾发生热解、燃烧反应两个独立的过程,拱墙包括前拱墙4011和后拱墙 4012,前拱墙4011位于靠近前墙301的干燥段4101和燃烧燃烬段4201的上方,可以将垃圾燃烧释放的热量以辐射的形式直接反射到下方炉排的料层上;后拱墙 4012位于靠近后墙302的干燥段4102和燃烧燃烬段4202的上方,可以将垃圾燃烧释放的热量直接反射到下方炉排的料层上,夹角α的范围为15-35

°

,一次风系统100设有与干燥炉排410连接的一次风入口一411,一次风系统100设有与燃烧尽炉排420连接的一次风入口二421,一次风系统100设有与灰渣出口600 连接的一次风入口三602;一次风系统100对于不同的入风口采用不同的控制策略,使用不同参数的氧化剂,一次风入口一411通过的氧化剂为高温循环烟气和高温预热空气的混合气,混合气的温度范围为350℃-650℃,风率为25%-35%,混合气中氧气的浓度为10%-15%,混合气的来源为高温烟道中烟气和空气预热器出口的高温空气;一次风入口二421通过的氧化剂为富氧氧化剂101,来源为空气预热器出口的高温空气和高浓度的氧气,混合气中氧气的浓度为25%-35%,风率为55%-65%,温度范围为150℃-350℃;一次风入口三602通过的氧化剂为常规的一次预热空气,来源于空气预热器出口,风率为5%-10%,温度范围为150℃

ꢀ‑

250℃,二次风系统200的二次风喷口一201位于炉膛400的出口处,采用多层布置,底层设有的二次风喷口二202布置在拱墙上,用于调整炉膛400内烟气温度和烟气组分,防止发生高温结焦等问题,其它层布置在垂直烟道上,布置的二次风喷口二202层数不少于3层。烟道500包括烟道入口501、烟道水冷壁502 和烟道出口503,烟道500位于燃烧段炉排的正上方,其垂直方向上的投影会覆盖部分的燃烧尽炉排420,且垂直投影覆盖面积不大于燃烧尽炉排420的1/4的面积,灰渣出口600采用缩口结构603,在缩口结构603上设置一次风喷口

611 和挡板结构610,缩口结构603的倾斜角β的范围为30-50

°

。

30.本实用新型的一种大容量高负荷的双炉膛垃圾焚烧锅炉,包括一次风系统 100、二次风系统200、燃料的进料系统300、炉膛400、分段的焚烧炉炉排、烟道500和灰渣出口600。生活垃圾通过进料系统300进入炉膛400,通过推料机和炉排的干燥炉排410进行垃圾的干燥和热解,随着热解的完成,垃圾进入燃烧尽炉排420进行燃烧反应,直至当燃烧过程结束,在炉排的运行下进入灰渣入口 601。垃圾燃烧后产生的烟气沿着炉膛400的结构向上进入炉膛400出口的烟道 500,由烟道出口503排出。炉膛400和烟道500均由水冷壁结构包覆围成,烟道入口501和炉膛400的出口相连接,其内壁涂覆耐火材料,以保证水冷壁的安全。

31.整个燃烧过程分成干燥热解、燃烧燃尽两个独立过程,分别采用不同到的氧化剂和控制策略。一次风系统100与一次风混合器一103和一次风混合器二104 连接,燃烧的过程中所需要的氧化剂分别通过设置在漏渣料斗的一次风入口进入不同的炉排。其中,为提高干燥炉排410的垃圾干燥进程,干燥炉排410采用高温循环烟气对流和拱墙辐射换热的共同作用。高温烟气再循环还可以提高炉膛 400内co2的浓度,调整炉膛400内烟气的氧气浓度,实现分级燃烧,降低氮氧化物的生成量。干燥段的氧化剂的来源为高温循环烟气和来自空气预热器的一次风混合气体,混合气中氧气的浓度为10%-15%,高温烟气的范围为450℃-650℃。燃烧的主过程发生在燃烧燃烬段,一次风入口二421通过的氧化剂为富氧氧化剂 101,混合气中氧气的浓度为25%-35%,温度范围为150℃-350℃。氧气浓度的提高会明显的增强燃烧强度,提高燃烧温度和炉膛内的热负荷。氧气浓度的增加也会显著地减少燃烧时间,提高垃圾的处理量。燃烧后的垃圾在炉排的作用下进入灰渣出口600,通过挡板结构610控制灰渣的排出量。通过一次风入口三602 进入的一次风可以提高灰渣的流动性的同时,还可以调整炉膛400中心烟气的流场和温度场的分布。挡板结构610可以有效的提高炉膛400的密封性,降低因灰渣进入推渣器后产生的大量蒸汽对炉膛400压力和烟气组分的强烈冲击,解决炉膛400内压力波动较大的问题。同时,干燥炉排410的一次风中氧气浓度的增加,会强化燃烧过程,提高燃烧中心的温度,减少因氧气不足、混合不充分或者温度低等原因生成的碳氢化合物(cmhn),使其完全分解为二氧化碳和水,降低其与垃圾中的氯化物结合形成二噁英或者其前驱物,以实现在燃烧过程中控制二噁英生成的目的。

32.除了使用高温循环烟气和氧气浓度来控制炉膛中心的燃烧温度,还通过拱墙强化辐射换热,强化燃料的干燥和燃烧过程,提高燃尽率。

33.二次风系统200与二次风箱204连接,采用cao粉末203通过布置在拱墙上的底层二次风喷口一201和二次风喷口二202进入炉膛400,进入炉膛400的炉膛区域,形成“w”型运动轨迹,由烟道500的出口进入后续的流程。cao粉末203的加入,可以在燃烧过程中控制烟气中到的酸性气体的含量,防止水冷壁和后续的高温受热面受到酸性气体腐蚀。为后续设置过热器和再热器等高温受热面,提高系统的蒸汽参数提供可能。

34.循环烟气系统102所采用的风机采用变频设计,可以调整循环烟气的流量和速度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1