轴承外置式内导轮机构和刮板捞渣机的制作方法

1.本技术属于电厂设备技术领域,具体涉及一种轴承外置式内导轮机构和刮板捞渣机。

背景技术:

2.电厂锅炉燃烧煤炭后会形成大量的煤渣,刮板捞渣机是目前应用较为广泛的煤渣清理设备,而内导轮机构是刮板捞渣机的重要组成部分。通常,内导轮机构分为轴承内置式内导轮机构和轴承外置式内导轮机构,其中,轴承外置式内导轮机构为在轴承内置式内导轮机构的基础上进行改进得到的升级型机构,故,目前大部分电厂都使用设有轴承外置式内导轮机构的刮板捞渣机以清理煤渣。

3.实际应用中,在刮板捞渣机工作的过程中,由于轴承外置式内导轮机构的部分结构长期浸入灰水中,其运行环境较为恶劣,一旦轴承外置式内导轮机构的密封组件破损,灰水容易进入由内导轮轴以及套设于内导轮轴上的透盖和轴承座等结构组成的内导轮轴承箱或者内导轮轴与套设于内导轮轴上的内导轮之间,长时间工作后会导致内导轮轴的外表面腐蚀,甚至造成内导轮轴损坏,从而导致整个轴承外置式内导轮机构失效。

技术实现要素:

4.本技术实施例的目的是提供一种轴承外置式内导轮机构和刮板捞渣机,能够解决目前轴承外置式内导轮机构的轴承箱进水及内导轮轴腐蚀的问题。

5.为了解决上述技术问题,本技术是这样实现的:

6.第一方面,本技术实施例提供了一种轴承外置式内导轮机构,包括内导轮轴以及依次套设于所述内导轮轴上的轴承座、第一透盖、第一压盖、填料箱和内导轮,所述内导轮与所述内导轮轴固定相连,所述第一透盖与所述轴承座固定相连,所述第一压盖与所述填料箱固定相连,所述第一透盖与所述第一压盖间隔设置,所述内导轮轴位于所述第一透盖与所述第一压盖之间的部分外露,且与外界相连通,所述轴承外置式内导轮机构还包括密封组件,所述密封组件包括盘根、端盖和第一密封圈,所述盘根设置于所述填料箱的容纳空间内,所述盘根与所述内导轮轴接触,所述填料箱通过所述盘根与所述内导轮轴密封配合,且所述第一压盖的边缘抵靠于所述盘根,所述端盖与所述内导轮轴固定相连,所述端盖覆盖所述内导轮轴的第一端的端面以及所述内导轮的部分端面,所述第一密封圈设置于所述端盖与所述内导轮之间,所述端盖通过所述第一密封圈与所述内导轮密封配合。

7.第二方面,本技术实施例还提供了一种刮板捞渣机,其包括驱动机构和上述轴承外置式内导轮机构,所述驱动机构包括驱动源和传动部,所述内导轮与所述传动部相连,所述驱动源通过所述传动部驱动所述内导轮转动。

8.本技术实施例中,在轴承外置式内导轮机构工作的过程中,当灰水想要进入轴承外置式内导轮机构的轴承箱时,由于填料箱通过盘根与内导轮轴密封配合,故该部分灰水先与盘根接触,盘根将该部分灰水截流,从而阻挡该部分灰水进入轴承箱内;然而,一旦盘

根密封失效,而第一透盖与第一压盖间隔设置,该部分灰水将直接流到轴承外置式内导轮机构的外面,而不会进入轴承箱内以腐蚀内导轮轴;另外,端盖和第一密封圈的设置能够阻止灰水进入内导轮与内导轮轴之间,避免灰水与内导轮轴接触以腐蚀内导轮轴,进而提高轴承外置式内导轮机构的密封性。因此,本技术实施例能够解决目前轴承外置式内导轮机构的轴承箱进水及内导轮轴腐蚀的问题。

附图说明

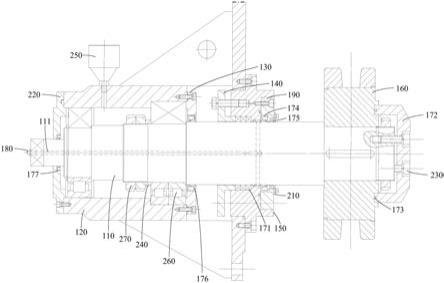

9.图1为本技术实施例公开的一种轴承外置式内导轮机构的剖视图。

10.附图标记说明:

11.110-内导轮轴、111-第一通孔、120-轴承座、130-第一透盖、140-第一压盖、150-填料箱、160-内导轮、171-盘根、172-端盖、173-第一密封圈、174-第一骨架油封、175-第二密封圈、176-第二骨架油封、177-第三骨架油封、180-第一油杯、190-第二压盖、210-第三压盖、220-第二透盖、230-锁紧件、240-隔套、250-第二油杯、260-轴承、270-防松螺母。

具体实施方式

12.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

13.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

14.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的轴承外置式内导轮机构进行详细地说明。

15.如图1所示,本技术实施例公开一种轴承外置式内导轮机构,其包括内导轮轴110以及依次套设于内导轮轴上的轴承座120、第一透盖130、第一压盖140、填料箱150和内导轮160,内导轮160与内导轮轴110固定相连,可选地,内导轮160与内导轮轴110可以采用平键固定连接,平键连接具有对中性好、定位精度高和拆装方便的特点;第一透盖130与轴承座120固定相连,可选地,第一透盖130与轴承座120可以采用螺栓连接等固定连接方式,本技术实施例对此不作具体限制;第一压盖140与填料箱150固定相连,可选地,第一压盖140与填料箱150可以采用螺栓连接等固定连接方式,本技术实施例对此不作具体限制;第一透盖130与第一压盖140间隔设置,内导轮轴110位于第一透盖130与第一压盖140之间的部分外露,且与外界相连通,当灰水渗入到第一透盖130与第一压盖140之间时,该部分灰水可以直接流到轴承外置式内导轮机构的外面,而不会进入轴承箱内。轴承外置式内导轮机构还包括密封组件,密封组件包括盘根171、端盖172和第一密封圈173,盘根171设置于填料箱150的容纳空间内,可选地,盘根171可以由石墨碳素纤维制成,其具有较好的弹塑性、不渗透性

和自润滑性。盘根171与内导轮轴110接触,填料箱150通过盘根171与内导轮轴110密封配合,且第一压盖140的边缘抵靠于盘根171,当盘根171出现渗水等缺陷时,可以通过紧固第一压盖140从而对盘根171进行压紧,以提高盘根171的密封性。端盖172与内导轮轴110固定相连,可选地,端盖172与内导轮轴110可以采用焊接、粘接等固定连接方式,本技术实施例对此不作具体限制。端盖172覆盖内导轮轴110的第一端的端面以及内导轮160的部分端面,即内导轮轴110在垂直于第一方向的面上的正投影位于端盖172在垂直于第一方向的面上的正投影内,且端盖172在垂直于第一方向的面上的正投影位于内导轮160在垂直于第一方向的面上的正投影内,其中,第一方向为内导轮轴110的中心轴方向,此种结构的端盖172可以覆盖内导轮160与内导轮轴110之间的间隙,从而阻挡灰水进入。第一密封圈173设置于端盖172与内导轮160之间,端盖172通过第一密封圈173与内导轮160密封配合,从而进一步提高端盖172的密封性。

16.本技术实施例中,在轴承外置式内导轮机构工作的过程中,当灰水想要进入轴承箱时,由于填料箱150通过盘根171与内导轮轴110密封配合,故该部分灰水先与盘根171接触,盘根171将该部分灰水截流,从而阻挡该部分灰水进入轴承箱;一旦盘根171密封失效,而第一透盖130与第一压盖140间隔设置,该部分灰水将直接流到轴承外置式内导轮机构的外面,而不会进入轴承箱内以腐蚀内导轮轴110;另外,端盖172和第一密封圈173的设置能够阻止灰水进入内导轮160与内导轮轴110之间,避免灰水与内导轮轴110接触以腐蚀内导轮轴110,进而提高轴承外置式内导轮机构的密封性。因此,本技术实施例能够解决目前轴承外置式内导轮机构的轴承箱进水及内导轮轴110腐蚀的问题。

17.由于盘根171与内导轮轴110之间存在一定的摩擦力,为减小该摩擦力可以在填料箱150上开设通孔,在通孔处设置第一油杯180,从而对设置于填料箱150内的盘根171进行润滑,但是只有盘根171的部分与内导轮轴110接触,故采用此种设置方式将导致润滑脂浪费,以增加成本。故可选地,内导轮轴110开设有第一通孔111,第一通孔111包括第一孔段和第二孔段,第一孔段设置于内导轮轴110的第二端的端面的中心轴处,第二孔段沿垂直于内导轮轴110的中心轴的方向贯穿内导轮轴110,第二孔段与第一孔段相连通,第二孔段位于内导轮轴110与填料箱150相对的部分,填料箱150与内导轮轴110之间形成间隙,填料箱150的容纳空间通过该间隙与第二孔段相连通,轴承外置式内导轮机构还包括用于盛放润滑脂的第一油杯180,第一油杯180设置于第二端的端面,且第一油杯180位于第一孔段处。第一油杯180内的润滑脂依次沿第一孔段和第二孔段到达填料箱150与内导轮轴110之间的间隙中,而该间隙与填料箱150的容纳空间连通,盘根171设置于填料箱150的容纳空间内,故间隙中的润滑脂将进一步到达盘根171与内导轮轴110接触的部分,从而对盘根171的该部分进行润滑,进而减小盘根171与内导轮轴110之间的摩擦力,以降低对内导轮轴110的磨损。采用此种设置方式,仅对盘根171的部分进行润滑,故能够减少润滑脂的用量,从而降低成本;并且,润滑脂也可以阻挡灰水与盘根171接触,从而提升密封组件的密封效果。需要说明的是,可选地,润滑脂可以选用锂基润滑脂,其具有较好的机械安定性和抗水性。

18.一种可选的实施例中,填料箱150朝向内导轮160的一面开设有第一凹槽,轴承外置式内导轮机构还包括第二压盖190,第二压盖190套设于内导轮轴110上,第二压盖190设置于第一凹槽,可选地,第二压盖190与填料箱150可以采用螺栓连接等固定连接方式,本技术实施例对此不作具体限制;第二压盖190朝向内导轮轴110的一面开设有第二凹槽,第二

凹槽内可以设置o形密封圈,从而阻挡灰水与盘根171接触,但是在内导轮轴110工作的过程中,该o形密封圈与内导轮轴110接触容易产生摩擦热,会导致o形密封圈变形,其使用寿命较短;基于此,可选的实施例中,密封组件还包括第一骨架油封174,第一骨架油封174设置于第二凹槽,且第一骨架油封174抵靠于填料箱150,第二压盖190对第一骨架油封174施加轴向压紧力,从而实现第一骨架油封174的密封作用,此时第二压盖190通过第一骨架油封174与内导轮轴110密封配合。该第一骨架油封174的设置可以避免润滑脂沿第一凹槽渗入,同时可以阻挡灰水进入;并且,第一骨架油封174由油封体、加强骨架和自紧螺旋弹簧组成,其具有使用寿命长的特点。

19.可选的实施例中,第二压盖190朝向内导轮轴110的一面开设有第三凹槽,第三凹槽位于第二凹槽与内导轮160之间,密封组件还包括第二密封圈175,第二密封圈175套设于内导轮轴110上,第二密封圈175位于第三凹槽,轴承外置式内导轮机构还包括第三压盖210,第三压盖210设置于第二压盖190朝向内导轮160的一面,第三压盖210的部分覆盖第二密封圈175的边缘,第三压盖210对第二密封圈175施加轴向压紧力,从而实现第二密封圈175的密封作用,第二密封圈175可以为橡胶密封圈,由于橡胶密封圈的弹性较差且易老化,故其使用寿命较短;因此,可选地,第二密封圈175为聚氨酯密封圈,由于聚氨酯密封圈具有弹性好、不易老化的特点,其使用寿命较长。

20.可选地,第一透盖130朝向内导轮轴110的一面开设有第四凹槽,第四凹槽内可以设置o形密封圈,从而阻挡环境中的灰尘、水气等进入轴承箱内,但是在内导轮轴110工作的过程中,该o形密封圈与内导轮轴110接触容易产生摩擦热,会导致o形密封圈变形,其寿命较短;基于此,密封组件还包括第二骨架油封176,第二骨架油封176设置于第四凹槽,第一透盖130对第二骨架油封176施加轴向压紧力,从而实现第二骨架油封176的密封作用,此时第一透盖130通过第二骨架油封176与内导轮轴110密封配合。该第二骨架油封176的设置在实现阻挡环境中的灰尘、水气等进入轴承箱的基础上,由于第二骨架油封176由油封体、加强骨架和自紧螺旋弹簧组成,其使用寿命较长,从而可以提升密封组件的密封稳定性。

21.另一可选的实施例中,轴承外置式内导轮机构还包括第二透盖220,第二透盖220套设于内导轮轴110上,第二透盖220与轴承座120固定相连,可选地,第二透盖220与轴承座120可以采用螺栓连接等固定连接方式,本技术实施例对此不作具体限制。第二透盖220位于轴承座120背离第一透盖130的一侧,第二透盖220朝向内导轮轴110的一面开设有第五凹槽,第五凹槽内可以设置o形密封圈,从而阻挡环境中的灰尘、水气等进入轴承箱内,但是在内导轮轴110工作的过程中,该o形密封圈与内导轮轴110接触容易产生摩擦热,会导致o形密封圈变形,其寿命较短;基于此,密封组件还包括第三骨架油封177,第三骨架油封177设置于第五凹槽,第二透盖220对第三骨架油封177施加轴向压紧力,从而实现第三骨架油封177的密封作用,此时第二透盖220通过第三骨架油封177与内导轮轴110密封配合。该第二骨架油封176的设置在实现阻挡环境中的灰尘、水气等进入轴承箱的基础上,由于第三骨架油封177由油封体、加强骨架和自紧螺旋弹簧组成,其使用寿命较长,从而可以提升密封组件的密封稳定性。

22.可选地,轴承外置式内导轮机构还包括轴承260和防松螺母270,轴承260设置于轴承座120上,且轴承260套设于内导轮轴110上,轴承260主要用于承载来自轴承座260的径向荷载,以防止轴承座260跟随内导轮轴110一起转动,并且在内导轮轴110转动的过程中,避

免内导轮轴110轴向和径向的移动;防松螺母270套设于内导轮轴110上,防松螺母270位于轴承260背离第一透盖130的一侧,防松螺母270的主要作用是对轴承260进行轴向固定,但是套设于内导轮轴110上的防松螺母270与轴承260之间因内导轮轴110的轴径变化存在间隙,导致作用力的传递被阻断。故,可选地,轴承外置式内导轮机构还包括隔套240,隔套240套设于内导轮轴110上,隔套240与内导轮轴110固定连接,隔套240位于轴承260与防松螺母270之间,防松螺母270通过隔套240实现作用力的传递,从而对轴承260进行轴向固定,避免其松动,以提升轴承座120的稳定性。

23.可选地,轴承座120开设有第三通孔,轴承外置式内导轮机构还包括用于盛放润滑脂的第二油杯250,第二油杯250设置于轴承座120上,且第二油杯250位于第三通孔处,润滑脂通过第三通孔到达轴承座120内,对设置于轴承座120上的轴承260进行润滑,以减小轴承260内部摩擦和磨损,延长其使用寿命。

24.端盖172可以直接焊接到内导轮轴110的第一端的端面或者内导轮160朝向端盖172的一面,但是由于端盖172长期浸泡在灰水中,容易腐蚀,故采用此种不可拆卸的连接方式,在端盖172腐蚀损坏后不便于更换;故,端盖172与内导轮轴110或者内导轮160之间可以采用可拆卸的连接方式连接,如螺栓连接,如果端盖172与内导轮160采用可拆卸的连接方式连接,此种情况下,需要在端盖172的边缘开设螺纹孔,但是在安装端盖172的过程中容易造成端盖172的边缘开裂。故基于此,轴承外置式内导轮机构还包括锁紧件230,端盖172开设有第二通孔,内导轮轴110的第一端的端面开设有螺纹盲孔,第二通孔与螺纹盲孔同轴设置,端盖172通过锁紧件230与内导轮轴110固定相连,锁紧件230的一端穿过第二通孔与螺纹盲孔螺纹配合。采用此种设置方式,在满足端盖172损坏后方便更换的基础上,第二通孔邻近端盖172的中心轴设置,在安装端盖172的过程中可以避免对其造成损坏。

25.一种可选的实施例中,端盖172包括端盖本体和连接部,连接部的延伸方向与内导轮轴110的中心轴平行,连接部的第三端与端盖本体相连,连接部可以与内导轮160朝向端盖172的一面相连,但是当第一密封圈173损坏后,灰水中的杂质容易进入端盖172内,并且连接部与内导轮160的接触面积较小,二者的连接稳定性较差;故,内导轮160朝向端盖172的一面开设有第六凹槽,连接部的第四端设置于第六凹槽,采用此种设置方式可以形成弯折的间隙,从而产生截流效应以达到阻漏的目的,此时不仅可以加强端盖172的密封效果,而且即使第一密封圈173被损坏也可以阻止灰水中杂质进入端盖172内,并且端盖172的连接部与内导轮160的接触面积较大,二者连接得稳定性较高。

26.第一密封圈173可以设置于端盖172的连接部与内导轮160的第六凹槽的槽底之间,此时位于第六凹槽内的第一密封圈173需占据一定的空间;故,进一步可选的实施例中,第四端的端面开设有第七凹槽,第一密封圈173设置于第七凹槽,从而使端盖172与内导轮160连接得更加紧凑,此时端盖172的连接部与内导轮160的第六凹槽的内壁可以完全贴合以阻止灰水进入,从而使端盖172的密封效果更好。

27.基于上述实施例所述的轴承外置式内导轮机构,本技术实施例还公开一种刮板捞渣机,其包括驱动机构和轴承外置式内导轮机构,轴承外置式内导轮机构为以上任意实施例所述的轴承外置式内导轮机构,驱动机构包括驱动源和传动部,内导轮160与传动部相连,驱动源通过传动部驱动内导轮160转动,而内导轮160带动内导轮轴110和端盖172转动。

28.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体

实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1