一种燃烧混合组件的制作方法

1.本实用新型涉及气体燃烧器技术领域,具体涉及一种气体低氮燃烧器组件。

背景技术:

2.随着大力推行“煤改气”,大量的煤炭正在被天然气、焦炉煤气等燃气替代,燃气确实比煤炭更清洁,主要污染物的排放也更低,虽然气体燃烧产生的nox(100mg/nm3左右)只有煤炭的30%,但其排放水平仍处于一个数量级。实际上“煤改气”只是减少了燃料型氮氧化物,气体燃烧时需要空气作为助燃剂,燃烧的高温也使得空气中的n2被氧化生成nox排入大气。

3.自2017年至今,国家及各个地区已经出台了多项低氮环保政策,作为氮氧化物排放遵循的标准。同时低氮技术不仅在中小型锅炉,钢铁行业燃气锅炉,电厂燃气锅炉等多个产业已经逐渐实施气体低氮技术的拓展,从降低成本及技术发展两个角度出发,低氮燃烧技术的优化升级已经迫在眉睫。

技术实现要素:

4.本实用新型提供了一种燃烧混合组件。

5.所提供的燃烧混合组件包括:

6.外筒,该外筒上设有燃气进口和空气进口;

7.内筒,该内筒侧壁上沿周向设有多个一级通孔,各一级通孔上安装有一级燃气管,且各一级燃气管位于内筒内,同时各一级燃气管指向内筒中心;各一级燃气管远离一级通孔的端部安装有一级燃气喷头;

8.稳焰筒,该稳焰筒为锥形筒结构,且稳焰筒的侧壁上沿周向设有多个安装通孔;

9.所述稳焰筒沿轴向设置在外筒一轴向端部,所述稳焰筒的扩口端为燃气燃烧出口,且该扩口端远离外筒,所述内筒沿轴向安装于外筒中,且稳焰筒与空气进口轴向上分别位于多个一级燃气喷头的两侧,同时空气进口和稳焰筒与多个一级燃气管在轴向上均留有距离,同时所述空气进口、内筒内部及稳焰罩相通;

10.所述内筒外壁与外筒内壁之间存有间隙形成燃气通道,该燃气通道与所述燃气进口及所述多个一级通孔相通;

11.所述燃气通道上沿周向设有多个二级通孔,各二级通孔的燃气出路出口处安装有二级燃气喷头,多个二级燃气喷头中个别二级燃气喷头轴向上位于稳焰筒与多个一级燃气喷头之间,其余二级燃气喷头通过相应二级通孔的燃气出路穿过所述安装通过位于稳焰筒内。

12.进一步的方案中,所述二级通孔的个数大于一级通孔的个数。

13.进一步的方案中,位于稳焰筒缩口端的二级燃气喷头与位于稳焰筒内的二级燃气喷头在周向上间隔设置。

14.进一步的方案中,所述二级通孔的燃气出路出口为相应二级通孔或二级通孔处安

装有二级燃气管形成燃气出路。

15.进一步的方案中,还包括中心筒,该中心筒内相对侧壁之间设有径向缩口;所述中心筒轴向上位于稳焰筒与多个一级燃气喷头之间,同时空气进口、内筒内、中心筒内及稳焰筒相通。进一步的方案中,所述径向缩口轴向两侧锥角大小不同,靠近一级燃气喷头侧的锥角大于另一侧的锥角。进一步的方案中,所述靠近一级燃气管侧的锥角为10

°‑

25

°

,另一侧的锥角为8

°‑

15

°

。

16.进一步的方案中,位于稳焰筒内多个二级燃气喷头所在径向截面与位于稳焰筒缩口端的多个燃气喷头所在径向截面的轴间距为稳焰筒缩口端处内部直径的0.25-0.5倍。

17.进一步的方案中,所述多个一级燃气管所在径向截面与稳焰筒扩口端出口的轴向距离为稳焰筒缩口端处内部直径的0.8-1.5倍。

18.进一步的方案中,所述燃气进口与空气进口设于外筒的一轴向端部,且该端部设有径向扩大腔体,所述空气进口位于端部的中心部位,所述燃气进口偏离所述中心部位。

19.进一步的方案中,还包括空气旋流装置,所述空气旋流装置包括多个叶片,所述多个叶片安装于所述内筒中且位于一级燃气喷头和空气进口之间。

20.本实用新型的低氮燃烧组件中心即一级燃烧部位采用半预混技术,使燃烧器中心形成低温均质烟气,有效改善低氮效果;燃烧器头部设计了浓淡分离结构,彻底的进行燃料二次分级,并偏离化学反应当量比反应,降低氮氧化物。现有技术中工业燃烧器低氮排放100mg/nm3以内,该燃烧混合组件低氮排放在80mg/nm3以内。

附图说明

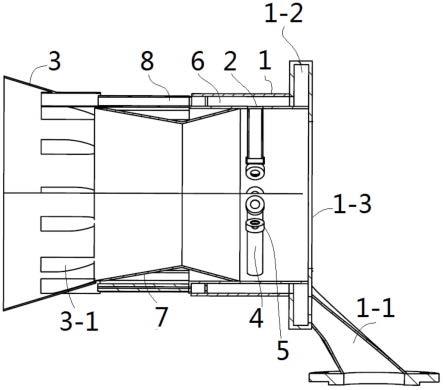

21.图1为本实用新型的外观结构示意图。

22.图2为图1的纵向剖视图。

23.图3为图1的一级燃烧区内部示意图。

具体实施方式

24.除非有特殊说明,本文中的术语或方法根据相关领域普通技术人员的认识理解或采取已有相关方法实现。

25.本文所述轴向、径向、内、外、端部、侧、周向、旁侧等方向或方位性术语与附图中的相应方向或方位一致。但需要注意的是,说明书附图中的相应方向或方位只代表本实用新型的一种示例,本领域技术人员在本实用新型构思和方案基础上所做的等同调整、转换均在本实用新型的保护范围之内。

26.为了说明本实用新型的部件结构,本文采用筒、管、锥形来限定相应部件的结构,对于这些字或词语的结构含义根据相关领域技术人员的一般认识理解。

27.以下是发明人提供的具体实施例,以对本实用新型做进一步解释说明。

28.实施例1:

29.参考图1-3所示,本实用新型的低氮燃烧混合组件主要包括外筒1、内筒2和稳焰筒3,其中:外筒1上开设有燃气进口1-1和空气进口1-3,两个气体进口在外筒上的开设部位除了需要兼顾整个组件的工作需要外,有时还需根据实际安装环境确定,图1所示产品中,燃气进口和空气进口均开设在外筒的一端部,且空气进口位于该端部的中心部位,燃气进口

偏离中心部位,有些方案中外筒端部设有径向延伸腔1-2,燃气进口1-1设置该径向延伸腔上;内筒2的侧壁上沿周向开设有多个一级通孔,各一级通孔上安装有一级燃气管4,各一级燃气管位于内筒内,且各燃气管指向内筒中心但不相交,同时各燃气管远离相应通孔的端部安装有一级燃气喷头5;稳焰筒3为锥形筒结构,且稳焰筒的侧壁上沿周向开设有多个安装孔3-1;各部件的组装方式是:以外筒轴向为参照,稳焰筒设置(直接安装或采用其他部件安装)在外筒轴向一端,如图1所示产品结构,稳焰筒设置在与空气进口所在端部相对的端部,且稳焰筒上充当燃气燃烧出口的扩口端远离外筒1,内筒沿轴向安装于外筒内,且稳焰筒与空气进口在轴向上分别位于多个一级燃气喷头的两侧,同时空气进口和稳焰筒与一级燃气喷头之间设有距离,同时空气进口、内筒内及稳焰筒相通;除此之外,内筒2外壁与外筒1内壁之间设有间隙形成燃气通道6,该燃气通道与外筒上的燃气进口1-1和各一级通孔相通,同时燃气通道上沿周向设有多个二级通孔,各二级通孔的燃气出路出口处安装有二级燃气喷头,多个二级燃气喷头中个别二级燃气喷头轴向上位于稳焰筒与多个一级燃气喷头之间即位于稳焰筒外部,其余二级燃气喷头通过相应燃气出路穿过稳焰筒上的安装通孔位于稳焰筒内。

30.本实用新型的组件用于安装按炉膛内发生燃烧,使用时在多个一级燃气喷头附近设点火装置(如长明灯)和火检(用于检测点火装置运行是否正常并反馈信号),如图3所示,点火装置与火检均通过空气进口插入组件中心,且点火头与检测头均位于一级燃料喷口与空气进口之间或位于多个一级燃气喷头中间部位。工作时,进来的空气进内筒内,燃气进燃气通道后部分经一级燃气管进一级燃气喷头喷出,经点火发生燃烧,部分燃气流向二级燃气喷头,位于稳焰筒外部的二级燃气喷头处喷出的燃气在炉膛内空气或氧气的参与下发生燃烧,位于稳焰筒内部的二级燃气喷头喷出的燃气发生过浓燃料燃烧;过程中可通过控制中心区燃烧温度,完成一级富氧燃烧过程,二级燃料在距一级燃烧区一段距离处通过浓淡燃烧,使燃烧偏离化学反应当量比,同时保证剩余燃料完全燃烧,最终抑制氮氧化物生成;低氮燃烧器头部采用浓淡燃烧技术,通过燃料的二次分级,以及燃烧器口部的稳焰罩,使分级效果更彻底,通过浓淡燃烧结构拉长火焰长度,形成分区燃烧,避免局部高温区的产生,抑制氮氧化物的生成。

31.实用新型进一步本实用新型的燃烧混合组件一级燃烧发生部位采用半预混结构,具体可通过控制一级燃气喷嘴处燃气的量小于二级燃气喷嘴处燃料的量或结构上采取二级通孔的个数大于一级通孔的个数(如二级通孔个数可设置为8-24个,一级通孔个数可设置为4-12个)使燃烧器中心即一级燃烧发生部位形成低温(1100k~1400k)的均质烟气,该温度区间氮氧化物生成速率小,能够保证组件中心混合物稳定燃烧,从而有效降低氮氧化物生成量。结合后续燃料的多次分级燃烧,在燃烧器口部进行浓淡分离,使大量的二级燃料的化学反应偏离化学反应当量比,减少局部高温区,抑制氮氧化物生成。

32.实施例2:

33.为确保燃气均匀分布,一些方案中,在实施例1方案基础上,位于稳焰筒内的二级燃气喷嘴和位于稳焰筒外的二级燃气喷嘴在周向上间隔设置。即从多个二级通孔处看,一个通孔连接的二级燃气喷头位于稳焰筒外部,紧挨着的一个二级燃气喷头位于稳焰筒内部。

34.实施例3:

35.还有些方案中,在上述实施例1或实施例2方案内容基础上,多个二级通孔在轴向所在部位取决于外筒与内筒的轴向长度,也可取决于安装环境及组装需要。例如图1所示,多个二级通孔轴向上位于稳焰筒与多个一级燃气喷嘴之间,这种结构下,相应的燃气通道在轴向上延伸至上述相应部位,各二级通孔处连接二级燃气管8形成相应的燃气出路,并且用于连接位于稳焰筒内、外的燃气出路轴向长短不同,以满足相应二级燃气喷头工作安装为的需要。

36.实施例4:

37.与实施例3不同的是,还有些方案中,位于稳焰筒外的二级燃气喷头直接安装在相应二级通孔处,位于稳焰筒内的二级燃气喷头通过二级燃气管安装连接,这种方案中,相应的燃气通道轴向上延伸至外部二级燃气喷头所在工作部位。

38.实施例5:

39.在上述实施例所述方案基础上,进一步的方案中还包括中心筒7,尤其是对于低热值气体(燃料热值小于等于焦炉煤气热值)设置该结构可加速混合与燃烧反应的发生,所述中心筒7内相对侧壁之间设有径向缩口,中心筒7轴向上安装于稳焰筒与多个一级燃气喷嘴之间,同时中心筒内与稳焰筒和内筒内部相通,一级燃气燃烧后产生的烟气及剩余的空气经中心筒内后至稳焰筒。优选的方案中,中心筒径向缩口轴向两侧锥角大小不同,靠接一级燃气喷头侧的锥角大于另一侧的锥角,具体示例如,靠近一级燃气管侧的锥角可取10

°‑

25

°

,另一侧的锥角可取8

°‑

15

°

。

40.实施例6:

41.上述实施例所述方案进一步更优选的方案是,为了使得稳焰筒内、外的二级燃气彻底分级,位于稳焰筒内多个二级燃气喷头所在径向截面与位于稳焰筒缩口端的多个燃气喷头所在径向截面的轴间距为稳焰筒缩口端处内部直径的0.25-0.5倍。

42.实施例7:

43.上述实施例所述方案还有些优选的方案是,为了保证一级中心燃烧区形成低温均质的烟气,加强燃料分析效果,多个一级燃气管所在径向截面与稳焰筒扩口端出口的轴向距离为稳焰筒缩口端处内部直径的0.8-1.5倍。

44.实施例8:

45.进一步的方案中,如图3所示,本实用新型的低氮燃烧器内还设置有空气旋流装置,具体为多个叶片14,多个叶片安装于内筒中,且位于一级燃气喷头和空气进口之间。在具体方案中,考虑安装火检和点火装置需要,多个叶片中心设有火检安装筒11,同时其中一个或某几个叶片上开设有偏离中心位置的点火装置安装孔。

46.考虑到实际加工条件和组装需要,上述本实用新型的各部件中的两个以上相关联部件可以加工成一体结构,如稳焰罩和内筒在一些方案中可以加工成一体结构;空气旋流装置14可作为一个整体零部件,具体可将各叶片安装于一短筒中,之后再将短筒安装于内筒相应部位。

47.上述实施例是本实用新型的部分示例,需要说明的是,本领域技术人员在本发明公开内容基础上所做的同等替换或改进均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1