一次风的最高氧气浓度的确定方法、煤粉锅炉的低负荷稳燃方法及系统与流程

1.本发明涉及煤粉锅炉技术领域,尤其涉及一种一次风的最高氧气浓度的确定方法、煤粉锅炉的低负荷稳燃方法及系统。

背景技术:

2.火电机组低负荷运行能力、快速变负荷运行能力是灵活性电源运行的主要要求,提高低负荷运行能力、快速变负荷运行能力对火电机组的运行有重要的价值。火电机组中大部分机组采用煤粉锅炉。煤粉锅炉在低负荷运行时,受限制于一次风量不能与煤粉同比例降低的原因(必须保持一定水平以上的风速才能够输运煤粉),一次风量相对过剩,导致锅炉低负荷稳燃能力下降,着火热丧失,容易发生燃烧不稳定甚至灭火的危险。为解决此问题,存在多种解决方法,主要存在有浓淡燃烧器稳燃方法、燃烧器注氧稳燃方法、燃烧器注燃料稳燃方法三种类型的方法。

3.浓淡燃烧器的特点是通过燃烧器内部结构的变化使得一次风粉混合物形成浓煤粉区和淡煤粉区,浓煤粉区可形成局部高燃料区,高燃料区在着火时能产生大量的挥发分从而增加了单位体积内的着火热,提高稳燃能力;燃烧器注氧稳燃的方法是在燃烧器内通入氧气,提高氧气的浓度,降低煤粉的着火点,从而提高了稳燃能力;燃烧器注燃料稳燃方法是通过注入低燃点的燃料,主动增加着火热,提高了煤粉气流的稳燃能力。

4.值得注意的是低负荷稳燃工况需要长时间维持,维持的时间不是电厂决定的,而是与电力调度给的低负荷情况直接相关的,浓淡燃烧器的运行方法是传统的低负荷稳燃方法,稳定运行时低负荷的下限的程度有限,因此锅炉低负荷稳燃成为当前灵活性运行的重要课题。燃烧器注氧稳燃方法和燃烧器注燃料稳燃方法的缺点是长期运行时由于存在燃料或氧气与已经燃烧的煤粉的混合过程,容易存在氧气浓度不均,导致燃烧器结焦或烧损,虽然这两种方法早已应用于点火,但是当需要长期应用于低负荷稳燃时,就可能出现燃烧器结焦或烧损的问题。

技术实现要素:

5.为了解决上述问题,本发明提供了一种一次风的最高氧气浓度的确定方法、煤粉锅炉的低负荷稳燃方法及系统。本发明提供的低负荷稳燃方法可以使煤粉锅炉在低负荷工况下长时间稳定安全燃烧运行。

6.为了达到上述目的,本发明提供了一种指定负荷工况的一次风的最高氧气浓度的确定方法,包括:获取指定负荷工况与满负荷工况的负荷之比、指定负荷工况与满负荷工况的收到基挥发分比例之比、指定负荷工况与满负荷工况的一次风流速之比、满负荷工况的一次风氧气浓度;根据所述指定负荷工况与满负荷工况的负荷之比、指定负荷工况与满负荷工况的收到基挥发分比例之比、指定负荷工况与满负荷工况的一次风流速之比、满负荷工况的一次风氧气浓度,确定指定负荷工况的一次风的最高氧气浓度。

7.根据本发明的具体实施方案,所述一次风是指通入磨煤机中、与磨煤机的煤一同进入炉膛燃烧器的气体。

8.根据本发明的具体实施方案,所述一次风的最高氧气浓度是指一次风中来自不同种气体的氧气的总量在一次风中的浓度的上限。例如,当所述一次风由空气与纯氧组成时,所述一次风的最高氧气浓度是空气中的氧气和纯氧的总量在一次风中的最高浓度。

9.根据本发明的具体实施方案,所述一次风的最高氧气浓度与满负荷工况的一次风氧气浓度的单位相同,可以是体积浓度、摩尔浓度等形式。

10.根据本发明的具体实施方案,所述指定负荷工况与满负荷工况的一次风流速之比一般可以是指定负荷工况的一次风的最低流速与满负荷工况的一次风流速之比。

11.根据本发明的具体实施方案,在满负荷工况时,煤粉产生的挥发分浓度最高,因此满负荷工况是燃烧化学反应最快且不爆燃的工况。

12.根据本发明的具体实施方案,所述指定负荷工况的一次风的最高氧气浓度的计算公式可以包括:

[0013][0014]

其中,为指定负荷工况一次风的最高氧气浓度,为满负荷工况一次风氧气浓度,与的单位相同(例如可以是同单位体积浓度、摩尔浓度等);b0为满负荷工况的负荷,b1为指定负荷工况的负荷,b0与b1的单位相同(例如可以是%);v

ar0

为满负荷工况的收到基挥发分比例,v

ar1

为指定负荷工况的收到基挥发分比例,v

ar0

与v

ar1

的单位相同、一般为无量纲;ν

pr0

为满负荷工况的一次风流速,ν

pr1

为指定负荷工况的一次风流速,ν

pr0

与ν

pr1

的单位相同(例如可以是m/s)。

[0015]

根据本发明的具体实施方案,所述指定负荷工况与满负荷工况的负荷之比可以和指定负荷工况与满负荷工况的锅炉燃煤量之比相等。此时可以用指定负荷工况与满负荷工况的锅炉燃煤量之比代替指定负荷工况与满负荷工况的负荷之比计算所述指定负荷工况的一次风的最高氧气浓度,具体的计算公式可以包括:

[0016][0017]

其中,为指定负荷工况一次风的最高氧气浓度,为满负荷工况一次风氧气浓度,与的单位相同(例如可以同单位的质量浓度、体积浓度、摩尔浓度等);m0为满负荷工况的负荷,m1为指定负荷工况的负荷,m0与m1的单位相同(例如可以是kg/h);v

ar0

为满负荷工况的收到基挥发分比例,v

ar1

为指定负荷工况的收到基挥发分比例,v

ar0

与v

ar1

的单位相同、一般为无量纲;ν

pr0

为满负荷工况的一次风流速,ν

pr1

为指定负荷工况的一次风流速,ν

pr0

与ν

pr1

的单位相同(例如可以是m/s)。在本发明的具体实施方案中,上述确定方法的适用于指定负荷工况时煤粉的挥发分燃烧速率等于满负荷工况时煤粉的挥发分燃烧速率。

[0018]

本发明进一步提供了一种煤粉锅炉的低负荷稳燃方法,该方法包括:在低负荷工况状态下,将包含纯氧的一次风输送至磨煤机入口,然后利用所述一次风携带磨煤机中的煤粉进入炉膛的燃烧器燃烧,使煤粉锅炉运行;其中,所述一次风中的纯氧浓度小于等于上

述方法确定的该负荷工况对应的一次风的最高氧气浓度,所述低负荷工况与满负荷工况的负荷之比为大于等于0.15且小于1,例如可以是大于等于0.2且小于1。

[0019]

在本领域中,通常将纯氧直接通入锅炉系统的燃烧器中作为助燃气体,但会由此导致氧气在燃烧器中分布不均,出现烧损、结焦的问题,难以实现长时间的低负荷运行;而如果将纯氧直接通入磨煤机,则存在爆燃的风险。本发明通过在一次风中添加纯氧,可以在保证一次风总量不变的情况下,提高低负荷工况时燃烧器的稳燃能力和稳定运行时间;并且,通过将一次风中纯氧的浓度控制在该负荷条件的纯氧最高浓度以下,可以有效避免纯氧直接通入磨煤机带来的爆燃风险。

[0020]

在本发明的具体实施方案中,所述一次风还可以包含空气和/或二氧化碳。

[0021]

在本发明的具体实施方案中,所述二氧化碳的来源可以是烟气、电厂封存的二氧化碳等。其中,烟气可以是通过烟气再循环的方式抽取锅炉烟气后处理流程中烟气冷凝器的出口干烟气,也可以是在储气罐中存储的锅炉烟气,还可以是二者的混合物。

[0022]

本发明研究发现,本发明将含有烟气(含有二氧化碳和氮氧化物nox)和纯氧的一次风通入磨煤机后,锅炉燃烧生成的气体中nox生成量相对于现有技术有明显降低。这一方面是由于二氧化碳参与燃烧反应后生成的一氧化碳对nox有还原作用,另一方面是作为助燃掺混气体的烟气(如富氧燃烧锅炉的再循环烟气)中携带的nox降低燃烧过程中nox生成化学反应的反应速率和反应程度。

[0023]

在本发明的具体实施方案中,在低负荷工况状态下,当一次风中包含二氧化碳时,所述二氧化碳在一次风中的体积浓度一般控制为0%-15%。

[0024]

在本发明的具体实施方案中,在低负荷工况状态下,当一次风中包含空气时,所述空气在一次风中的体积浓度可以控制为大于等75%且小于100%。

[0025]

在本发明的具体实施方案中,所述一次风的风速在低负荷工况时一般控制为15m/s-20m/s,例如可以是18m/s。

[0026]

在上述煤粉锅炉的低负荷稳燃方法中,所述一次风主要用于挥发分燃烧和煤粉运输。上述低负荷稳燃方法还可以包括向炉膛燃烧器通入二次风的操作,所述二次风主要用于燃烧除挥发分以外剩余的煤粉成分。

[0027]

本发明还提供了一种煤粉锅炉系统,该煤粉锅炉系统能够实现上述煤粉锅炉的低负荷稳燃方法。

[0028]

在本发明的具体实施方案中,上述煤粉锅炉系统可以包括气体管路、磨煤机、炉膛,所述气体管路包括氧气供给管路,所述炉膛设有燃烧器;所述气体管路的出口与所述磨煤机的一次风入口连接、用于向磨煤机输送一次风;所述磨煤机的出口与炉膛的燃烧器的入口连接、用于向炉膛的燃烧器输送煤粉和一次风。

[0029]

在上述煤粉锅炉系统中,所述气体管路还可以包括空气供给管路和/或二氧化碳供给管路;所述空气供给管路和/或二氧化碳供给管路的出口一般先与氧气供给管路的出口汇合,然后再与所述磨煤机的一次风入口连接。

[0030]

在上述煤粉锅炉系统中,所述气体管路的出口与磨煤机的一次风入口之间可以设有气体管路截止阀。

[0031]

在上述煤粉锅炉系统中,所述氧气供给管路、空气供给管路、二氧化碳供给管路分别设有流量调节阀和管路截止阀。在一些具体实施方案中,当输入的二氧化碳为电场储存

封存的二氧化碳时,所述二氧化碳供给管路还可以设有气化装置和加热装置。

[0032]

在本发明的具体实施方案中,所述纯氧可以是空分机产生的氧气,也可以是液氧站产生的氧气。

[0033]

当上述低负荷稳燃方法用于二氧化碳捕获的富氧烟气再循环锅炉中时,纯氧的使用量较大,空分机负荷较大,运行成本很高,厂用电可占电厂发电量的10%,但是只用于空气燃烧模式煤粉炉的低负荷工况时(即本发明提供的低负荷稳燃方法),由于是在保持一次风总量不变的基础上增加了氧气的供给,大部分一次风的氧气还是来自于空气,因此纯氧供给量不大,可以很好的控制使用氧气的成本。因此上述煤粉锅炉系统的供氧装置可以采用比较小的空分机或者直接采用液氧站。在一些具体实施方案中,所述氧气供给管路还可以设有加热装置。当气体管路包括氧气供给管路和二氧化碳供给管路时,即,一次风同时包含纯氧和二氧化碳时,可以通过将纯氧与二氧化碳混合提高气体温度。

[0034]

本发明的有益效果在于:

[0035]

本发明提供的低负荷稳燃方法通过在一次风中添加纯氧,可以在保持一次风总量不变的同时,提高一次风中氧气的浓度以及氧气在炉膛燃烧器一次风粉气流中的均匀分散程度,避免出现燃烧器结焦和烧损的现象发生,有效避免磨煤机一次风管路发生爆燃,显著提高燃烧器的稳定燃烧能力。

附图说明

[0036]

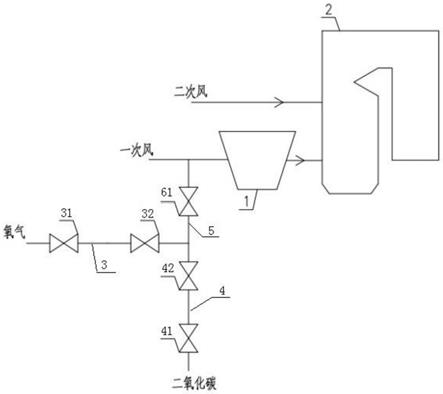

图1为煤粉锅炉系统的结构示意图。

[0037]

符号说明

[0038]

磨煤机1,炉膛2,氧气供给管路3,二氧化碳管路4,第一管路5,氧气流量调节阀31,氧气管路截止阀32,二氧化碳流量调节阀41,二氧化碳管路截止阀42,气体管路截止阀61。

具体实施方式

[0039]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0040]

实施例1

[0041]

本实施例提供了一种指定负荷工况的一次风的最高氧气浓度的确定方法,该方法包括:

[0042]

对于某600mw机组,已知额定100%负荷(满负荷)的一次风速24m/s,满负荷工况的一次风的氧气体积浓度为21%。20%负荷是采用同一煤种需要进行稳燃的最低负荷。20%负荷工况的一次风速的下限是18m/s,20%负荷的燃煤量是满负荷燃煤量的20%。满负荷运行与20%负荷所用是同一煤种,认为满负荷与20%负荷的收到基挥发分相同、二者之比为1。

[0043]

根据计算20%负荷时一次风的最高氧气浓度。

[0044]

将m1/m0=0.2,v

ar1

/v

ar0

=1,ν

pr1

/ν

pr0

=18/24=0.75,代入以上公式,得

到即,对于该机组,在以20%的低负荷保持同一煤种运行时,将一次风中的氧气体积浓度控制在25.68%以下可以保证该机组的长时间安全稳定燃烧运行。

[0045]

实施例2

[0046]

本实施例提供了一种煤粉锅炉系统。如图1所示,该系统包括:磨煤机1,炉膛2和气体管路,磨煤机1设有一次风入口管路,炉膛2中设有燃烧器。

[0047]

气体管路包括氧气供给管路3、二氧化碳供给管路4和第一管路5。二氧化碳供给管路4的入口与出口之间依次设置二氧化碳流量调节阀41、二氧化碳管路截止阀42。当供给的二氧化碳为电厂储存封存的二氧化碳时,二氧化碳供给管路4还设有气化装置和加热装置。氧气供给管路3装有加热装置,且氧气供给管路3的入口与出口之间依次设置氧气流量调节阀31、氧气管路截止阀32。

[0048]

氧气供给管路3的入口连接氧气供给装置,二氧化碳供给管路4的入口连接二氧化碳供给装置。氧气供给管路3的出口与二氧化碳供给管路4的出口汇合于第一管路5的入口并与第一管路5的入口连通。第一管路5的入口与出口之间设有气体管路截止阀61。第一管路5的出口与磨煤机1的一次风入口管路相连。磨煤机1的出口与燃烧器的入口相连。

[0049]

在具体实施方案中,气体管路包含的气体供给管路种类根据一次风中气体成分进行调整。例如,如果一次风由纯氧和空气组成,则本实施例的锅炉系统中的二氧化碳供给管路可以用空气供给管路替代;如果一次风由纯氧、空气、二氧化碳组成,则本实施例中的气体管路可进一步增设空气供给管路,此时氧气供给管路的出口、二氧化碳供给管路的出口、空气供给管路的出口汇合于第一管路的入口并与第一管路的入口连通。

[0050]

实施例3

[0051]

本实施例提供了一种煤粉锅炉的低负荷稳燃方法,该方法可以在实施例2的煤粉锅炉系统中进行。具体地,该方法包括:

[0052]

在20%负荷工况的情况下,将纯氧与空气的混合气体作为一次风输送至磨煤机入口,然后利用该一次风携带煤粉进入炉膛的燃烧器中,同时向炉膛输送二次风,煤粉在燃烧器中燃烧,使煤粉锅炉运行。

[0053]

在上述低负荷运行过程中,一次风速为18m/s、是满负荷运行时一次风速的75%,达到20%负荷的一次风速下限;一次风中氧气的体积浓度为24%、低于实施例2计算的20%负荷时一次风的氧气最高浓度25.68%。

[0054]

在某600mw机组运行上述低负荷稳燃方法,可持续在不小于24h的时间内保持低负荷稳燃运行,在现有锅炉只能在低负荷工况运行1h以内的情况下,本发明提供的低负荷稳燃方法可以大幅度提升锅炉系统的低负荷稳燃运行时间。相比于常规的锅炉运行方法,本发明提供的低负荷稳燃方法因氧气浓度空间分布均匀,很少存在因燃烧方式变化而出现燃烧器结焦、烧损的可能性,可使得燃烧器长时间地处于低负荷稳定运行的状态,也可在浓淡燃烧器的基础上进一步地下探低负荷的程度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1