一种蓄热式热氧化系统的余热回收利用装置的制作方法

1.本发明涉及蓄热式热氧化装置技术领域,更确切地说,它涉及一种蓄热式热氧化系统的余热回收利用装置。

背景技术:

2.蓄热式热氧化炉是解决挥发性有机化合物(vocs)废气的一种方式,广泛应用于印染、胶印行业。印染等行业的前端工艺需要一定的热空气或者热水,正常工艺情况下,这些热源的选择基本是单一确定的。此外,rto装置采用高温氧化废气的原理,氧化反应会放出热量,这部分热量可以循环利用的同时,也将会一定的产生余热。现有技术中,这些余热难以被有效利用。

技术实现要素:

3.本发明的目的是克服现有技术中的不足,提供了一种蓄热式热氧化系统的余热回收利用装置。

4.第一方面,提供了一种蓄热式热氧化系统的余热回收利用装置,包括:rto炉、混风箱、气气换热器、气水换热器、热水储箱、排气筒、新风风机和循环泵;

5.其中,所述rto炉、混风箱、气气换热器、气水换热器和排气筒依次连接;所述气水换热器还与所述热水储箱和所述循环泵相连接,形成闭合回路;所述气气换热器还与所述新风风机相连接;所述混风箱通过第一连接管道与所述气气换热器相连,所述第一连接管道还通过旁通管道连接至排气筒;所述气气换热器通过第二连接管道与所述气水换热器相连,所述第二连接管道还通过第三连接管道与所述旁通管道相连接。

6.作为优选,所述rto炉包括至少一个废气入口与所述废气入口对应的高温热出口,所述高温热出口均与混风箱相连;所述高温热出口输出的净烟气温度范围为0~200℃;所述rto炉还包括高温热旁通出口,所述高温热旁通出口通过第四连接管道与混风箱相连,所述高温热旁通出口输出的热烟气温度在750℃以上;所述第四连接管道上设置有rto炉高温热旁通出口调节阀。

7.作为优选,所述第一连接管道上设置有气气换热器入口隔离阀,所述旁通管道与所述第一连接管道的连接处位于所述气气换热器入口隔离阀远离所述气气换热器的一侧;所述旁通管道上设置有气气换热器入口旁通管隔离阀和气气换热器出口旁通管旁通阀,所述气气换热器入口旁通管隔离阀位于所述旁通管道与所述第一连接管道的连接处和所述旁通管道与第三连接管道的连接处之间,所述气气换热器出口旁通管旁通阀位于所述旁通管道与第三连接管道的连接处和所述旁通管道与排气筒的连接处之间;所述第三连接管道上设置有气气换热器出口旁通阀。

8.作为优选,所述第二连接管道上设置有气水换热器入口隔离阀,所述旁通管道与所述第二连接管道的连接处位于所述气水换热器入口隔离阀远离气水换热器的一侧;所述热水储箱和所述循环泵之间设置有热水储箱出口回水管道调节阀;所述循环泵的入口处设

置有循环泵入口进水管道开关阀。

9.第二方面,提供了一种蓄热式热氧化系统的余热回收利用方法,由第一方面任一所述的蓄热式热氧化系统的余热回收利用装置执行,包括:

10.s1、选择热空气作为需要的热源;

11.s2、选择热水作为需要的热源;

12.s3、同时选择热空气和热水作为需要的热源。

13.作为优选,s1包括:

14.s101、关闭气气换热器入口旁通管隔离阀和气水换热器入口隔离阀;

15.s102、打开气气换热器入口隔离阀、气气换热器出口旁通阀和气气换热器出口旁通管旁通阀;

16.s103、净烟气直通排气筒,新鲜空气通过新风风机和气气换热器的作用,得到热空气。

17.作为优选,s2包括:

18.s201、关闭气气换热器入口隔离阀和气气换热器出口旁通管旁通阀;

19.s202、打开气气换热器入口旁通管隔离阀、气气换热器出口旁通阀和气水换热器入口隔离阀;

20.s203、关闭热水储箱出口回水管道调节阀,打开循环泵入口进水管道开关阀;

21.s204、净烟气直通排气筒,新鲜工艺水通过循环泵和气水换热器的作用,得到热水并存储在热水储箱中。

22.作为优选,s3包括:

23.s301、关闭气气换热器入口旁通管隔离阀、气气换热器出口旁通阀和气气换热器出口旁通管旁通阀;

24.s302、打开气气换热器入口隔离阀和气水换热器入口隔离阀;

25.s303、净烟气从气气换热器和气水换热器换热完全后直通排气筒,新鲜空气通过新风风机和气气换热器的作用,得到热空气,新鲜工艺水通过循环泵和气水换热器的作用,得到热水并存储在热水储箱中。

26.作为优选,s1至s3中,设定热空气温度目标值t1和热水储箱温度目标值t2;t1的温度范围区间为45~130℃,t2的温度范围区间为45~80℃;当热空气出口温度tt02小于热空气温度目标值t1时,调节rto炉高温热旁通出口调节阀的开度大小,使得热空气出口温度tt02达到热空气温度目标值t1;当热水储箱温度tt03小于热水储箱温度目标值t2时,调节rto炉高温热旁通出口调节阀的开度大小,使得热水储箱温度tt03达到热水储箱温度目标值t2。

27.作为优选,s2和s3中,设定混风箱出口温度目标值t3和热水储箱液位目标值l1,t3的温度范围区间为0~200℃,l1的液位区间为0~2.00m,当混风箱出口温度tt01达到混风箱出口温度目标值t3,热水储箱温度tt03小于热水储箱温度目标值t2且热水储箱液位lt01到达热水储箱液位目标值l1时,关闭循环泵入口进水管道开关阀,打开热水储箱出口回水管道调节阀,循环泵、气水换热器和热水储箱之间形成闭式循环管路,不断给热水储箱增加热能,使得tt03达到热水储箱温度目标值t2。

28.本发明的有益效果是:本发明在不影响蓄热式热氧化装置正常运行的前提下,通

过对热空气、热水等热源的选择,完成有效的余热回收。也就是说,本发明可以在处理vocs废气的同时,根据使用者运行需求,提供生产所需热空气和热水。进而本发明可以实现对环境的保护,并有效利用资源,达到节能减排的目的。

附图说明

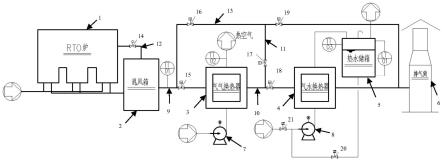

29.图1为本技术提供的一种蓄热式热氧化系统的余热回收利用装置的结构示意图;

30.附图标记说明:rto炉1、混风箱2、气气换热器3、气水换热器4、热水储箱5、排气筒6、新风风机7、循环泵8、第一连接管道9、第二连接管道10、第三连接管道11、第四连接管道12、旁通管道13、rto炉高温热旁通出口调节阀14、气气换热器入口隔离阀15、气气换热器入口旁通管隔离阀16、气气换热器出口旁通阀17、气水换热器入口隔离阀18、气气换热器出口旁通管旁通阀19、热水储箱出口回水管道调节阀20、循环泵入口进水管道开关阀21。

具体实施方式

31.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

32.实施例1:

33.为解决现有技术中印染等行业的前端工艺所需的热源选择单一以及蓄热式热氧化炉产生的余热被浪费等问题,本技术提供了一种蓄热式热氧化系统的余热回收利用装置,除了使用蓄热式热氧化炉的余热产生一定的经济效益外,能够保证蓄热式热氧化炉处理废气达标排放的同时,给了使用者对热源需求的选择权,对使用者带来了极大的选择权和便捷性。具体地,如图1所示,蓄热式热氧化系统的余热回收利用装置包括:rto炉1、混风箱2、气气换热器3、气水换热器4、热水储箱5、排气筒6、新风风机7和循环泵8;

34.其中,rto炉1、混风箱2、气气换热器3、气水换热器4和排气筒6依次连接;气水换热器4还与热水储箱5和循环泵8相连接,形成闭合回路;气气换热器3还与新风风机7相连接;混风箱2通过第一连接管道9与气气换热器3相连,第一连接管道9还通过旁通管道13连接至排气筒6;气气换热器3通过第二连接管道10与气水换热器4相连,第二连接管道10还通过第三连接管道11与旁通管道13相连接。

35.rto炉1包括至少一个废气入口与废气入口对应的高温热出口,高温热出口均与混风箱2相连;rto炉1还包括高温热旁通出口,高温热旁通出口通过第四连接管道12与混风箱2相连;第四连接管道12上设置有rto炉高温热旁通出口调节阀14。需要说明的是,上述高温热出口排出的是废气经过rto炉1高温氧化后的接近90%的气体,一般该高温热出口输出的净烟气温度范围为0~200℃,混风箱出口的温度范围主要取决于高温热出口的温度和风量。此外,高温热旁通出口输出的热烟气温度在750℃以上,该高温热旁通出口的高温仅做调节用。

36.第一连接管道9上设置有气气换热器入口隔离阀15,旁通管道13与第一连接管道9的连接处位于气气换热器入口隔离阀15远离气气换热器3的一侧;旁通管道13上设置有气气换热器入口旁通管隔离阀16和气气换热器出口旁通管旁通阀19,气气换热器入口旁通管隔离阀16位于旁通管道13与第一连接管道9的连接处和旁通管道13与第三连接管道11的连

接处之间,气气换热器出口旁通管旁通阀19位于旁通管道13与第三连接管道11的连接处和旁通管道13与排气筒6的连接处之间;第三连接管道11上设置有气气换热器出口旁通阀17。

37.第二连接管道10上设置有气水换热器入口隔离阀18,旁通管道13与第二连接管道10的连接处位于气水换热器入口隔离阀18远离气水换热器4的一侧;热水储箱5和循环泵8之间设置有热水储箱出口回水管道调节阀20;循环泵8的入口处设置有循环泵入口进水管道开关阀21。

38.如图1所示,蓄热式热氧化系统的余热回收利用装置通过连接管道(如旁通管道13、第一连接管道9等)和装置中的部件构成了净烟气回路、热空气回路和热水回路。

39.具体地,在净烟气回路上,本技术采用混风箱2和气气换热器3以及气水换热器4串联的方式。在图1中,废气与rto炉1的入口相连,rto炉1和混风箱2之间通过rto炉1高温热出口管道和rto炉高温热旁通出口调节阀14相连接。混风箱2、气气换热器3、气水换热器4之间都分别采用隔离阀(如气气换热器入口隔离阀15、气气换热器入口旁通管隔离阀16、气水换热器入口隔离阀18)和旁通阀(如气气换热器出口旁通阀17和气气换热器出口旁通管旁通阀19)相连接,且都通向排气筒6。

40.在热空气回路上,新鲜空气通入新风风机7的入口,新风风机7和气气换热器3之间直接相连,热空气侧接口管道为使用者所需热空气。该热空气具有一定的温度,示例地,热空气侧接口管道上配有带有远传功能的温度计,工作人员可以根据温度计显示的温度判断产生的热空气是否符合需求。

41.在热水回路上,新鲜工艺水通向循环泵入口进水管道开关阀21,此外循环泵8、气水换热器4和热水储箱5之间都采用直连方式,形成一个闭式水循环管路,并且热水储箱5还可以向外部输出热水。热水储箱5和循环泵8之间采用热水储箱出口回水管道调节阀20进行调节,保证气水换热器4入口一直有水(新鲜工艺水或者热水储箱内的水)。此外,热水储箱5上还可以配有带有远传功能的液位计和温度计。

42.实施例2:

43.一种蓄热式热氧化系统的余热回收利用方法,包括:

44.s1、选择热空气作为需要的热源;

45.s2、选择热水作为需要的热源;

46.s3、同时选择热空气和热水作为需要的热源。

47.s1包括:

48.s101、关闭气气换热器入口旁通管隔离阀16和气水换热器入口隔离阀18;

49.s102、打开气气换热器入口隔离阀15、气气换热器出口旁通阀17和气气换热器出口旁通管旁通阀19;

50.s103、净烟气直通排气筒6,新鲜空气通过新风风机7和气气换热器3的作用,得到热空气。

51.s2包括:

52.s201、关闭气气换热器入口隔离阀15和气气换热器出口旁通管旁通阀19;

53.s202、打开气气换热器入口旁通管隔离阀16、气气换热器出口旁通阀17和气水换热器入口隔离阀18;

54.s203、关闭热水储箱出口回水管道调节阀20,打开循环泵入口进水管道开关阀21;

55.s204、净烟气直通排气筒6,新鲜工艺水通过循环泵8和气水换热器4的作用,得到热水并存储在热水储箱5中。

56.s3包括:

57.s301、关闭气气换热器入口旁通管隔离阀16、气气换热器出口旁通阀17和气气换热器出口旁通管旁通阀19;

58.s302、打开气气换热器入口隔离阀15和气水换热器入口隔离阀18;

59.s303、净烟气从气气换热器3和气水换热器4换热完全后直通排气筒6,新鲜空气通过新风风机7和气气换热器3的作用,得到热空气,新鲜工艺水通过循环泵8和气水换热器4的作用,得到热水并存储在热水储箱5中。

60.此外,s1至s3中,设定热空气温度目标值t1和热水储箱温度目标值t2;t1的温度范围区间为45~130℃,t2的温度范围区间为45~80℃;当热空气出口温度tt02小于热空气温度目标值t1时,可以通过小范围调节rto炉高温热旁通出口调节阀14的开度大小,使得热空气出口温度tt02达到热空气温度目标值t1;当热水储箱温度tt03小于热水储箱温度目标值t2时,可以适当调节rto炉高温热旁通出口调节阀14的开度大小,使得热水储箱温度tt03达到热水储箱温度目标值t2。

61.s2和s3中,设定混风箱出口温度目标值t3和热水储箱液位目标值l1,t3的温度范围区间为0~200℃,l1的液位区间为0~2.00m;当混风箱出口温度tt01达到混风箱出口温度目标值t3,热水储箱温度tt03小于热水储箱温度目标值t2且热水储箱液位lt01到达热水储箱液位目标值l1时,关闭循环泵入口进水管道开关阀21,打开热水储箱出口回水管道调节阀20,循环泵8、气水换热器4和热水储箱5之间形成闭式循环管路,不断给热水储箱5增加热能,使得tt03达到热水储箱温度目标值t2。需要说明的是,混风箱出口温度目标值t3受限于换热器入口的材料耐温值,示例地,混风箱出口温度目标值t3为200℃,混风箱出口温度tt01需要小于或等于200℃。

62.综上所述,上述余热利用装置的热源可根据需要,进行实时的选择。本发明可以在处理vocs废气的同时,根据使用者运行需求,提供生产所需热空气和热水。在处理vocs废气的同时,进行有选择的余热回收利用,在实现环境保护的同时,可以有效利用资源,达到节能的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1