一种对氨废渣焚烧处理工艺及系统的制作方法

1.本发明涉及危险废物处理技术领域,尤其涉及一种对氨废渣焚烧处理工艺及系统。

背景技术:

2.对氨废渣是对氨基苯酚生产工艺过程产生的工业废料,是氨基化合物、水、氢氧化钠等多种物质的混合物。该物质有以下特性:

3.1)对氨废渣常温下为液固两相混合状态,并有结晶物析出。

4.2)对氨废渣温度在60~95℃范围内时为黑色粘稠性液体,无固定熔点。

5.3)属于有毒性物质,职业接触毒性为ⅰ类。

6.4)具有腐蚀性,ph值为9~10。

7.5)具有一定的可燃性,热值在2000~8000kcal/kg。

8.由于对氨废渣具有毒性、腐蚀性、易燃性等危险特性,容易对环境和人体健康造成有害影响,因此被列入国家危险废物名录,属于hw11类危险废弃物。按照规定,对氨废渣在储运和处置过程中需要严格按照危险废物相关要求和标准进行管理。

9.对氨废渣在不同温度下的物质形态不同,而目前行业内尚无对不同温度下对氨废渣焚烧处理的工艺。

技术实现要素:

10.本发明提供了一种对氨废渣焚烧处理工艺及系统,针对不同温度下对氨废渣物料具有不同形态的特点提出不同的解决方案,通过分类储运+焚烧工艺实现不同温度形态下对氨废渣的处理。

11.为了达到上述目的,本发明采用以下技术方案实现:

12.一种对氨废渣焚烧处理工艺,对于不同温度下对应形态的对氨废渣物料采取不同的处理措施;

13.(1)常温下对氨废渣为液固两相混合状态时,处理过程如下:

14.a)对氨废渣经过沉淀分离池分离为固废和废液:

15.b)固废进入干燥筒干燥,干燥筒内通入蒸汽作为干燥介质去除固废中的水分,固废的湿度降低到20%~60%后送入焚烧系统焚烧处理;

16.c)废液直接送至焚烧系统的燃烧器进行焚烧;

17.(2)温度为60℃~90℃的高温对氨废渣为粘稠性液体,处理过程如下:

18.a)高温对氨废渣进入对氨废渣储罐存储并进行搅拌;

19.b)搅拌均匀后的高温对氨废渣送至焚烧系统的燃烧器进行焚烧。

20.所述焚烧系统包括回转窑及二燃室,焚烧系统的燃烧器包括回转窑废液燃烧器及二燃室废液燃烧器;焚烧后产生的高温烟气进入余热锅炉;余热锅炉产生的蒸汽用于以下3个方面:

21.(1)作为干燥筒烘干固废的热源:

22.(2)作为对氨废渣储罐伴热的热源,使对氨废渣的温度保持在60℃~90℃范围内;

23.(3)作为焚烧系统中燃烧器的清洗介质,以及焚烧系统的降温消火介质,具体为:

24.a)定期使用蒸汽对焚烧系统中的燃烧器进行吹扫;

25.b)当焚烧系统出现超温或者局部温度过高的现象时,通过燃烧器向焚烧系统内通入蒸汽,一方面起到降温的效果,另一方面降低焚烧系统内部氧含量,抑制焚烧系统内可燃物燃烧过程,达到“消火”或者“灭火”的效果。

26.一种对氨废渣焚烧处理系统,包括沉淀分离池、干燥筒、进料装置、对氨废渣储罐、回转窑、二燃室、出渣装置及余热锅炉;所述回转窑、二燃室及余热锅炉依次连接;所述沉淀分离池设常温对氨废渣入口、固废出口及废液出口,固废出口与干燥筒的物料入口连接,干燥筒的物料出口与回转窑的进料装置连接;沉淀分离池的废液出口连接回转窑废液燃烧器的入口;所述对氨废渣储罐设有高温对氨废渣入口及高温对氨废渣出口,高温对氨废渣出口分别连接回转窑废液燃烧器的入口及二燃室废液燃烧器的入口;二燃室的底部设出渣装置,余热锅炉设蒸汽出口。

27.所述余热锅炉的蒸汽出口通过蒸汽管道连接干燥筒的热源入口。

28.所述对氨废渣储罐的外侧设蒸汽伴热装置,余热锅炉的蒸汽出口通过蒸汽管道连接蒸汽伴热装置的伴热蒸汽入口。

29.所述余热锅炉的蒸汽出口通过蒸汽管道连接回转窑废液燃烧器的入口以及二燃室废液燃烧器的入口。

30.与现有技术相比,本发明的有益效果是:

31.1)处理对象温度适应性好;能够处理不同温度形态下的对氨废渣,既能处理常温下液固分离后的对氨废渣,也能处理高温下状态为黑色粘稠性液体的对氨废渣;

32.2)高效利用余热锅炉产生的蒸汽,蒸汽在本发明中有三个用途,四个去向。

33.3)本发明具有节能、安全、环保等特点。

附图说明

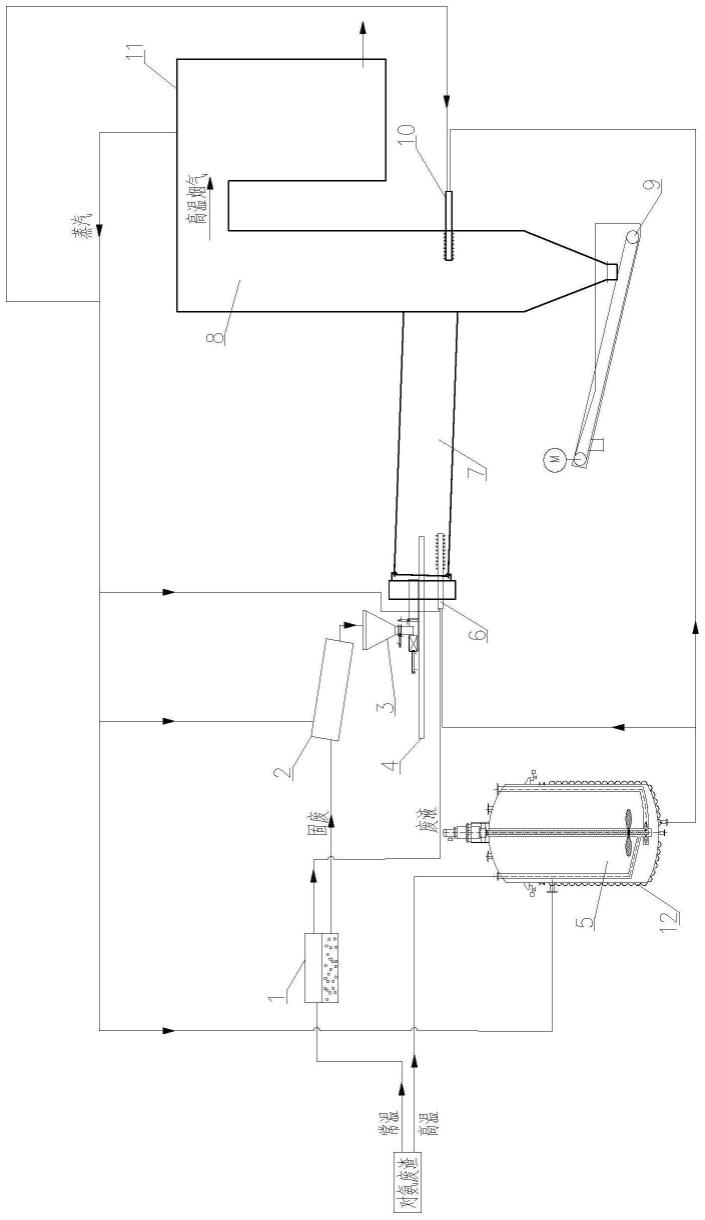

34.图1是本发明所述一种对氨废渣焚烧处理系统的结构示意图。

35.图中:1.沉淀分离池 2.干燥筒 3.料斗 4.进料装置 5.对氨废渣储罐 6.回转窑废液燃烧器 7.回转窑 8.二燃室 9.出渣装置 10.二燃室废液燃烧器 11.余热锅炉 12.蒸汽伴热装置

具体实施方式

36.下面结合附图对本发明的具体实施方式作进一步说明:

37.如图1所示,本发明所述一种对氨废渣焚烧处理工艺,对于不同温度下对应形态的对氨废渣物料采取不同的处理措施;

38.(1)常温下对氨废渣为液固两相混合状态时,处理过程如下:

39.a)对氨废渣经过沉淀分离池1分离为固废和废液:

40.b)固废进入干燥筒2干燥,干燥筒2内通入蒸汽作为干燥介质去除固废中的水分,固废的湿度降低到20%~60%后送入焚烧系统焚烧处理;

41.c)废液直接送至焚烧系统的燃烧器进行焚烧;

42.(2)温度为60℃~90℃的高温对氨废渣为粘稠性液体,处理过程如下:

43.a)高温对氨废渣进入对氨废渣储罐5存储并进行搅拌;

44.b)搅拌均匀后的高温对氨废渣送至焚烧系统的燃烧器进行焚烧。

45.所述焚烧系统包括回转窑7及二燃室8,焚烧系统的燃烧器包括回转窑废液燃烧器6及二燃室废液燃烧器10;焚烧后产生的高温烟气进入余热锅炉11;余热锅炉11产生的蒸汽用于以下3个方面:

46.(1)作为干燥筒2烘干固废的热源:

47.(2)作为对氨废渣储罐5伴热的热源,使对氨废渣的温度保持在60℃~90℃范围内;

48.(3)作为焚烧系统中燃烧器的清洗介质,以及焚烧系统的降温消火介质,具体为:

49.a)定期使用蒸汽对焚烧系统中的燃烧器进行吹扫;

50.b)当焚烧系统出现超温或者局部温度过高的现象时,通过燃烧器向焚烧系统内通入蒸汽,一方面起到降温的效果,另一方面降低焚烧系统内部氧含量,抑制焚烧系统内可燃物燃烧过程,达到“消火”或者“灭火”的效果。

51.一种对氨废渣焚烧处理系统,包括沉淀分离池1、干燥筒2、进料装置4、对氨废渣储罐5、回转窑7、二燃室8、出渣装置9及余热锅炉11;所述回转窑7、二燃室8及余热锅炉11依次连接;所述沉淀分离池1设常温对氨废渣入口、固废出口及废液出口,固废出口与干燥筒2的物料入口连接,干燥筒2的物料出口与回转窑7的进料装置4连接;沉淀分离池1的废液出口连接回转窑废液燃烧器6的入口;所述对氨废渣储罐5设有高温对氨废渣入口及高温对氨废渣出口,高温对氨废渣出口分别连接回转窑废液燃烧器6的入口及二燃室废液燃烧器10的入口;二燃室8的底部设出渣装置9,余热锅炉11设蒸汽出口。

52.所述余热锅炉11的蒸汽出口通过蒸汽管道连接干燥筒2的热源入口。

53.所述对氨废渣储罐5的外侧设蒸汽伴热装置12,余热锅炉11的蒸汽出口通过蒸汽管道连接蒸汽伴热装置12的伴热蒸汽入口。

54.所述余热锅炉11的蒸汽出口通过蒸汽管道连接回转窑废液燃烧器6的入口以及二燃室废液燃烧器10的入口。

55.本发明用于处理在不同温度下对应具有不同形态的对氨废渣。常温状态的对氨废渣为液固混合状态,经过液固分离后固废及废液分别进入焚烧系统处理。60℃~90℃下的高温对氨废渣状态为粘稠性液体,无固定熔点,将其送入对氨废渣储罐存储、搅拌均匀后,送焚烧系统处理。

56.对氨废渣经回转窑+二燃室的焚烧系统处理后产生高温烟气和炉渣,炉渣通过出渣装置排出。高温烟气进入余热锅炉产生蒸汽,产生的蒸汽有三个用途:分别作为对氨废液储罐的伴热热源、干燥筒的热源、燃烧器清洗和降温消火介质。

57.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

58.【实施例】

59.如图1所示,本实施例中,一种对氨废渣焚烧处理系统包括沉淀分离池1、干燥筒2、料斗3、进料装置4、对氨废渣储罐5、回转窑废液燃烧器6、回转窑7、二燃室8、出渣装置9、二

燃室废液燃烧器10、余热锅炉11及蒸汽伴热装置12。

60.上述系统用以处理不同温度下对应具有不同形态的对氨废渣。

61.常温下对氨废渣为液固两相混合状态,对氨废渣先经过沉淀分离池1分离为固废和废液:固废进入干燥筒2干燥,干燥筒2内通入蒸汽作为干燥介质去除固废里的水分,固废湿度降低到20%后,通过料斗3和进料装置4送入进入回转窑7处理。废液则直接送至回转窑废液燃烧器6和二燃室废液燃烧器10进行焚烧。

62.60℃~90℃下的高温的对氨废渣为粘稠性液体,无固定熔点,对氨废渣先进入对氨废渣储罐5存储并搅拌均匀,然后分别通过回转窑废液燃烧器6和二燃室废液燃烧器10进入回转窑7和二燃室10内焚烧。

63.对氨废渣经回转窑6和二燃室10焚烧处理后产生高温烟气和炉渣,炉渣通过出渣装置9排出。高温烟气进入余热锅炉11产生蒸汽。

64.余热锅炉11产生的蒸汽有以下三个用途:

65.1)作为干燥筒2烘干对氨废渣的热源;对于常温对氨废渣,经沉淀分离池1分离后的固态废渣需要进入干燥筒2进行干燥。余热锅炉11产生的蒸汽可以作为干燥筒2的热源,用于减少固废中的水分,降低进入焚烧系统的总物料量,减少焚烧系统燃料消耗量;

66.2)作为对氨废渣储罐5伴热的热源;高温对氨废渣首先进入对氨废渣储罐5内存储并搅拌,为了保证物料的工作温度在60℃~90℃范围内,本实施例采用了蒸汽伴热装置12对对氨废渣储罐5进行伴热,余热锅炉11产生的蒸汽可作为对氨废渣储罐5伴热的热源;

67.3)作为回转窑废液燃烧器6和二燃室废液燃烧器10清洗以及焚烧系统降温消火介质,具体过程为:

68.焚烧系统的燃烧器在运行过程中可能出现堵塞或者管壁沉积杂质的问题。针对这一问题,定期使用高温蒸汽对燃烧器进行吹扫,清理燃烧器内的对氨废渣杂质,保持燃烧器正常运行。

69.当焚烧系统出现超温或者局部温度过高的现象时,可以通过回转窑废液燃烧器6和二燃室废液燃烧器10向焚烧系统内通入蒸汽,一方面可以起到降温的效果;另一方面能够降低焚烧系统内部氧含量,抑制焚烧系统内可燃物燃烧过程,达到“消火”或者“灭火”的效果。

70.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1