燃烧器和燃烧系统的制作方法

1.本实用新型涉及燃煤锅炉领域,具体而言,涉及一种燃烧器和燃烧系统。

背景技术:

2.氨(nh3)作为一种零碳燃料,可直接用作燃煤锅炉燃料,与传统的化石燃料相比,能够大幅削减co2排放量,为实现大规模co2 减排提供技术路线。然而,氨燃烧时存在两个主要技术问题:

①

nh3 燃烧特性差,着火温度高,火焰传播速度慢,可燃极限范围窄,存在 nh3是否可以稳定着火和完全燃烧的问题;

②

nh3分子中含有氮原子,燃烧过程控制不当易生成大量燃料型nox(氮氧化物),存在如何抑制nox生成问题。

3.目前,氨燃料的燃烧应用尚未得到普及,主要应用集中在内燃机、燃气轮机等领域。氨煤混燃方面的工业研究则更少,仅日本进行了相关工业试验研究,ihi株式会社与日本东北大型合作,开发了一种可实现氨煤混烧的燃烧器,在已有煤粉燃烧器三段空气管道插入氨专用燃烧器;三菱动力株式会社开发了一种固体燃料与氨混合燃烧燃烧器 (申请号201980032296.6),将氨燃料透过二次风朝向距离氨喷嘴出口下游的炉膛火焰中还原区域供给。

4.现有技术的燃烧系统通过将氨燃料通过助燃空气,进而供给到燃烧器外火焰的还原区域。这种方式一方面,仅是意图朝向还原区域供给氨燃料以达到抑制nox生产的目的,然而在燃烧器出口复杂的流场组织下,不能保证精准的将氨燃料引入到还原区域,因此抑制nox 生成效果不佳;另一方面,氨燃料含有氮,而氨燃料供给喷嘴处于助燃空气中,造成喷出后的氨燃料与过量氧的混合,当氧过量时燃烧过程易产生nox。

技术实现要素:

5.本实用新型旨在提供一种有利于降低燃烧过程中产生的氮的氧化物的燃烧器和燃烧系统。

6.根据本实用新型实施例的一个方面,本实用新型提供了一种燃烧器,燃烧器包括:

7.出口;

8.风煤进口,被配置成引入煤粉和一次风;

9.风煤通道,包括与风煤进口连通的进口端和出口端;

10.氨燃料喷口,与风煤通道连通,以将氨燃料喷口输出的氨燃料与风煤通道内的煤粉混合;

11.点火源,设在风煤通道内,以点燃风煤通道内的煤粉和氨燃料;

12.燃烧筒,一端与风煤通道的出口端连通,另一端与出口连通。

13.在一些实施例中,燃烧器包括多个氨燃料喷口,多个氨燃料喷口沿风煤通道的周向布置。

14.在一些实施例中,燃烧器包括沿风煤通道的延伸方向布置的多个氨燃料喷口排,每个氨燃料喷口排包括沿风煤通道的周向布置的多个氨燃料喷口。

15.在一些实施例中,相邻两个氨燃料喷口排的氨燃料喷口错位/并列布置。

16.在一些实施例中,

17.在风煤通道的横截面中,氨燃料喷口的朝向相对于风煤通道的延伸方向朝顺时针方向或逆时针方向倾斜,以使氨燃料形成旋转的涡流;和/或

18.在风煤通道的纵截面中,氨燃料喷口的朝向相对于风煤通道的径向倾斜地设置。

19.在一些实施例中,

20.在风煤通道的横截面中,氨燃料喷口的朝向与风煤通道的径向之间的夹角为0-80

°

;

21.在风煤通道的纵截面中,氨燃料喷口的朝向与风煤通道的延伸方向之间的夹角为20

°‑

160

°

。

22.在一些实施例中,燃烧器还包括二次风通道流路,二次风通道流路包括与燃烧筒沿燃烧筒的径向布置并与出口连通的二次风通道。

23.在一些实施例中,二次风通道的出口端沿燃烧筒的靠近出口的出口端的周向布置。

24.在一些实施例中,点火源为常开式点火源。

25.在一些实施例中,燃烧器包括:

26.第一筒体,其内腔用于构成风煤通道;

27.第二筒体,套设在第一筒体外,第二筒体的内腔的至少一部分构成燃烧筒。

28.在一些实施例中,第二筒体的长度大于第一筒体,第二筒体的一端套设在第一筒体外,第二筒体的另一端与出口连通。

29.在一些实施例中,燃烧器还包括套设在第二筒体的靠近出口的一端的第三筒体,第三筒体与第二筒体之间的环形腔形成向出口输送二次风的二次风通道。

30.根据本实用新型的另一方面,还提供了一种燃烧系统,燃烧系统包括:

31.炉膛;

32.上述的燃烧器,燃烧器的出口与炉膛连通。

33.应用本技术的技术方案,将具有难着火、燃烧稳定性差的氨燃料混入煤粉燃烧器的煤粉气流中,具体地,混入内燃式煤粉燃烧器的风煤通道2的浓煤粉气流内,实现氨燃料与煤粉燃料的充分快速混合,在点火源的作用下煤粉和氨燃料迅速着火共燃且具有高比例混氨适应性,燃烧器能够在燃烧初期营造有利于提高氨燃烧火焰传播速度、增强氨燃烧强度且能够抑制nox生成的富燃料还原性区域,达到了抑制 nox生成的目的,有利于降低燃烧过程中产生的氮氧化物的量。

34.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

35.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

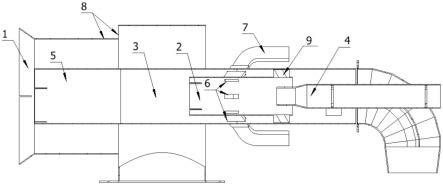

36.图1示出了本实用新型的实施例的燃烧器的结构示意图。

具体实施方式

37.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.如图1所示,本实施例的燃烧器包括出口1、风煤进口、风煤通道2、氨燃料喷口6、点火源4和燃烧筒3。风煤进口被配置成引入煤粉和一次风;风煤通道2包括与风煤进口连通的进口端和出口端;氨燃料喷口6与风煤通道2连通,以将氨燃料喷口6输出的氨燃料与风煤通道2内的煤粉混合。

39.点火源4设在风煤通道2内,以点燃风煤通道2内的煤粉和氨燃料。燃烧筒3的一端与风煤通道2的出口端连通,另一端与出口1连通。

40.本实施例中,将具有难着火、燃烧稳定性差的氨燃料混入煤粉燃烧器的煤粉气流中,具体地,混入内燃式煤粉燃烧器的风煤通道2的浓煤粉气流内,实现氨燃料与煤粉燃料的充分快速混合,在点火源的作用下迅速着火共燃且具有高比例混氨适应性,燃烧器能够在燃烧初期营造有利于提高氨燃烧火焰传播速度、增强氨燃烧强度且能够抑制 nox生成的富燃料还原性区域,达到了抑制nox生成的目的,有利于降低燃烧过程中产生的氮氧化物的量。

41.本实施例的燃烧器实现了氨燃料在燃烧器内部燃烧,在点火源的作用下,煤粉热解大量析出挥发份,所析出的活性物质ch4/h2等,有利于强化nh3的着火并增强氨燃料的燃烧强度并保证稳燃。

42.在一些实施例中,点火源为等离子体发生器,借助离子体发生器释放的高温等离子体,等离子体起到预活化nh3的作用,在等离子体作用下,nh3产生大量nh3、nh2、nh等高反应活性基团。解决难着火氨燃料点火问题。由于氨本身的还原性质,在还原性气氛强的气氛中下有利于抑制煤粉nox生成。因此,该共燃方式能起到氨燃料与煤燃料优势互补的作用。

43.在一些实施例中,点火源4为持续工作的常开式点火源。

44.燃烧器包括多个氨燃料喷口6,多个氨燃料喷口6沿风煤通道2的周向布置。氨燃料喷口3的横截面可以为圆形、椭圆形或方形。

45.燃烧器包括多个氨燃料管路7,氨燃料管路7与氨燃料喷口3一一对应地设置,氨燃料管路7向相应的氨燃料喷口3输送氨燃料。在一些实施例中,氨燃料管路7的延伸方向与相应的氨燃料喷口3的朝向相顺应,也即氨燃料管路7在风煤通道5的周向上螺旋地延伸,以使氨燃料形成旋转的涡流。

46.在一些实施例中,燃烧器包括沿风煤通道2的延伸方向布置的多个氨燃料喷口排,每个氨燃料喷口排包括沿风煤通道2的周向布置的多个氨燃料喷口6。

47.在一些实施例中,相邻两个氨燃料喷口排的氨燃料喷口6错位/ 并列布置,以便形成几个环形的氨燃料与浓煤粉的混合层。

48.在风煤通道2的横截面中,氨燃料喷口6的朝向相对于风煤通道 2的延伸方向朝顺

时针方向或逆时针方向倾斜,以使氨燃料形成旋转的涡流,氨燃料射流旋转扩散,增加火焰锋面面积强化燃烧,以进一步提升高比例混氨适应性。在风煤通道2的横截面中,氨燃料喷口6 的朝向与风煤通道2的径向之间的夹角为0-80

°

。

49.在风煤通道2的纵截面中,氨燃料喷口6的朝向相对于风煤通道 2的径向倾斜地设置。在风煤通道2的纵截面中,氨燃料喷口6的朝向与风煤通道2的延伸方向之间的夹角为20

°‑

160

°

。

50.氨燃料射流喷出后形成一面旋转,一面扩散前进的状态,从而加强扰动促进氨燃料和煤粉混合,增加燃料与空气的接触面积,有利于强化燃烧和组织火焰。旋转射流使得轴向和径向建立压力梯度,在旋流射流内部建立涡流区,在燃烧过程中卷吸烟气对着火的稳定性起着重要作用。氨燃料射流喷出速度应保证射流在一次风粉中的穿透深度。

51.燃烧器还包括二次风通道流路8,二次风通道流路8包括与燃烧筒3 沿燃烧筒3的径向布置并与出口1连通的二次风通道。二次风流路还包括设在二次风通道的远离出口1的一端的二次风箱,该风箱与二次风通道的进口端连通,二次风通道的靠近出口1的一端为出口端,该出口端与出口1连通。

52.燃烧器二次风流路8可设计空气分级进一步降低nox生成,设置一级或多级,组成内二次风和外二次风,并可设置旋流器及风量调节装置调节旋流强度和各级二次风用风比例,适应于不同比例氨煤混情况下的最佳氧化还原区段,拓宽燃烧器在高比例混氨燃料的适应性。

53.在一些实施例中,多个二次风通道沿燃烧筒3的径向有内至外一次布置。

54.二次风通道的出口端沿燃烧筒3的靠近出口1的出口端的周向布置。

55.燃烧器包括第一筒体和第二筒体,第一筒体的内腔用于构成风煤通道2;第二筒体套设在第一筒体外,第二筒体的内腔的至少一部分构成燃烧筒3。第二筒体的内径大于第一筒体的外径,燃烧器还包括设置在第一筒体和第二筒体之间的支撑部件10。

56.燃烧筒3采用单极或多级燃烧筒,使氨煤混合燃烧火焰逐级放大,且燃烧筒内可设置煤粉浓缩器等实现煤粉燃料分级;并进一步拓宽燃烧器对氨混率适应范围,使燃烧稳定。

57.第二筒体的长度大于第一筒体,第二筒体的一端套设在第一筒体外,第二筒体的另一端与出口1连通。

58.燃烧器还包括套设在第二筒体的靠近出口1的一端的第三筒体,第三筒体与第二筒体之间的环形腔形成向出口输送二次风的二次风通道。

59.该燃烧器的工作过程:参与燃烧的浓煤粉气流进入风煤通道2,淡煤粉气流进入燃烧筒3。在保持工作状态的点火源4的作用下,浓煤粉在风煤通道2内部被点燃;同时,氨燃料喷口6设置于内燃式煤粉燃烧风煤通道2上,将氨燃料混入高浓度煤粉燃料中,由于点火源4持续提供能量,且燃烧初期煤粉热解析出大量含活性物质ch4/h2等的挥发分作用下,增强了氨燃料燃烧强度,有利于其快速着火与自持燃烧;尤其对于等离子体点火源,等离子体起到预活化nh3的作用,在等离子体作用下, nh3产生大量nh3、nh2、nh等高反应活性基团。燃烧器内部视情况紧跟中心筒设置若干级燃烧筒,并且可设置煤粉浓缩装置,使煤粉与氨燃料在内部被逐级点燃,同时能够在燃烧器内部实现深度燃料分级,有利于抑制nox生成。处于点燃着火状态的氨煤混合燃料从燃烧器喷口5喷出进入炉膛。燃料燃尽所需剩余空气由燃烧器二次风系统8提供,或由燃烧器二次风系统8及炉膛燃尽风提供以在炉膛内进一步燃尽及

降低nox。

60.根据本实用新型的另一方面还提供了一种燃烧系统,燃烧系统包括炉膛和上述的燃烧器。燃烧器的出口1与炉膛连通。

61.以上仅为本实用新型的示例性实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1