结构改良的低氮燃烧头的制作方法

1.本实用新型属于机械技术领域,涉及一种低氮燃烧头,特别是一种结构改良的低氮燃烧头。

背景技术:

2.低氮燃烧器,通过调节燃烧空气和燃烧头,以获得最佳的燃烧参数。

3.燃烧头是燃烧器的重要组成部分,其结构如申请人之前提出的一种低氮燃烧头(申请号:202010265857.1)低氮燃烧头,包括筒体和呈环形的防回火单元,筒体至少有两个,防回火单元和筒体数量相同,且筒体和防回火单元沿筒体轴向交替分布,防回火单元的两端分别为进口和出口,且处于末尾的防回火单元的出口通过封板封闭,其特征在于,处于相邻两防回火单元之间的这一筒体的侧壁上设有多个排气小孔,排气小孔沿筒体的径向贯穿设置,处于同一筒体上的多个排气小孔沿筒体的周向间隔均布。

4.上述的燃烧头应用在大风量时,燃烧头前段存在较高风压风速,容易造成过氧引起脱火,且在冬天气压降低的情况下,上述情况更为明显。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种火焰燃烧稳定的结构改良的低氮燃烧头。

6.本实用新型的目的可通过下列技术方案来实现:结构改良的低氮燃烧头,包括封板、筒体和防回火单元,筒体至少有两个,防回火单元和筒体数量相同,且防回火单元和筒体沿筒体轴向前后交替分布,防回火单元包括沿筒体轴向分布的多个环体,其特征在于,封板的后侧面上一体成型有环部,环部插入处于最前面的环体内并将该环体的前端口封闭;封板、环部和处于最前面的环体之间形成呈环状的排气槽,环部外壁和处于最前面的环体之间形成呈环状的封闭腔,环部侧壁上径向贯穿有一圈连通封闭腔的排气孔一,环体上轴向贯穿有一圈排气孔二,且封闭腔和排气槽通过上述排气孔二连通。

7.使用时,含有燃气的可燃气体由处于最后面的筒体流入,并往前流动,而通过排气孔一、封闭腔、排气孔二和排气槽配合,以形成使燃烧头内部与外部连通的排气通道,使燃烧头前段内的风少量外溢,以减低燃烧头前段位置的风压和风速,确保燃烧头前段稳定、均匀燃烧。

8.在上述的结构改良的低氮燃烧头中,上述的排气槽由前槽面、后槽面以及处于前槽面和后槽面之间的槽底面构成,前槽面和后槽面均为平面并沿筒体轴向分布,上述的排气孔二的前孔口位于后槽面上。排气槽的轴向截面大致呈“凵”形,促使外溢的风向排气槽四周散开,有效避免风后移阻拦防回火单元处的风外溢,进一步确保火焰燃烧稳定性。

9.在上述的结构改良的低氮燃烧头中,排气孔二的数量多于排气孔一,以将流入封闭腔内的风分成更小团往外排出,使风更快向外散去,进一步避免影响火焰燃烧。

10.在上述的结构改良的低氮燃烧头中,处于最前面的环体的内壁上成型有呈环状的

凹槽,且凹槽与环部外壁之间形成上述的封闭腔,使排气槽深度最大化,进一步阻挡排气孔二流出的风往后移动。

11.在上述的结构改良的低氮燃烧头中,环部的外侧面和端面均紧压在处于最前面的环体内壁上形成密封,具有结构简单、安装方便的优点。

12.在上述的结构改良的低氮燃烧头中,处于相邻两防回火单元之间的这一筒体的侧壁上设有多个小孔,可使少部分带有燃气的风快速、稳定排出,确保相邻两防回火单元外表面燃气均匀、充足分布,在高风压下不容易脱火,增加火焰燃烧稳定性。

13.在上述的结构改良的低氮燃烧头中,小孔设置在筒体后端,让燃烧头后段扩散的可燃气体尽可能不离焰,同时扩散的气压可以抑制小孔径向喷射时有离焰现象,进一步提高后段火焰燃烧稳定性。

14.在上述的结构改良的低氮燃烧头中,多个小孔组成多个沿筒体轴向分布的孔单元,每个孔单元均包含多个沿筒体周向均布的上述小孔,以进一步提高燃烧头后段燃烧稳定性。

15.在上述的结构改良的低氮燃烧头中,相邻两孔单元中的小孔位置错开设置,使可燃气体更均匀分布在筒体外表面,进一步加强火焰燃烧稳定性。

16.与现有技术相比,本结构改良的低氮燃烧头具有以下优点:

17.1、通过排气孔一、封闭腔、排气孔二和排气槽配合,以形成使燃烧头内部与外部连通的排气通道,使燃烧头前段内的风少量外溢,以减低燃烧头前段位置的风压和风速,确保燃烧头前段稳定、均匀燃烧。

18.2、处于相邻两防回火单元之间的这一筒体的侧壁上设有多个小孔,可使少部分带有燃气的风快速、稳定排出,确保相邻两防回火单元外表面燃气均匀、充足分布,在高风压下不容易脱火,增加火焰燃烧稳定性。

附图说明

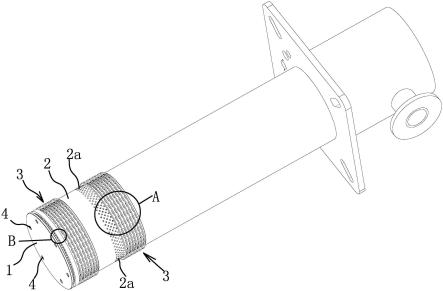

19.图1是结构改良的低氮燃烧头的立体结构示意图。

20.图2是图1中a处的放大结构示意图。

21.图3是图1中b处的放大结构示意图。

22.图4是结构改良的低氮燃烧头的剖视结构示意图。

23.图5是图4中c处的放大结构示意图。

24.图6是封板的立体结构示意图。

25.图中,1、封板;1a、环部;1b、排气孔一;2、筒体;2a、小孔;3、防回火单元;3a、环体;3a1、排气孔二;3b、止火圈;4、连杆;5、排气槽;5a、后槽面;5b、前槽面;6、封闭腔。

具体实施方式

26.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

27.如图1所示,本结构改良的低氮燃烧头包括封板1、筒体2和防回火单元3。

28.其中,

29.筒体2至少有两个,防回火单元3和筒体2数量相同,且防回火单元3和筒体2沿筒体

2轴向前后交替分布。实际产品中,筒体2呈圆筒状且数量为2个,此时,防回火单元3的数量也为2个。自然,筒体2的数量也可以根据实际应用环境而定,其可以为3个、4个、5个等。

30.防回火单元3为现有结构,其具体结构如申请人之前提出的一种低氮燃烧头【申请号:202010265857.1】中涉及的防回火单元,如图2和图5所示,该防回火单元3包括沿筒体2轴向分布的多个环体3a和夹紧设置在相邻两环体3a之间的止火圈3b。

31.如图4所示,封板1处于最前面的环体3a的前侧,且封板1、防回火单元3和筒体2连接方式如下:处于最后面的筒体2内设置有连杆4,连杆4长度沿筒体2轴向延伸,连杆4至少有两根并沿筒体2周向间隔均布。连杆4前端向前延伸至与封板1固连,且所有环体3a和剩余的筒体2均与连杆4固连。优选止火圈3b也与连杆4固连,既使整个燃烧头结构更为稳定,又方便燃烧头组装。

32.在本实施例中,环体3a、筒体2、止火圈3b和封板1均与连杆4焊接固连。

33.自然,先焊接连接止火圈3b和环体3a以形成防回火单元3,然后在使防回火单元3与筒体2或封板1焊接固连,同样能实现环体3a、筒体2、止火圈3b和封板1的组装。

34.如图3、图5和图6所示,封板1的后侧面上一体成型有环部1a,且环部1a和环体3a同轴布置。环部1a插入处于最前面的环体3a内并将该环体3a的前端口封闭,此时,封板1、环部1a和处于最前面的环体3a之间形成呈环状的排气槽5,环部1a外壁和处于最前面的环体3a之间形成呈环状的封闭腔6。环部1a侧壁上径向贯穿有一圈连通封闭腔6的排气孔一1b,即多个排气孔一1b沿环部1a周向均布;环体3a上轴向贯穿有一圈排气孔二3a1,即排气孔二3a1沿环体3a周向均布,且封闭腔6和排气槽5通过上述排气孔二3a1连通。优选排气孔一1b和排气孔二3a1均为圆孔。

35.使用时,含有燃气的可燃气体由处于最后面的筒体2流入,并往前流动,而通过排气孔一1b、封闭腔6、排气孔二3a1和排气槽5配合,以形成使燃烧头内部与外部连通的排气通道,使燃烧头前段内的风少量外溢,以减低燃烧头前段位置的风压和风速,确保燃烧头前段稳定、均匀燃烧。

36.其中,

37.排气槽5的轴向截面大致呈“凵”形,该排气槽5由前槽面5b、后槽面5a以及处于前槽面5b和后槽面5a之间的槽底面构成,前槽面5b和后槽面5a均为平面并沿筒体2轴向分布,排气孔二3a1的前孔口位于后槽面5a上,促使外溢的风向排气槽5四周散开,有效避免风后移阻拦防回火单元3处的风外溢,进一步确保火焰燃烧稳定性。

38.封闭腔6成型方式如下:环部1a的外侧面和端面均紧压在处于最前面的环体3a内壁上形成密封,处于最前面的环体3a的内壁上成型有呈环状的凹槽,且凹槽与环部1a外壁之间形成上述的封闭腔6,使排气槽5深度最大化,进一步阻挡排气孔二3a1流出的风往后移动。

39.进一步说明,排气孔二3a1和排气孔一1b孔径相同,排气孔二3a1的数量多于排气孔一1b,以将流入封闭腔6内的风分成更小团往外排出,使风更快向外散去,进一步避免影响火焰燃烧。实际产品中,排气孔一1b的数量为20个,排气孔二3a1的数量为90个。

40.如图2和图4所示,处于相邻两防回火单元3之间的这一筒体2的侧壁上设有多个小孔2a,且小孔2a设置在筒体2后端,可使少部分带有燃气的风快速、稳定排出,确保相邻两防回火单元3外表面燃气均匀、充足分布,在高风压下不容易脱火,增加火焰燃烧稳定性。

41.进一步说明,多个小孔2a组成多个沿筒体2轴向分布的孔单元,每个孔单元均包含多个沿筒体2周向均布的上述小孔2a,且相邻两孔单元中的小孔2a位置错开设置,以进一步提高燃烧头后段燃烧稳定性。在本实施例中,小孔2a1a的孔径为2mm~3mm,且优选这一孔径为2.5mm。

42.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1