一种应用于覆铜板加工的胶水乳化用加热机构的制作方法

1.本实用新型涉及覆铜板加工技术领域,特别是涉及一种应用于覆铜板加工的胶水乳化用加热机构。

背景技术:

2.覆铜板为多层板材经层压成型的复合板体,在覆铜板加工的过程中,需借助胶水涂装实现各层板材之间的粘结固定,在上述加工过程中,需配合使用供热体系来对整桶胶水进行加热,基于加热使得胶水乳化,从而防止在对覆铜板进行层压成型的涂胶操作时,出现因胶水粘稠而无法吸取到搅拌槽里搅拌的情况,保障覆铜板加工流程的正常的进行。

3.然而,传统的胶水乳化供热体系采用电加热吹热风的暖房模式,其在使用的过程中需持续通电工作,这造成的电能源的大量消耗,提高了覆铜板的生产加工成本,降低了经济效益,推广前景差。

技术实现要素:

4.基于此,有必要针对当下胶水乳化供热体系采用电加热吹热风的暖房模式,其在使用的过程中需持续通电工作,这造成的电能源的大量消耗,提高了覆铜板的生产加工成本,降低了经济效益,推广前景差的问题,提供一种应用于覆铜板加工的胶水乳化用加热机构。

5.一种应用于覆铜板加工的胶水乳化用加热机构,其供于整桶胶水的水热乳化使用,所述加热机构包括:

6.盛装有热水的热水槽;

7.设置在所述热水槽上的温度检测机构;

8.位于所述热水槽内的热对流加热结构,其包括热水交换器、固定连接在所述热水交换器上的进水管和出水管、固定安装在所述进水管背向所述热水交换器位置处的电磁阀;以及

9.回水组件,其包括两组回水管和固定安装在两组所述回水管之间处的水泵;一组所述回水管固定连接在所述出水管背向所述热水交换器的端部位置处,另一组所述回水管固定连接在所述进水管背向所述热水交换器的端部位置处。

10.上述加热机构,基于热对流换热的模式实现加热目的,节能效果好以避免电能浪费,同时,循环供水,并可吸收蓄热式焚烧炉进行废气燃烧时回收的热量,实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。

11.在其中一个实施例中,所述温度检测机构包括固定安装在所述热水槽相对应一侧壁位置处的电控箱、固定安装在所述热水槽内的温度传感器;所述温度传感器的信号为pt100,且温度传感器的输入端与所述电控箱的输出端电性连接。

12.进一步地,所述温度传感器的检测端伸入热水的液面以下,且温度传感器的输出端与所述电磁阀的输入端电性连接。

13.在其中一个实施例中,所述热水交换器呈蛇形结构;

14.所述进水管和出水管分别布置在所述热水交换器的两端位置处。

15.进一步地,所述进水管位于所述出水管的上方,且进水管和所述出水管分别垂直固定贯穿连接在所述热水槽的相对应两侧壁位置处。

16.在其中一个实施例中,所述电磁阀布置在所述热水槽的一侧位置处。

17.在其中一个实施例中,所述回水管用于吸收蓄热式焚烧炉进行废气燃烧时回收的热量;所述电磁阀位于所述进水管和对应回水管之间。

18.与现有技术相比,本实用新型的有益效果是:

19.采用热水交换器、进水管、电磁阀和出水管构成的热对流加热结构,基于热对流换热的模式实现加热目的,当温度传感器的检测温度低于胶水乳化温度时,电磁阀开启,高温热水沿进水管进入热水交换器中,在流动时和热水槽内的热水进行对流换热,后沿出水管流出,循环进行直至温度传感器的检测温度达到胶水乳化温度时,电磁阀关闭,此时停止进入热水,节能效果好以避免电能浪费。

20.采用水泵和两组回水管构成的回水组件,使得加热机构循环供水,并且,通过回水管来吸收蓄热式焚烧炉进行废气燃烧时回收的热量,实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。水泵配合回水管将沿出水管输出的水经再升温后直接送至进水管中,从而实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。

21.综上,本实用新型的加热机构,基于热对流换热的模式实现加热目的,节能效果好以避免电能浪费,同时,循环供水,并可吸收蓄热式焚烧炉进行废气燃烧时回收的热量,实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。

附图说明

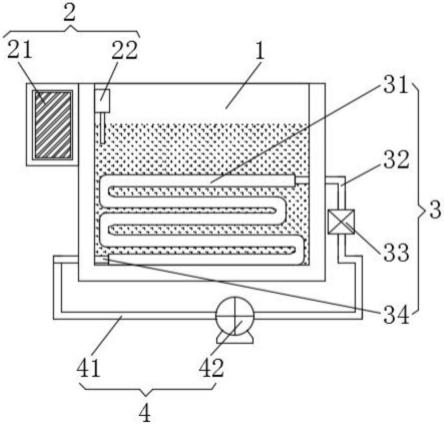

22.图1所示为本实用新型提供的一种应用于覆铜板加工的胶水乳化用加热机构的结构示意图。

23.图2所示为本实用新型提供的一种应用于覆铜板加工的胶水乳化用加热机构的进水流向图。

24.主要元件符号说明

25.1、热水槽;2、温度检测机构;21、电控箱;22、温度传感器;3、热对流加热结构;31、热水交换器;32、进水管;33、电磁阀;34、出水管;4、回水组件;41、回水管;42、水泵。

26.以上主要元件符号说明结合附图及具体实施方式对本实用新型作进一步详细的说明。

具体实施方式

27.下面结合附图对本实用新型进行详细的描述。

28.请参阅图1-2,本实施例提供了一种应用于覆铜板加工的胶水乳化用加热机构,其供于整桶胶水的水热乳化使用。加热机构包括盛装有热水的热水槽1、设置在热水槽1上的温度检测机构2、位于热水槽1内的热对流加热结构3以及回水组件4。

29.热水槽1提供整桶胶水的吊装加热空间,其内盛装有热水,该热水经热对流加热结构3进行加热至胶水乳化温度以对覆铜板加工所用胶水进行热处理。温度检测机构2包括固

定安装在热水槽1相对应一侧壁位置处的电控箱21、固定安装在热水槽1内的温度传感器22。温度传感器22的信号为pt100,且温度传感器22的输入端与电控箱21的输出端电性连接,温度传感器22的检测端伸入热水的液面以下,且温度传感器22的输出端与电磁阀33的输入端电性连接。本实施例中,基于温度检测机构2来实时检测热水槽1内热水的温度是否达到胶水乳化的标准温度,从而保障胶水乳化质量,通过温度传感器22检测热水的温度并以电信号的形式送入电控箱21中进行处理获得温度数值,当该温度数值达到胶水乳化温度时,将整桶胶水吊装到热水槽1中进行加热。

30.热对流加热结构3基于热对流换热的模式实现加热目的,节能效果好以避免电能浪费。热对流加热结构3包括热水交换器31、固定连接在热水交换器31上的进水管32和出水管34、固定安装在进水管32背向热水交换器31位置处的电磁阀33。当温度传感器22的检测温度低于胶水乳化温度时,电磁阀33开启,高温热水沿进水管32进入热水交换器31中,在流动时和热水槽1内的热水进行对流换热,后沿出水管34流出,循环进行直至温度传感器22的检测温度达到胶水乳化温度时,电磁阀33关闭,此时停止进入热水,节能效果好以避免电能浪费。进水管32和出水管34分别布置在热水交换器31的两端位置处,热水交换器31呈蛇形结构,进水管32位于出水管34的上方,且进水管32和出水管34分别垂直固定贯穿连接在热水槽1的相对应两侧壁位置处。电磁阀33布置在热水槽1的一侧位置处。

31.本实施例,采用热水交换器31、进水管32、电磁阀33和出水管34构成的热对流加热结构3,基于热对流换热的模式实现加热目的,当温度传感器22的检测温度低于胶水乳化温度时,电磁阀33开启,高温热水沿进水管32进入热水交换器31中,在流动时和热水槽1内的热水进行对流换热,后沿出水管34流出,循环进行直至温度传感器22的检测温度达到胶水乳化温度时,电磁阀33关闭,此时停止进入热水,节能效果好以避免电能浪费。

32.回水组件4使得加热机构循环供水,并且,通过回水管41来吸收蓄热式焚烧炉进行废气燃烧时回收的热量,实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。回水组件4包括两组回水管41和固定安装在两组回水管41之间处的水泵42。回水管41用于吸收蓄热式焚烧炉进行废气燃烧时回收的热量,一组回水管41固定连接在出水管34背向热水交换器31的端部位置处,另一组回水管41固定连接在进水管32背向热水交换器31的端部位置处。电磁阀33位于进水管32和对应回水管41之间。

33.本实施例,采用水泵42和两组回水管41构成的回水组件4,使得加热机构循环供水,并且,通过回水管41来吸收蓄热式焚烧炉进行废气燃烧时回收的热量,实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。水泵42配合回水管41将沿出水管34输出的水经再升温后直接送至进水管32中,从而实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。

34.综上,本实施例的加热机构,相较于传统胶水乳化供热体系采用电加热吹热风的暖房模式而言,具备下述优点:本实施例的加热机构,基于热对流换热的模式实现加热目的,节能效果好以避免电能浪费,同时,循环供水,并可吸收蓄热式焚烧炉进行废气燃烧时回收的热量,实现资源的最大化利用,环保效果优异,降低覆铜板的加工成本。

35.对于所涉及的各个部件的命名,以其在说明书中描述的功能作为命名的标准,而不受本实用新型所用到的具体的名词的限定,本领域的技术人员也可以选用其它的名词来描述本实用新型的各个部件名称。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1