冷却自由流动颗粒、特别是苛性钠小颗粒的方法和装置与流程

冷却自由流动颗粒、特别是苛性钠小颗粒的方法和装置

1.相关申请的交叉引用

2.本技术要求保护于2018年6月20日提交的美国临时申请62/687,280号的权益,其全部内容通过引用明确地并入本文并且被信赖以定义可以寻求保护的特征,因为相信其全部内容有助于解决本发明潜在的技术问题,在下面可能提及的一些特征是特别重要的。

3.版权和法律声明

4.本专利文件的公开内容的一部分包含受版权保护的材料。申请人不反对任何人对出现在专利商标局的专利文件或记录中的专利文献或专利公开内容进行复制,但是无论如何保留所有版权。此外,对本文中第三方专利或文章的引用不应被解释为承认本发明无权凭借先前发明而早于此类材料。

背景技术:

5.冷却颗粒的方法和装置在化学和流程工程学中的各种颗粒状产品中起重要作用。

6.因此,本发明涉及在实验室、化学和食品工业、塑料包装和其它领域,特别是苛性钠小颗粒的冷却(这将在下面作为一个实例来处理)中的广泛应用。

7.苛性钠小颗粒是如国际专利申请pct/ib2018/057051中所述在喷雾塔中由无水熔体制备的氢氧化钠。正是这种细小、球形和自由流动的颗粒在例如160℃下由喷雾塔产生。然后将颗粒冷却至低于60℃。颗粒在约160℃的温度下离开喷雾塔。该方法和装置是本发明的主题。

8.造粒设备中涉及的特殊材料和方法非常值得相对高的投资成本,这是在最初产生的。优点主要在于小颗粒能够被存储,从而在装袋站节省了相当大的人力成本。这是因为采用小颗粒,在储存和处理中没有浪费。这些微小的珠状物可以精确地计量到最接近的毫克,储存在筒仓中并填充在袋子或容器中,而没有形成结块或产生灰尘的倾向。苛性钠小颗粒是普遍适用的,但当需要将苛性钠与其它颗粒材料混合时,例如在洗涤剂和清洁剂的制造中,特别令人感兴趣。

9.这种无尘产品的自由流动形式的开发重新限定了浓碱的市场。

10.2018年,生产了6百万吨苛性钠,并且趋势正在上升。其中,约4百万吨是薄片形式,仅约2百万吨是小颗粒形式。尽管事实是后一种产品形式比薄片具有决定性的优点。小颗粒是细颗粒、无尘、自由流动,因此可以精确地计量到克。它们可以容易地加入到其它精细产品中,例如洗涤剂和清洗剂,这对于薄片通常是不可能的。另一个优点是小颗粒可以储存在筒仓中并作为散装运输(即在罐车中)。另一方面,薄片必须在复杂的过程中被包装在塑料袋中以便它们可以被运输,因为否则它们将在较大的容器中“一起烘焙”。缺点是,用于生产小颗粒的现有技术设备比用于生产薄片的设备导致更高的投资成本。这对于具有每天小于300吨的生产能力的设备是特别重要的。然而,对这种设备存在巨大的需求。

11.本发明的任务和目的是提供一种以比现有技术低得多的投资成本冷却小颗粒的方法和装置。

12.已知以下现有技术:

13.根据当前实践和现有技术,小颗粒在所谓的鼓式冷却器100中冷却。参考图1,从外部示出了聚集器100。参照图2,示出了鼓式冷却器100的内部视图,其中水流过冷却管102。

14.鼓式冷却器100证明在操作中是可靠的,并且防止产品的不期望的磨损和相关联的灰尘形成。然而,这种鼓式冷却器100体积大、笨重并且具有许多构造元件,例如支撑环、壳体密封件等,并且因此制造起来非常昂贵。这意味着鼓式冷却器100对于在造粒系统中使用而言太昂贵,尤其对于如现今需求的较小生产设备而言。具体地,生产能力每24小时小于300吨小颗粒的设备不再能经济地运行。然而,在市场上,需要具有例如每天150吨小颗粒的生产能力(24小时操作)的设备。

15.现在参考图3和4,示意性地示出了冷却自由流动颗粒的更具成本效益的替代方案。待冷却的材料(小颗粒或任何自由流动的颗粒)在重力作用下流过装置300、400,该装置基本上由固定的容器302、402以及固定的冷却表面304、404组成。在图3的示例中,待冷却的颗粒流入形成冷却表面304、404的管中,通常为水的冷却剂围绕管流动。在图4的示例中,其是相反的,但原理是相同的。

16.然而,用苛性钠颗粒进行的试验表明,与上述鼓式冷却器100相比,300、400单元的传热效率较低,并且存在粘连(bridging)和堵塞的风险。结论:根据图1和2的过程与设备的过高投资成本相关联,而根据图3和4的过程和设备300、400具有不足的操作可靠性。

17.因此,需要一种用于冷却自由流动颗粒例如小颗粒的方法和装置,其满足操作安全性、保护产品免于磨损和灰尘形成、防止堵塞和空气进入的要求,并且其可以相当低的成本制造。

18.需要一种改进以前不可实现的甚至更小的小颗粒体系的经济操作的方法。这意味着可以覆盖大范围的市场需求。

19.更进一步,所需要的是一种有效的方法,用于以小颗粒形式(这是优选的产品形式)制造6百万吨苛性钠的大部分。

技术实现要素:

20.提供了一种冷却自由流动颗粒的方法,该方法至少包括以下步骤:在固定容器中通过重力从顶部向底部滴流颗粒,该固定容器具有内部附接的冷却表面,其中这些冷却表面相对于固定容器移动。

21.通过计算和拟合检验,令人惊讶地发现,在具有冷却表面的系统中(其中待冷却的材料通过重力沿着冷却表面从顶部到底部滴流通过所述冷却表面),当冷却表面被冲击地移动或往复移动时,传热效率,即热传递系数显著地增加。显然,这导致颗粒与冷却表面之间的更强烈的接触,以及颗粒层中的更好的混合,并因此改善了热传递。

22.本发明的目的是提供一种用于冷却自由流动颗粒、特别是小颗粒的方法和装置,其满足操作安全性、保护产品免于磨损和灰尘形成、防止堵塞和空气进入的要求,并且作为另一决定性特征,其可以以相当低的成本制造。

23.本发明的另一个目的是使得提供一种改进甚至更小的造粒系统的经济操作的方法成为可能的。这意味着可以覆盖大范围的市场需求。

24.本发明的另一目的是提供一种有效的方法来以小颗粒形式(即优选的产品形式)、而不是薄片形式制造6百万吨苛性钠中的大部分。

25.本发明的另一目的是提供一种用于更有效地冷却自由流动颗粒的方法和装置,因此与现有技术相比,投资成本显著降低。

26.本发明的另一个目的是制备无粉尘和自由流动的naoh小颗粒。

27.在另一目的中,本发明可适于制备更小的小颗粒(宏观或微观造粒技术)。

附图说明

28.图1是现有技术装置的外部视图,该装置具有固定的头部、产品入口和具有座圈、齿轮缘和齿轮的旋转滚筒。

29.图2是图1的旋转滚筒的内部视图,其具有固定到旋转滚筒的冷却管、冷却水入口管和在中心处的出口管。

30.图3是现有技术颗粒冷却器的横截面图,其中产品流过管和外部的冷却介质。

31.图4是现有技术颗粒冷却器的横截面图,其中产品从外部冲洗冷却管并且冷却介质在冷却管中流动。

32.图5a是根据本发明的具有可移动冷却表面的颗粒冷却器的简图。

33.图5b是图5a的颗粒冷却器的驱动器的俯视图。

34.图5c是本发明的冷却器的示意性横截面图。

35.图5d是本发明的热交换器管的螺旋形式的示意性俯视图。

36.图6a和6b是可用于图5a的热交换器管构造的横截面。

37.图6a是彼此垂直布置的热交换器管的示意图,其产生不利的非活性区。

38.图6b示出了具有优化的材料流动和热传递的热交换器管的优选布置。

39.图7是为了比较的目的,将现有技术的造粒系统和冷却系统与根据本发明的系统彼此重叠布置的示意图,示出了尺寸的数量级。

40.图8是本发明的热交换器的两种可选布置的俯视图。

41.图9是本发明的热交换器的又一种可选布置的俯视图。

具体实施方式

42.下面的描述不是为了以任何方式限制本发明的范围,因为它本质上是示例性的,用于描述发明人在其申请日之前所知的本发明的最佳模式。因此,在不脱离本发明的精神和范围的情况下,可以对在本文公开的示例性实施例中描述的任何元件的布置和/或功能进行改变。

43.这种专有技术的实际实施发生在根据图5a和5b的简图中以简化形式示出的方法和装置中。它包括固定容器501,其中容纳有冷却表面,即热交换器502。热交换器502附接到中心管503,冷却水通过该中心管经由柔性软管509进出,并且该中心管例如通过驱动器507向前和向后移动四分之一圈。

44.待冷却的材料经由顶部处的进料件504进入,并经由出口闸门505离开。高度控制件508确保整个冷却表面与产品接触,因此基本上是100%有效的。这与上述鼓式冷却器相反,其中冷却管的仅约30%浸入产品中,因为滚筒仅部分地被填充。为了达到与本发明的装置相当的冷却效果,传统的鼓式冷却器的冷却表面的仅约30%必须安装在本发明的装置中。

45.尽管本发明适用于许多类型的自由流动颗粒,但在每24小时150吨(150t/d)的造粒设备的具体实例中,在52.3至60毫米的距离处具有40毫米的直径的24层堆叠的螺旋缠绕冷却管形成约54m2的冷却表面。该设备的外径为1.6米,总高度为3米,重量为3000千克。参见图7(其粗略地按比例在左侧示出了本发明的系统,而在右侧示出了现有技术的冷却器),相同性能的鼓式冷却器具有2米的直径、10米的长度和15000千克的重量。如应该清楚的,尺寸差异是巨大的。

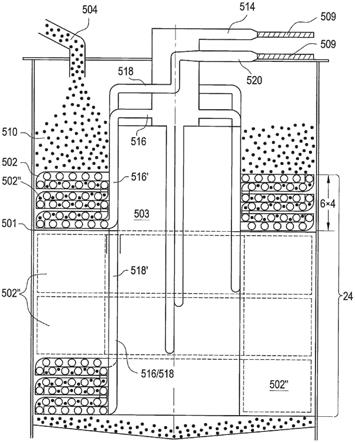

46.除了重量明显降低之外,根据本发明的装置不包括复杂的机械部件,因此制造成本是鼓式冷却器的制造成本的一小部分。使用具有每天150吨的能力的设备的示例,预期本发明的设备的制造成本为大约150,000美元,而预期具有相当能力的鼓式冷却器的制造成本为大约500,000美元。

47.在一个实施例中,根据本发明的装置500、710能够在一小时内将6,250kg苛性钠小颗粒510从160℃冷却至60℃。图5a中示意性地示出了装置500、710的横截面。它由固定罐501和附接到旋转中心管503的内部移动热交换器502组成。冷却介质,在这种情况下是水,通过该中心管503被供给和排出。中心管503悬挂自轴向/径向轴承506,该轴承由罐501下方的支撑件512引导。待冷却的自由流动颗粒510经由进料件504(其可以是管的形式)流入容器501的上部,分布在热交换器502的整个横截面上,在重力的影响下滴流通过热交换器502,并且分别冷却至60℃和低于60℃。出口闸门505由控制系统508以一种方式控制,使得热交换器502总是完全填充有自由流动颗粒510,从而使用热交换器502的整个交换表面。

48.通过使用至少两个液压缸507,中心管503以及因此热交换器502向前和向后移动(即,往复移动)大约45

°

,通常大约每分钟6次。在替代实施例中,往复移动可以是如此快速、脉冲的并且具有短的持续时间和距离(不是45

°

,而是可能仅2

°

),使得热交换器502基本上振动。在又一替代实施例中,往复移动可在竖直方向上在短距离上。如上所述,这导致自由流动颗粒510和热交换器502表面之间更强烈的接触和更好的流动,从而避免粘连和堵塞。

49.以下具体尺寸的指示涉及如何实现本发明的示例。当然,可以使用许多不同的尺寸和比例以更好地适合特定的应用。

50.容器501具有1,600毫米的直径、1,800毫米的圆柱高度、在底部具有用于中心管503的导向轴承的圆锥体和在顶部具有平坦的盖子。整个容器501由大约8毫米厚的钢板制成。

51.参照图5c和5d,在一个实施例中,热交换器502具有54平方米的有效面积,由直径40/36毫米的管形成。管形成为24个螺旋502',每个螺旋具有6匝。螺旋堆叠布置。它们中的六个在水侧串联连接,从而形成一个圆环形式的单元或组502

″

。由于弯曲金属管的限制,中心管503具有相对大的直径,并且除了冷却水的容器之外,不需要如此大。凹槽503'为入口管和出口管提供通道以服务于每个子组502

″

。热交换器502由在水侧上串联连接的具有六个螺旋502'的四个这样的子组502

″

组成,每个子组具有108米的管长度和单独的冷却水入口516'和冷却水出口518'。在这种布置中,每个子组502

″

由单独的入口516'和出口518'服务,以使液压阻力/背压最小化并改善流动,并且同时使本发明的系统500、710的冷却能力最大化。

52.在图6a和6b中以横截面更详细地示出了管602的布置。图6a示出了管602的非最佳布置,其中颗粒可以在管602之间通过而不接触其冷却表面。图6b示出了管602的优选布置,

其中在每个位置,管602与前一位置偏移一定的横向距离y(横向于螺旋的轴线),从而在其间留出用于自由流动颗粒510的适当空间。螺旋502'之间的距离z也被选择为优化接触但防止堵塞。因此,颗粒(即,小颗粒或自由流动颗粒510)必须行进到下一个冷却表面(其为相邻管602的表面)的距离被选择为最小,使得以避免堵塞的方式优化热传输和冷却效果。作为选择,24个螺旋堆叠的每隔一个螺旋是“反向的”,即,沿相反方向缠绕。这意味着,在往复移动期间,一个螺旋将自由流动颗粒510向外移动,而下一个螺旋将其向内移动。换句话说,当螺旋的一个管在一个方向上移动时,它将周围的自由流动颗粒移动到内部,并且然后方向或旋转改变,将自由流动颗粒移动到外部,同时颗粒在重力作用下向下滴流。然后,可以定位具有相反螺旋方向的另一螺旋,以使已经移动到外部的自由流动颗粒移动大体移动回内部。这导致自由流动的颗粒510的“三维”移动:通过重力实现竖直地、通过旋转实现水平地/切向地以及通过螺旋的反向实现水平地/径向地,从而导致与现有技术设备相比令人惊讶的高热传递效率。

53.在该实施例中,每小时280,000千卡必须从冷却产品中,即从自由流动颗粒510中除去。在一个实施例中,冷却水入口温度为20℃,出口温度为40℃,需要的冷却水量为每小时14立方米。水经由柔性软管509通过入口514进入往复移动的中心管503,并从这里通过歧管516'进入热交换器502的每个子组502

″

,然后再次经由另一柔性软管509通过歧管518'和出口520返回。入口514和出口520的直径与歧管516'和518'中的每一个的直径相比不是按比例的。理想地,入口514和出口520能够输送的压力是连接到热交换器502的四个子组502

″

中的一个的单个歧管516'和518'的压力的四倍,以使液压背压最小化。

54.为了尺寸比较,图7示出了根据现有技术的自由流动颗粒冷却器706和在该实施例中由小颗粒形成装置712供给的根据本发明的冷却器710。注意,由于冷却器706的定向,其不像本发明的冷却器710那样利用重力。

55.本发明可以由以下特征集概括:

56.1.一种冷却自由流动颗粒的方法,包括以下步骤:

57.a.允许颗粒抵靠布置在所述固定容器内的冷却表面在重力作用下从固定容器的顶部滴流到底部,和

58.b.相对于所述固定容器移动所述冷却表面,从而迫使所述颗粒频繁地接触所述冷却表面。

59.2.根据特征集1的方法,其中,移动是轴向和往复的。

60.3.根据特征集1的方法,其中,移动是旋转的,并且冷却表面形成为扁平螺旋,所述扁平螺旋可选地沿不同方向交替缠绕,使得当颗粒竖直移动时,所述颗粒交替地移动到所述固定容器的外部并且然后移动到固定容器的内部。

61.4.根据特征集1的方法,其中,移动是旋转的,并且冷却表面形成为嵌套的轴向缠绕的螺旋,所述螺旋可选地沿不同方向交替缠绕,使得当颗粒竖直移动时,所述颗粒在固定容器内从一侧切向地移动到另一侧。

62.5.根据特征集1的方法,其中,移动是通过选定角度的往复移动,并且然后反向。

63.6.根据特征集5的方法,其中,所述选定角度为约45

°

。

64.7.根据特征集5的方法,其中,往复移动具有大约每分钟6次的频率。

65.8.根据特征集1的方法,其中,移动是竖直移动。

66.9.根据特征集1的方法,其中,移动是振动移动。

67.10.根据特征集1的方法,其中,移动是旋转的、向前和向后振荡的或缓慢旋转的。

68.11.一种用于实施特征集1的方法的装置,其中,冷却表面附接到中心管,中心管可旋转地安装在容器内部且连接到适于使冷却表面移动的液压缸。

69.12.根据特征集11的装置,其中,冷却表面布置在可选地嵌套的中空圆筒形壁上。

70.13.根据特征集11的装置,其中,冷却表面布置在冷却管上。

71.14.根据特征集11的装置,其中,冷却管形成为扁平螺旋形式。

72.15.根据特征集13的装置,其中,冷却管形成为星形。

73.16.根据特征集13的装置,其中,冷却管形成为扁平的同心圆。

74.17.根据特征集11的装置,其中,冷却表面由以多层螺旋或同心布置的管构成,或者由中空的圆筒形板构成。

75.18.一种自由流动颗粒,其根据特征集1至9中任一项所述的方法冷却。

76.在一个优点中,本发明提供了用于冷却自由流动颗粒510例如小颗粒的方法和装置500、710,其满足操作安全性、保护产品免于磨损和灰尘形成、防止堵塞和空气进入的要求,并且其可以相当低的成本制造。

77.在另一优点中,本发明提供了一种改进具有甚至更小的自由流动颗粒冷却系统500、710的经济操作的方式,所述自由流动的颗粒冷却系统使用现有技术的技术是不经济的。这意味着可以覆盖大范围的市场需求。

78.在另一优点中,本发明提供一种有效的方法来以小颗粒510形式(即优选的产品形式)、而不是薄片形式制造6百万吨苛性钠中的大部分。

79.在另一个优点中,可以生产无粉尘和自由流动的naoh小颗粒510。

80.在另一个优点中,生产能力可以从例如每天150吨提高到每天500吨(naoh100%)。

81.在另一优点中,本发明可适于通过适当地缩放尺寸来制造较小的小颗粒510。

82.所有上述信息是示例性的,因此可以偏离所述值。这也适用于装置的设计。例如,参考图8,本发明的热交换器的三个替代示例性布置800、802、803包括(1)六个嵌套的竖直螺旋形式(具有24匝),其中每个相邻的螺旋形式采用相反的方向(右手螺旋和左手螺旋);(2)24个堆叠的、平坦的同心的、相互连接的圆形管道;以及(3)六个嵌套的中空圆筒形形式。参照图9,本发明的热交换器的又一种替代布置900是星形形式。因此,热交换器500、710可以设计为嵌套的竖直中空圆筒804、设计为嵌套的螺旋形式806而不是平坦的螺旋502'、或者设计为星形水平管900。并且热交换器的往复移动方向可以作为竖直移动而不是水平旋转移动来执行。竖直移动可由凸轮(未示出)施加在下部轴向引导件506上,以使轴线上下移动。

83.如本领域技术人员将理解的,本发明可以被实现为系统、设备或方法。

84.说明书和附图应当以说明性的方式而不是限制性的方式来考虑,并且本文描述的所有修改都旨在被包括在本发明要求保护的范围内。因此,本发明的范围应当由所附权利要求(如它们当前存在或如稍后修改或添加的,以及它们的合法等效物)确定、而不是仅由上述示例确定。除非另有明确说明,在任何方法或过程权利要求中叙述的步骤可以以任何顺序执行,并且不限于在任何权利要求中呈现的特定顺序。此外,装置权利要求中所述的元件和/或部件可以以各种排列进行组装或以其他方式进行功能配置,以产生与本发明基本

相同的结果。因此,本发明不应被解释为限于权利要求中所述的具体配置。

85.本文提及的益处、其他优点和解决方案不应被解释为任何或所有权利要求的关键的、必需的或基本的特征或部件。

86.如本文所用,术语“包括”、“包含”或其变体旨在指元件的非排他性列举,使得本发明的任何装置、过程、方法、制品或组合物包括不仅包括所列举的那些要素,而且还可包括诸如本说明书中所描述的那些其他元素的列表。除非另有明确说明,否则术语“包括有”或“由.....组成”或“基本上由......组成”的使用不旨在将本发明的范围限制于此后命名的列举的元件,除非另有说明。在不脱离本发明的一般原理的情况下,本领域技术人员可以改变或修改在本发明的实践中使用的上述元件、材料或结构的其它组合和/或修改。

87.除非另有说明,上述提及的专利和文章在此通过引用并入本文到只要其与本公开不矛盾的程度。

88.本发明的其它特征和实施方式在所附权利要求中描述。

89.此外,本发明应被认为包括本说明书、所附权利要求和/或附图中描述的每个特征的所有可能组合,其可被认为是新颖的、有创造性的和工业上可应用的。

90.版权可以由申请人或其受让人拥有,并且关于在这里的一个或多个权利要求中定义的权利的第三方的明确受让人,这里没有授权隐含的许可以便使用在其余权利要求中定义的本发明。此外,相对于公众或第三方,没有授予明确的或隐含的许可来基于本专利说明书(包括其附录和其中包括的任何计算机程序)来准备衍生作品。

91.本发明的附加特征和功能在所附权利要求和/或摘要中描述。这些权利要求和/或摘要以及参考文献通过引用整体并入本说明书中,并且应当被认为是所提交的申请的一部分。

92.在这里描述的本发明的实施例中可以有多种变化和修改。尽管在此已经示出和描述了本发明的某些说明性实施例,但是在上述公开中可以想到各种改变、修改和替换。虽然以上描述包含许多具体细节,但是这些细节不应被解释为对本发明范围的限制,而是例示了本发明的一个或另一个优选实施例。在一些情况下,可以采用本发明的一些特征而不相应地使用其他特征。因此,应当理解,前面的描述应被广义地解释,并且应被理解为仅是说明性的,本发明的精神和范围仅由本技术中最终提出的权利要求书来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1