多热管并排型散热模块的制法的制作方法

1.本发明与散热模块有关,特别是指一种多热管并排型散热模块的制法。

背景技术:

2.由于现今电子装置的效能要求愈来愈高,导致电子发热组件(热源)所产生的热也跟着愈来愈高,因此,用于散热的散热模块的散热效率就极为重要。现有散热模块包括热管接触型散热模块以及铜板接触型散热模块。

3.其中的热管接触型散热模块,其优点是能让多个热管直接接触热源,所以没有铜板的热阻,能将热快速传导到散热鳍片进行散热;但缺点是各热管高低不平且有间隙,无法将热源的热平均分布到各热管,也就是缺少均温板的均温效果。

4.其中的铜板接触型散热模块,其优点是能让铜板直接接触热源,所以热源的热将能平均分布到铜板上,进而就能将热平均传导到各热管而平均散热,也就是具有均温板的均温效果;但缺点是多了铜板的热阻。

5.换言之,现有的热管接触型散热模块和铜板接触型散热模块,都无法符合现今要求愈来愈高的散热效率。

技术实现要素:

6.本发明的目的在于提供一种多热管并排型散热模块的制法,能直接以多个热管来制出具有均温板效果的热源贴接平面,因此提高散热效率。

7.为了达成上述目的,本发明提供一种多热管并排型散热模块的制法,包括以下步骤:一提供步骤,提供一载体和多个热管,该载体具有一凹陷槽,该凹陷槽具有一槽内底面,每一该热管具有彼此围绕的一上部、一下部和二侧部;一置入步骤,将各该热管彼此并排地置入该凹陷槽内,使各该热管的该下部面对该槽内底面;以及一下压步骤,下压各该热管的该上部,使各该热管所彼此相邻的该二侧部变形成彼此无缝连接的二变形侧部,并使各该热管的该上部共同变形成一热源贴接平面。

8.相较于先前技术,本发明具有以下功效:借由将热源直接贴接于各热管所形成的热源贴接平面,因此具有快速传热的效果;再借由各热管所形成的热源贴接平面还能同时具有均温板的均温效果,因此符合现今要求愈来愈高的散热效率。

附图说明

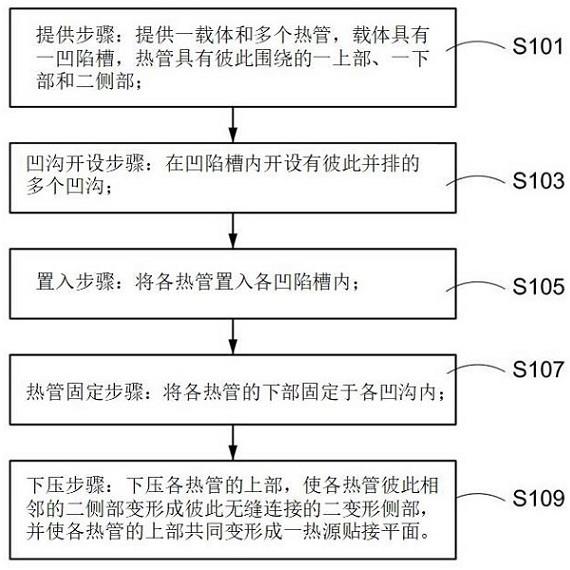

9.图1 为本发明制法的流程图;图2 为本发明制法中在置入第一种热管前的立体图;图3 为本发明制法中在置入第一种热管前的剖视图;图4 为本发明制法中在置入第一种热管后的剖视图;图5 为本发明制法中在下压第一种热管后的剖视图;图6 为本发明制法中在置入第二种热管前的剖视图;

图7 为本发明制法中在置入第二种热管后的局部剖视图;图8 为本发明制法中在下压第二种热管后的局部剖视图;图9 为本发明制法中在置入第三种热管后的剖视图;图10 为本发明制法中在下压第三种热管后的剖视图。

10.附图中的符号说明:100:散热模块;1:载体;10:凹陷槽;11a、11b、11c:凹沟;12:槽内侧壁;13:间隔肋;14:顶面;3a、3b、3c:热管;30:结合段;31:上部;32:下部;33:第一侧部;34:第二侧部;35:变形上部;36:变形下部;37:第一变形侧部;370:第一变形侧部;38:第二变形侧部;380:第二变形侧部;5:固接层;c:流体通道;d:长度方向;f:热源贴接平面;g:间隙;t:侧部变形方向;s101、s103、s105、s107、s109: 步骤。

具体实施方式

11.有关本发明的详细说明和技术内容,配合图式说明如下,然而所附的图式仅提供参考与说明用,非用以限制本发明。

12.本发明提供一种多热管并排型散热模块的制法,用于制出多热管并排型散热模块(以下简称散热模块)100,所制出的散热模块100可对热源(图中未示)快速散热。如图1所示为本发明的流程图;如图2至图5所示为本发明使用第一种热管来制造的剖视图;如图6至图8所示为本发明使用第二种热管来制造的剖视图,如图9至图10所示则为本发明使用第三种

热管来制造的剖视图。

13.如图1并搭配图2至图4所示,本发明多热管并排型散热模块的制法(以下简称散热模块的制法)包括:一提供步骤s101、一置入步骤s105以及一下压步骤s109,较佳地,还包括一凹沟开设步骤s103和一热管固定步骤s107。

14.提供步骤s101:提供一载体1和多个热管3a(在本发明中属于第一种热管)。

15.其中的载体1可为任何可与热管3a组合使用的物体,在本实施例中则以金属制物体为例进行说明,例如铝制物体等。此外,本发明亦不定载体1的形状,只要能够将各热管3a在载体1上彼此并排地组合即可。具体而言,载体1具有一凹陷槽10,凹陷槽10具有一槽内底面(未标示组件符号)和二槽内侧壁12,二槽内侧壁12位于槽内底面上且彼此相对。需说明的是,载体1具有一顶面14,凹陷槽10自顶面14凹陷成型。

16.其中的热管3a具有用以与载体1结合的结合段30。结合段30具有彼此围绕的一上部31、一下部32和二侧部,二侧部包含一第一侧部33和一第二侧部34。结合段30的断面可为各种形状,例如:侧立椭圆形、平躺椭圆形或圆形等皆可,在本实施例中的第一种热管3a则以侧立椭圆形为例进行说明。

17.凹沟开设步骤s103:在前述槽内底面开设有彼此并排的多个凹沟11a,使二槽内侧壁12位于所有凹沟11a的两相对侧,且凹沟11a也设置成与下部32相对应的形状。较佳而言,凹陷槽10除了可在任相邻二凹沟11a之间皆具有一间隔肋13,还可在二槽内侧壁12邻接有另二间隔肋13,且所有间隔肋13皆自前述槽内底面凸出。

18.置入步骤s105:如图3和图4所示,在载体1具有凹沟11a的情况下,借由将各热管3a的下部32分别置入并邻接各凹沟11a,以使各热管3a随着各凹沟11a的排列而彼此并排。热管3a置入后,二槽内侧壁12与各热管3a的长度方向d(见图2)彼此并排,且各热管3a的上部31凸出于载体1的顶面14而用于下压。

19.承上置入步骤s105,各热管3a利用所有间隔肋13而在彼此相邻的第一侧部33与第二侧部34之间间隔出多个间隙g(见图4),并在最外侧的第一、二侧部33、34与二槽内侧壁12之间间隔出另二间隙g(见图4)。

20.热管固定步骤s107:将各热管3a的下部32固定于各凹沟11a内,以确保各热管3a的下部32在下压过程中不会移位。具体而言,则是在各下部32与各凹沟11a之间以一固接层5固接。本发明并不限定固接层5的种类,只要能将热管3a的下部32固定于凹沟11a内即可,在本实施例中的固接层5则以焊锡或锡膏为例进行说明。

21.下压步骤s109:如图4和图5所示,利用下压加工的方式下压各热管3a的上部31,使各热管3a彼此相邻的第一侧部33和第二侧部34能因为下压而分别变形成彼此无缝连接的一第一变形侧部37和一第二变形侧部38,并使各热管3a的上部31也因为此下压而共同变形成一热源贴接平面f。详细而言,热源贴接平面f包含彼此无缝连接的多个变形上部35,这些变形上部35是各上部31经由下压所变形而成,且各变形上部35彼此无缝连接而共同形成该热源贴接平面f。此外,各热管3a的下部32也因为此下压而跟着变形成多个变形下部36。

22.需说明的是,各热管3a经由下压所产生的变形将会填补前述所有间隙g,以利于前述无缝连接的达成。如图2和图5所示,各热管3a的二侧部(33、34)经由下压而变形的侧部变形方向t与长度方向d交叉,且凹陷槽10的二槽内侧壁12刚好位在侧部变形方向t上,所以各热管3a经由下压所产生的变形将会受限于凹陷槽10。

23.借此,如图4和图5所示,所述热源能直接贴接于热源贴接平面f,而且是如同均温板那样平面对平面贴接或无缝贴接,所以本发明既能直接以各热管3a来快速传热,又能同时兼具有均温板的效果而能平均散热,符合现今要求愈来愈高的散热效率,简言之,本发明散热模块100能直接利用多个热管3a的结合段30来共同组成具有均温板效果的热源贴接平面f;再者,由于是以各热管3a直接接触热源且又具有均温板的均温效果,所以本发明散热模块100既没有铝底板,也没有铜板的热阻,所以能将热源的热快速传导到散热鳍片(图中未示)进行散热。

24.需补充说明的是,下压后,最外侧二热管3a的第一侧部33和第二侧部34将分别变形成第一变形侧部370和第二变形侧部380,最外侧二热管3a的二变形上部35以及第一变形侧部370和第二变形侧部380所产生的变形则填补到最外侧二热管3a与二槽内侧壁12之间的二间隙g里,使第一变形侧部370和第二变形侧部380与二槽内侧壁12之间也能彼此无缝连接。

25.前述下压加工,可为任何能经由下压而使热管3a变形的加工方式,在本实施例中则以辗压或滚压为例进行说明。需说明的是,如图2所示,热管3a的结合段30沿前述长度方向d彼此并排,前述辗(滚)压加工的辗(滚)压方向则是沿着长度方向d来进行,以能顺利辗(滚)压出前述热源贴接平面f。再者,借由辗(滚)压时还能贴着载体1的顶面14来进行,使热源贴接平面f还可与顶面14齐平,进而利于贴接热源。

26.需特别说明的是,各热管3a即使经过前述下压加工,仍能在热管3a的变形上部35、变形下部36、第一变形侧部37(370)与第二变形侧部38(380)之间保有一流体通道c,使工作流体(图中未示)仍能经由流体通道c而在热管3a内流动。

27.如图6至图8所示为本发明散热模块的制法使用第二种热管来制造的剖视图,因此,相较于如图2至图5所示的前述内容,差异仅在使用不同断面形状的热管3b(在本发明中属于第二种热管),且所能达成的效果也与如图2至图5所示的前述内容相同;至于间隔肋13则只存在于任相邻二凹沟11b之间。

28.详细而言,各热管3b在结合段的断面为平躺椭圆形,载体1的凹沟11b也设置成与下部32相对应的形状,以利于将热管3b的下部32置入凹沟11b内。另需说明的是,任相邻二热管3b的第一侧部33与第二侧部34之间,在未下压前仍然可能存在间隙,只是这间隙实在太小而无法在图7显示出来。

29.如图8至图10所示为本发明散热模块的制法使用第三种热管来制造的剖视图,因此,相较于如图2至图5所示的前述内容,差异仅在使用不同断面形状的热管3c(在本发明中属于第三种热管),且所能达成的效果也与如图2至图5所示的前述内容相同;至于间隔肋13也只存在于任相邻二凹沟11c之间。

30.详细而言,各热管3c在结合段的断面为圆形,载体1的凹沟11c也设置成与下部32相对应的形状,以利于将热管3c的下部32置入凹沟11c内。

31.在附图图式未绘示的其它实施例中,本发明散热模块的制法能省略凹沟开设步骤s103,因此在置入步骤s105中就需将各热管3a、3b、3c彼此并排地(参图2所示)置入凹陷槽10内,使各热管3a、3b、3c的下部32邻接(或面对)于凹陷槽10的槽内底面,并使所有热管3a、3b、3c的二最外侧分别受到凹陷槽10的二槽内侧壁12的限制。如此一来,当在进行下压步骤s109时,就能制出与有进行凹沟开设步骤s103所制出的散热模块100相同的散热模块100。

换言之,本发明并不限定载体1是否具有凹沟11a、11b、11c,只要能将热管3a、3b、3c置入凹陷槽10并进行后续步骤即可。再者,在省略了凹沟开设步骤s103的情况下,也能省略热管固定步骤s107,或是也能改为将各热管3a、3b、3c的下部32彼此间隔并排地固定在凹陷槽10的槽内底面上。

32.以上所述,仅为本发明的较佳可行实施例而已,非因此即局限本发明的专利范围,举凡运用本发明说明书及附图内容所作的等效结构变化,均理同包含于本发明的权利范围内,合予陈明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1