热管结构及其制造方法与流程

1.本案是关于一种热管结构,尤指一种提升导热效率的热管结构及其制造方法。

背景技术:

2.现今的电子装置,例如智能手机,为了实现散热的需求,通常是使用散热装置,例如热管结构,并与电子装置的外壳进行搭配,借此达到散热目的。热管结构内的毛细结构可吸收电子装置运作时所产生的热能,并传导至整个热管结构,再经由与热管结构接触的外壳进行散热。

3.传统热管结构的制作方法是将热管结构的相对两端缩管至一定的管径后,对热管结构的其中一端点焊而进行永久性封管,再将毛细结构设置于热管结构中,并由热管结构的另一端将热管结构内部抽密闭后进行暂时性封管,最后再对热管结构的另一端点焊而进行永久性封管,以保持热管结构内的密闭状态。然而,由于传统热管结构在封管之际,因为抽密闭、焊接等动作,故传统热管结构的封管处不能有任何毛细结构,进而使得该封管处附近区域因无法达到导热的功效而形成热管结构的无效端,因此传统热管结构将因无效端的存在而压缩了其实际可导热及散热的空间,进而导致传统热管结构的导热能力无法提升。此外,经过缩管及点焊的制程后,传统热管结构两端的形状被改变为例如三角形或不规则形状等,无法与电子装置的外壳的形状相配合,使得电子装置仅得使用相对小的传统热管结构,导致电子装置易发生过热情况。

4.因此,如何发展一种解热能力强且外型可以配合电子装置内部空间的热管结构及其制造方法,实为目前迫切的需求。

技术实现要素:

5.本案的目的在于提供一种热管结构及其制造方法,其是具有高导热效率以及可以配合电子装置内部空间的外型等优势。

6.为达上述目的,本案的一较广实施态样为提供一种热管结构,包含壳体、毛细结构及两个封边结构。壳体具有密闭状态的封闭空间。毛细结构设置于封闭空间内,且具有相对的第一端及第二端。两个封边结构分别密封壳体相对的两侧,且其中的一封边结构夹持毛细结构的第一端,另一封边结构夹持毛细结构的第二端。

7.为达上述目的,本案的另一较广实施态样为提供一种热管结构,包含壳体、毛细结构及两个封边结构。壳体具有密闭状态的封闭空间。毛细结构设置于封闭空间内。两个封边结构分别密封壳体相对的两侧,且其中的一封边结构夹持部分的毛细结构。

8.为达上述目的,本案的另一较广实施态样为提供一种热管结构的制造方法,包含下列步骤。首先,执行步骤s1,提供原始热管结构,其中原始热管结构包含密闭状态的封闭空间及毛细结构,毛细结构设置于封闭空间内。接着,执行步骤s2,形变部分的原始热管结构以构成形变部位,形变部位夹持部分的毛细结构,并使封闭空间区分成密闭的至少两个次空间。接着,执行步骤s3,裁切形变部位以分离次空间,使得原始热管结构形成至少二热

管结构。

附图说明

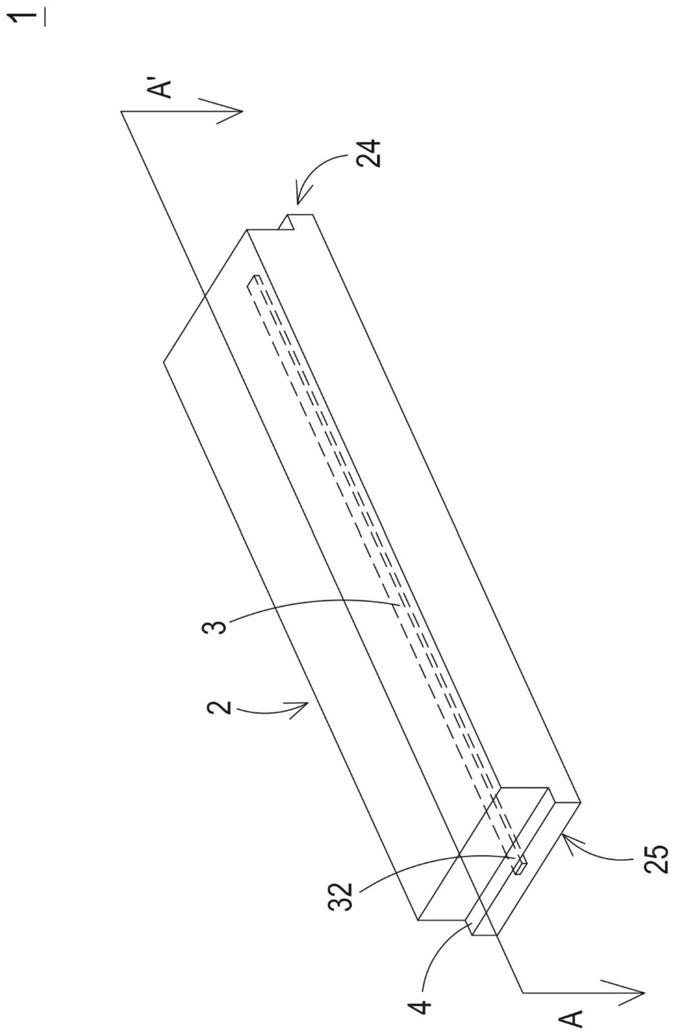

9.图1为本案第一实施例的热管结构的立体结构示意图;

10.图2为图1所示的热管结构的上视图;

11.图3为图1所示的热管结构沿着a-a’连线剖面的剖面图;

12.图4是为本案的第一实施例的热管结构的制造方法的步骤流程图;

13.图5a为图4的原始热管结构的结构示意图;

14.图5b为图5a所示的虚线内的部分原始热管形成图1的热管结构的步骤比对图;

15.图5c为图5b的原始热管结构沿着a-a’连线剖面的剖面图;

16.图6为本案第二实施例的热管结构的立体结构示意图;

17.图7为图6所示的热管结构的上视图;

18.图8为图6所示的热管结构沿着a-a’连线剖面的剖面图。

19.【符号说明】

20.1、1a:热管结构

21.2:壳体

22.23:封闭空间

23.231:次空间

24.24:第一侧

25.25:第二侧

26.3:毛细结构

27.31:第一端

28.32:第二端

29.3a:原始毛细结构

30.4:封边结构

31.41、42:侧边

32.w1、w2:长度

33.l1、l2:长度

34.5:原始热管结构

35.6:形变部位

36.s1~s3:步骤

具体实施方式

37.体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及图示在本质上当作说明之用,而非架构于限制本案。

38.请参阅图1至图3,其中图1为本案第一实施例的热管结构的立体结构示意图,图2为图1所示的热管结构的上视图,图3为图1所示的热管结构沿着a-a’连线剖面的剖面图。如图所示,本案的热管结构1是设置于电子装置(附图未示出)内,例如设置于智能手机、相机、

摄影机、扩增实境(augmented reality,ar)装置、虚拟实境(virtual reality,vr)装置或智能手表等内,用以散逸电子装置内的电子元件(未图示)运作时所产生的热能,热管结构1可为但不限为扁平状结构,且包含壳体2、毛细结构3及两个封边结构4。壳体2包含为密闭状态的封闭空间23及为相对设置的第一侧24和第二侧25,其中封闭空间23设置于壳体2的中心位置,且位于第一侧24和第二侧25之间。

39.毛细结构3设置于壳体2的封闭空间23内,且具有相对的第一端31及第二端32,毛细结构3的第一端31相邻于壳体2的第一侧24,毛细结构3的第二端32相邻于壳体2的第二侧25,其中毛细结构3可吸附并传导壳体2内的工作液体,例如水,借此当工作液体在毛细结构3内传导时,可进一步将壳体2从电子元件所接收到的热能进行传导,以达到散热及均温的效果,而毛细结构3可为铜网、金属线、纤维编织网或烧结体,然不以此为限。

40.以下为了便于描述,将两个封边结构4中位于图2右侧的封边结构4称为第一封边结构4,并将两个封边结构4中位于图2左侧的封边结构4称为第二封边结构4。第一封边结构4是密封壳体2的第一侧24,并夹持毛细结构3的至少部分的第一端31,第二封边结构4是密封于壳体2的第二侧25,并夹持毛细结构3的至少部分的第二端32。

41.由上可知,本案的热管结构1是利用第一封边结构4密封壳体2的第一侧24且夹持至少部分的毛细结构3的第一端31,并利用第二封边结构4密封壳体2的第二侧25且夹持至少部分的毛细结构3的第二端32,故本案的热管结构1于密封壳体2的两端时,封管处还是具有部分的毛细结构3,因此,相较于传统热管结构的两端具有无效端而压缩了导热及散热的空间,本案的热管结构1的封管处的附近区域还是具有导热的功能,故可提升热管结构1中可导热及散热的空间,使得本案的热管结构1的导热能力较佳。

42.被第一封边结构4所覆盖或夹持的毛细结构3的第一端31的长度等于第一封边结构4的长度w1,其中第一封边结构4的长度w1可为但不限为小于或等于2.5mm,此外,第一封边结构4至少有一侧边可以裁切的方式所构成,例如图2所示,位于热管结构1整体的外侧处的第一封边结构4的侧边41可以裁切的方式所构成。被第二封边结构4所覆盖或夹持的毛细结构3的第二端32的长度等于第二封边结构4的长度w2,其中第二封边结构4的长度w2可为但不限为小于或等于2.5mm,此外,第二封边结构4至少有一侧边可以裁切的方式所构成,例如图2所示,位于热管结构1整体的外侧处的第二封边结构4的侧边42可以裁切的方式所构成。

43.于一些实施例中,第一封边结构4的侧边41及第二封边结构4的侧边42皆为直线形。于另一些实施例中,第一封边结构4的侧边41及/或第二封边结构4的侧边42为曲形,当然,第一封边结构4的侧边41及第二封边结构4的侧边42的形状并不以上述做局限,于此不再赘述。且于一些实施例中,如图2所示,第一封边结构4及第二封边结构4的长度l2可等于壳体2的第一侧24及第二侧25的长度l1。而于另一些实施例中,第一封边结构4及第二封边结构4的长度l2则可大于壳体2的第一侧24及第二侧25的长度l1(附图未示出)。

44.请参阅图4、图5a、图5b及图5c,其中图4是为本案的第一实施例的热管结构的制造方法的步骤流程图,图5a为图4的原始热管结构的结构示意图,图5b为图5a所示的虚线内的部分原始热管形成图1的热管结构的步骤比对图,图5c为图5b的原始热管结构沿着a-a’连线剖面的剖面图。首先,先执行步骤s1,提供原始热管结构5,如图5a所示,其中原始热管结构5包含密闭状态的封闭空间、工作液体及原始毛细结构3a,工作液体及原始毛细结构3a设

置于封闭空间内,其中原始热管结构5可为但不限为矩形、梯形或平行四边形。接着,执行步骤s2,形变部分的原始热管结构5以构成至少一形变部位6,例如形变图5a中的虚线内的部分的原始热管结构5的三处,而使得图5a中的虚线内的部分的原始热管结构5形成如图5b中所示,原始热管结构5的左右两端及中心处分别构成三个形变部位6,其中原始热管结构5的形变部位6的厚度小于原始热管结构5的剩余部位的厚度。原始热管结构5的每一形变部位6是覆盖或夹持部分的原始毛细结构3a,其中位于原始热管结构5的左右两端的两个形变部位6分别覆盖或夹持原始毛细结构3a的两端,而位于原始热管结构5的中心处的形变部位6夹持原始毛细结构3a的中心处,进而使得原始热管结构5的封闭空间23区分为密闭的至少两个次空间231,例如图5c所示的两个次空间231。当然,于一些实施例中,若原始热管结构5的形变部位6的数量增加,则次空间231的数量亦随之增加。

45.接着,执行步骤s3,裁切原始热管结构5上的形变部位6,而每一被裁切的形变部位6形成一个封边结构4,以将次空间231分离,使得原始热管结构5形成至少两个如图1所示的热管结构1,其中每一次空间231是构成对应的热管结构1的封闭空间23。于一些实施例中,还可利用融结原始热管结构5上的形变部位6的方式,进一步形成封边结构4。而于本实施例中,位于原始热管结构5的两端的其中一端及中心处的两个裁切处分别构成位于热管结构1整体的外侧处的两个封边结构4的侧边,如图2所示的第一封边结构4的侧边41及第二封边结构4的侧边42。

46.由于本案的热管结构1是将每一形变部位6裁切以形成封边结构4,因此热管结构1两端的形状,即两个封边结构4的裁切处的形状可根据电子装置的外壳的形状来切割,例如将热管结构1设计为矩形(如图2所示)、梯形或平行四边形,但不以此为限,借此使热管结构1的形状与电子装置的外壳的形状相符合,以更灵活地应用组装于电子装置,而使得包含热管结构1的电子装置可使用体积相对较大的热管结构1,并在提升电子装置的空间率时,可同时提升导热效率以解决电子装置的过热情况,以达到更好的产品性能。

47.于一些实施例中,于步骤s3中,两个封边结构4是分别利用气密机台(附图未示出)进行切割所形成,且用以切割每一形变部位6以形成封边结构4的气密机台的切割端的截面积大于每一封边结构4的面积,因此封边结构4的面积较小,故可缩短热管结构1的长度,使得热管结构1可更灵活地应用组装于电子装置。

48.于一些实施例中,除了提供原始热管结构5以经由上述制造方法而形成热管结构1,亦可提供均温板以经由上述制造方法以形成多个热管结构1,且每一热管结构1的形状并不仅局限于矩形、梯形或平行四边形。

49.请参阅图6至图8,其中图6为本案第二实施例的热管结构的立体结构示意图,图7为图6所示的热管结构的上视图,图8为图6所示的热管结构沿着a-a’连线剖面的剖面图。如图6至图8所示,本实施例的热管结构1a是包含壳体2、毛细结构3及两个封边结构4,其中壳体2、毛细结构3及两个封边结构4的结构与作动皆分别相似于图1及图2所示的壳体2、毛细结构3及两个封边结构4,故于此仅以相同的标号代表结构及功能相似而不再赘述。但于本实施例中,第一封边结构4密封壳体2的第一侧24,并覆盖或夹持毛细结构3的第一端31,而第二封边结构4密封壳体2的第二侧25,然而第二封边结构4并未覆盖或夹持毛细结构3的第二端32。

50.综上所述,本案的热管结构是利用两个封边结构密封壳体的相对两侧且夹持毛细

结构的至少一端,故本案的热管结构于密封壳体的两端时,封管处还是具有部分的毛细结构,因此,本案的热管结构的封管处的附近区域还是具有导热的功能,故可提升热管结构中可导热及散热的空间,使得本案的热管结构的导热能力较佳。此外,由于本案的热管结构在两个封边结构进行切割,因此热管结构两端的形状,即两个封边结构的裁切处的形状可根据电子装置的外壳的形状来切割,借此使热管结构的形状与电子装置的外壳的形状相符合,以更灵活地应用组装于电子装置,而使得包含热管结构的电子装置可使用体积相对较大的热管结构,并在提升电子装置的空间率时,可同时提升导热效率以解决电子装置的过热情况,以达到更好的产品性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1