一种换热器的制作方法

1.本发明涉及换热技术领域,特别涉及一种换热器。

背景技术:

2.换热器主要通过层叠设置的板片形成多个通道,相邻通道内的不同介质在流通过程中实现换热,例如在油冷器技术中,相邻通道内的介质通常为油状的第一换热流体和水状的第二换热流体,由于油状的第一换热流体相较于水状的第二换热流体粘稠,在流动过程中,第一换热流体处于层流状态,第二换热流体处于层流湍流过渡状态,或湍流状态,因此,第一换热流体和第二换热流体的流动和换热需求是不同的。

3.另外,由于油状的第一换热流体的流速相较于水状的第二换热流体的流速低,为了降低第二换热流侧的压降,以及提升第一换热流体侧的承压,通常将第二换热流体侧的换热通道的高度大于第一换热流体侧的换热通道的高度,并且在换热通道内设置翅片来提升换热性能,或者换热通道采用相近的高度,通过改变第二换热流体侧和第一换热流体侧的翅片的周期来调整系统压降,但是,影响换热性能的因素较多,例如流动阻力、换热面积,系统压降等,仅通过改变翅片的周期不容易实现流动阻力和换热面积需求的匹配,难以获得较好的换热性能。

技术实现要素:

4.本技术目的在于提供一种换热器,通过调整换热器的流通阻力和换热面积,以提升换热器的换热性能。

5.本技术实施例提供了一种换热器,包括层叠设置的多个换热板片,至少相邻换热板片之间形成换热通道,所述换热通道包括供第一换热流体流通的第一换热通道和供第二换热流体流通的第二换热通道,所述第一换热通道和第二换热通道相邻设置,所述第一换热通道内设有第一换热翅片,所述第二换热通道内设有第二换热翅片,所述第一换热通道的高度记为h,所述第二换热通道的高度为记h,其中,h>h;

6.所述第一换热流体的黏度为a,所述第二换热流体的黏度为b,其中,0.6≤a-b≤67,单位为mpa.s;

7.所述第一换热翅片包括多个第一翅片单元,每个第一翅片单元具有与所述第一换热通道的一侧换热板片连接的第一顶部、与所述第一换热通道的另一侧换热板片连接的第一底部以及连接第一顶部和第一底部的第一侧部,所述第一侧部具有第一缺口,相邻第一翅片单元的第一顶部之间的距离记为λ1,所述第二换热翅片包括多个第二翅片单元,每个第二翅片单元具有与所述第二换热通道的一侧换热板片连接的第二顶部、与所述第二换热通道的另一侧换热板片连接的第二底部以及连接第二顶部和第二底部的第二侧部,所述第二侧部具有第二缺口,相邻第二翅片单元的第二顶部之间的距离记为λ2,其中,0.7≤(λ1

·

h)/(λ2

·

h)≤3。

8.本技术将供第一换热流体流通的第一换热通道的高度h大于供第二换热流体流通

的第二换热通道的高度,以降低第一换热通道的压降,由于第一换热流体的黏度比第二换热流体的黏度大,第一换热流体需要与第一换热翅片具有足够的换热面积以保证第一换热流体侧的换热效果,而增大第一换热翅片的换热面积必然增大第一换热通道的压降,而压降对于第一换热流体的换热性能的影响较大,因此,需要保证第一换热通道具有足够的高度来降低第一换热流体侧的压降以提升换热效果。

9.另外,相邻第一翅片单元的顶部之间的距离λ1越大,虽然第一换热流体侧的压降减小,但是第一换热流体侧与第一换热翅片的接触面积减小,第一换热通道的高度h越大,第一换热流体侧的压降减小,而且第一换热翅片的高度越大,第一换热翅片与第一换热流体的接触面积得以提高,导致第一换热通道的承压性能降低,同理,相邻第二翅片单元的顶部之间的距离λ2越大,虽然第二换热流体侧的压降减小,但是第二换热流体与第二换热翅片的接触面积减小,第二换热通道的高度h越大,虽然第二换热流体侧的压降降低,但是第二换热通道的高度提高导致第二换热通道的流通面积增大导致第二换热流体的流速降低,影响第二换热流体侧的换热效果,由此可见,相邻第一翅片单元的顶部之间的距离λ1、相邻第二翅片单元的顶部之间的距离λ2以及第一换热通道的高度h和第二换热通道的高度h对于换热器的换热性能的影响较为复杂,在第一换热流体的黏度a与第二换热流体的黏度为b满足:0.6≤a-b≤67,单位为mpa.s时,0.7≤(λ1

·

h)/(λ2

·

h)≤3,不仅合理控制第一换热通道和第二换热通道的压降,并且根据第一换热流体和第二换热流体的流动状态以满足第一换热流体和第二换热流体的流动阻力和换热面积的匹配,从而提高换热器的换热性能,同时,也保证了第一换热通道和第二换热通道的承压强度,从而在提高换热器的换热性能同时,也确保了产品的可靠性。

附图说明

10.图1为本技术换热器的一种实施方式的立体结构示意图;

11.图2为本技术换热器的一种实施方式的爆炸结构示意图;

12.图3为本技术换热器的一种实施方式的局部结构示意图;

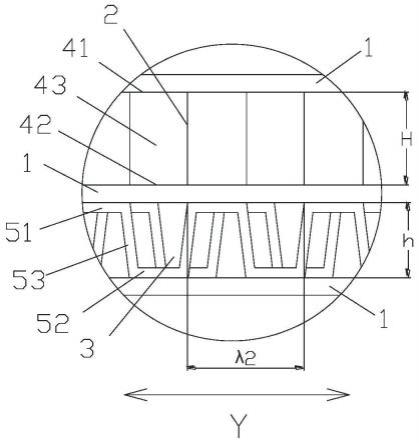

13.图4为本技术换热器的一种实施例的第一翅片的结构示意图;

14.图5为本技术换热器的一种实施例的第二翅片的结构示意图;

15.图6为本技术换热器的第一换热流体和第二换热流体的一种流动方向示意图;

16.图7为本技术换热器的又一种实施方式的局部结构示意图;

17.图8为本技术换热器的第一换热流体和第二换热流体的又一种流动方向示意图;

18.图9为本技术换热器的再一种实施方式的局部结构示意图;

19.图10为本技术换热器的第二换热流体的一种流动方向示意图;

20.图11为本技术换热器的又一种实施方式的局部结构示意图;

21.图12为本技术的第一换热流体和第二换热流体的再一种流动方向示意图。

具体实施方式

22.参考图1-图12所示,本技术实施例提供一种换热器100,包括层叠设置的多个换热板片1,相邻换热板片1之间形成换热通道,换热通道包括相邻设置的第一换热通道2和第二换热通道3,第一换热通道2供第一换热流体流通,第二换热通道3供第二换热流体流通,换

热器100具有第一流体进口21和第一流体出口22,第一流体进口21和第一流体出口22与第一换热通道2连通,换热器100还具有第二流体进口31和第二流体出口32,第二流体进口31和第二流体出口32与第二换热通道3连通,多个第一换热通道2和第二换热通道3交替排布,以实现第一换热通道2内的第一换热流体与第二换热通道3内的第二换热流体进行换热,第一换热流体的黏度为a,第二换热流体的黏度为b,其中,0.6≤a-b≤67,单位为mpa.s,应用在油冷器中时,第一换热流体为冷却油,例如采用浓度为30%-50%的乙二醇水溶液,第二换热流体为冷却液,第一换热流体的黏度大于第二换热流体的黏度,第一换热通道2内设有第一换热翅片4,第二换热通道3内设有第二换热翅片5,通过第一换热翅片4增加第一换热流体的换热效率,通过第二换热翅片5增加第二换热流体的换热效率,从而提升第一换热流体和第二换热流体的换热性能。

23.其中,第一换热通道2的高度为h,第二换热通道3的高度为h,第一换热通道2的高度h大于第二换热通道3的高度h,特别当第一换热通道2的高度h与第二换热通道3的高度h满足:1.1≤h/h≤2.5时,使得第一换热通道的压降小于第二换热通道的压降,这样在第一换热流体的粘性大于第二换热流体的粘性时,第一换热流体与第一换热翅片4具有足够的换热面积,进而保证第一换热流体侧的换热效果。

24.如图1-图4所示,第一换热翅片4包括多个第一翅片单元,每个第一翅片单元具有第一顶部41、第一底部42以及连接第一顶部41和第一底部42的第一侧部43,第一顶部41与第一换热通道2的一侧换热板片1接触,第一底部42与第一换热通道2的另一侧的换热板片1连接,第一侧部43具有第一缺口44供第一换热流体在第一缺口44及相邻第一侧部43之间的空间扰动,具体的,第一顶部41和第一底部42与换热板片1之间可以通过焊接固定,焊接使第一换热翅片4与换热板片1快速传热以提高第一换热翅片4与换热板片1的换热性能,以及减小换热板片1因第一换热流体的压力作用向外凸出的可能,提高第一换热通道2的承压性能,其中,多个第一翅片单元沿第一方向x排列设置,相邻第一翅片单元之间的第一底部42与第一顶部41之间通过第一侧部43连接,相邻第一翅片单元的第一顶部41之间的距离记为λ1。

25.如图1-图3、图5所示,第二换热翅片5包括多个第二翅片单元,每个第二翅片单元具有与第二换热通道3的一侧换热板片1连接的第二顶部51、与另一侧换热板片1连接的第二底部52以及连接第二顶部51和第二底部52的第二侧部53,第二侧部53具有第二缺口54供第二换热流体在第二缺口54和相邻第二侧部53之间的空间扰动,具体的,第二顶部51和第二底部52与换热板片1之间可以通过焊接固定,焊接使第二换热翅片5与换热板片1快速传热以提高第二换热翅片5与换热板片1的换热性能,其中,多个第二翅片单元沿第二方向y排列设置,相邻第二翅片单元之间的第二底部52与第二顶部51之间通过第二侧部53连接,相邻第二翅片单元的第二顶部51之间的距离记为λ2。

26.相邻第一顶部之间的距离λ1越大,虽然第一换热流体侧的压降减小,但是第一换热流体与第一换热翅片的换热面积减小,第一换热通道2的高度h越大,第一换热流体侧的压降减小,而且第一换热翅片4的高度越大,第一换热翅片4与第一换热流体的换热面积得以提高,但是导致第一换热通道2的承压性能降低,随着第一换热通道2的高度h的增大,不仅第一换热流体的填充量提高,而且换热器100的高度也会增大,导致换热器100的体积过大;相邻第二顶部51之间的距离λ2越大,虽然第二换热流体侧的压降减小,但是第二换热流

体与第二换热翅片的换热面积减小,第二换热通道3的高度h越大,虽然第二换热流体侧的压降降低,但是第二换热通道的流通面积增加使得第二换热流体的流速降低,影响第二换热流体侧的换热效果,为了将以上影响考虑到实际产品中,提高换热器的换热效率,第一换热翅片、第二换热翅片、第一换热通道以及第二换热通道满足以下关系式:0.7≤(λ1

·

h)/(λ2

·

h)≤3,当0.7≤(λ1

·

h)/(λ2

·

h)≤3时,不仅合理控制第一换热通道2和第二换热通道3的压降,并且根据第一换热流体和第二换热流体的流动状态以满足第一换热流体和第二换热流体的流动阻力和换热面积的匹配,从而提高换热器的换热性能。。

27.如图4、图5所示,第一换热翅片4的第一顶部41、第一底部42和第一侧部43均为平板结构,第二换热翅片5的第二顶部51、第二底部52和第二侧部53均为平板结构,平板结构的第一顶部41和第二底部42增加了第一换热翅片与换热板片之间的接触面积,平板结构的第二顶部51和第二底部52增加了第二换热翅片与换热板片之间的接触面积,以增加第一换热翅片4和第二换热翅片5与换热板片1之间的换热面积,并且增大第一换热通道2和第二换热通道3的承压性能,第一换热翅片4和第二换热翅片5总体为相似的结构,即第一换热翅片4和第二换热翅片5均采用锯齿翅片,不仅便于加工,而且通过将第一换热翅片4的高度与第二换热翅片5的高度区别设置,并将相邻第一顶部41之间的距离λ1与相邻第二顶部51之间的距离λ2区别设置,通过调整第一换热流体与第一换热翅片4的流动阻力和换热面积以及第二换热流体与第二换热翅片5的流动阻力和换热面积的匹配,以调节换热通道的压降和换热面积,从而提升换热器100的换热效果,而且第一换热翅片4和第二换热翅片5的高度不同,提升产品制造上的防错性,便于在快速操作的装配过程中,快速识别第一换热翅片4和第二换热翅片5。

28.在一些具体实施例中,第一换热翅片4和第二换热翅片5可以采用结构不同的翅片,例如第一换热翅片4采用上述结构,第二换热翅片5采用波纹结构,具体可以是正弦波或余弦波结构等。

29.当相邻第一顶部41之间的距离λ1过大时,虽然第一换热流体的压降减小,但是第一换热翅片4的换热面积过小,影响第一换热流体侧的换热效果,而当第一换热通道2的高度h过小时,第一换热流体侧的压降过大,影响第一换热流体的换热性能;当相邻第一顶部41之间的距离λ1过小时,虽然第一换热翅片4的换热面积增大,当时第一换热翅片4的流阻增大,导致第一换热流体的压降过大,影响换热性能,因此,通过控制相邻第一顶部41之间的距离λ1与第一换热通道2的高度h的关系,从而优化第一换热通道2内第一换热流体的压降以及换热面积,以提升第一换热通道2的换热效果。考虑到以上问题,在一些实施例中,如图1-图5所示,换热板片1为平板结构,第一换热通道2的高度h与第一换热翅片4的高度相等,第二换热通道3的高度h与第二换热翅片5的高度相等,为了提高换热效率,相邻第一顶部41之间的距离λ1与第一换热通道2的高度h满足:0.7≤λ1/h≤2。

30.当相邻第二顶部52之间的距离λ2过大时,虽然第二换热流体的压降减小,但是第二换热翅片5的换热面积过小,影响第二换热流体侧的换热效果,而当第二换热通道3的高度h过小时,第二换热流体侧的压降过大,影响第二换热流体的换热性能;当相邻第二顶部51之间的距离λ2过小时,虽然第二换热翅片5的换热面积增大,但是第二换热翅片5的流阻增大,导致第二换热流体的压降过大,影响换热性能,因此,考虑到以上问题,相邻第二顶部51之间的距离λ2与第二换热通道3的高度h满足:0.7≤λ2/h≤2,通过控制相邻第二顶部51

之间的距离λ2与第二换热通道3的高度h的关系,从而优化第二换热通道3内第二换热流体的压降以及换热面积,以提升第二换热通道3的换热效果。

31.当然,在一些具体实施例中,可以仅第一换热通道2内的第一换热翅片4满足上述关系式,或仅第二换热通道3内的第二换热翅片5满足上述关系式,以至少提升第一换热通道2或第二换热通道3的换热性能,当然,第一换热通道2或第二换热通道3也可以采用改变第一换热翅片4或第二换热翅片5的结构来优化第一换热通道2或第二换热通道3的换热性能。

32.第一换热翅片2的多个第一翅片单元沿第一方向x排列设置,第二换热翅片3的多个第二翅片单元沿第二方向y排列设置,第一方向x与第二方向y之间的夹角为a,具体如图1-图5所示,以油冷器为应用对象,第一换热通道供冷却油流通,第二换热通道供冷却液流通,第一换热翅片4的多个第一翅片单元沿换热器100的长度方向排列,换热器100的长度方向为图3的前后方向,即第一换热翅片采用横置的翅片形式,第二换热翅片5的多个第二翅片单元沿换热器100的宽度方向排列,换热器100的宽度方向为图3的左右方向,即第二换热翅片采用顺置的翅片形式,第一方向x与第二方向y垂直,如图4所示,第一换热流体大体沿第一方向x流动,第一换热流体冲击到第一侧部43的表面,第一换热流体通过第一侧部43的第一缺口44流经第一侧部43,并且在相邻第一侧部43之间的空间汇聚扰动后再从相邻的第一侧部43的第一缺口44流向下游的相邻第一侧部43之间,加强第一换热流体的扰流效果,而且,第一换热通道的高度较大,一般为3mm以上,第一换热翅片的相邻第一顶部之间的距离较小,通常为3mm-4mm,增大了第一换热流体与第一换热翅片4之间的换热面积,使第一换热流体与第一换热翅片4充分接触换热,从而增大第一换热流体的换热效果及换热均匀性。如图5所示,第二换热流体大体沿垂直于第二方向y流动,相邻第二侧部53之间形成的通道的延伸方向与第二侧部53上的第二缺口54形成的通道的延伸方向大体相同,且垂直第二方向y延伸,第二换热流体沿相邻第二侧部53之间形成的通道流动,并且在第二缺口54形成的通道与第二侧部53之间形成的通道中相互扰动碰撞,以提升第二换热流体的换热均匀性,并且第二换热通道的高度较小,如1.0-2.5mm。且翅片周期适当,如4.0-6.5mm。换热后的第二换热流体可以快速流走将热量带走,以提升第二换热流体的换热效果。冷却液通道的几何对应关系是,流道高度越小,翅片周期越大。例如,翅片高度为1.0mm,翅片周期为6.5mm。又如,流道高度为2.5mm,翅片周期为4.0mm。这样做的好处是,即能够确保流道压降,也能够确保流道强度。总体上,本发明的设计思想是,在空间上给“热阻”更大的油侧予以更多的空间,维持其低流阻、高换热性能、高承压强度的技术需求,同时又平衡了冷却液侧的流动、换热、承压。通过非对称设计,很好的为对应的流动工质提供流道结构,最终获得优越的产品效果。

33.当然,第一方向x和第二方向y可以不垂直,如图7所示,第一方向和第二方向为同向设置,即第一换热翅片4的多个第一翅片单元和第二换热翅片5的多个第二翅片单元沿相同方向排列,具体的,如图7所示,第一方向x为图示中左右方向,第二方向与第一方向相同,第一换热流体和第二换热流体均沿图示左右方向流动,具体的,第一换热流体可以从左向右流动,第二换热流体可以从右向左流动,当然,第一换热流体和第二换热流体可以同向流动。其中,第一换热流体通过第一侧部43的第一缺口44,并且在相邻第一侧部43之间的空间汇聚扰动后再从相邻的第一侧部43的第一缺口44流向下游的相邻第一侧部43之间的空间,

第二换热流体通过第二侧部53的第二缺口54流向相邻第二侧部53之间的空间,在此处汇聚扰流后再从相邻的第二侧部53的第二缺口54流向下游的相邻第二侧部53之间的空间,从而增大了第一换热流体与第一换热翅片4以及第二换热流体与第二换热翅片5之间的换热面积,使第一换热流体与第一换热翅片4充分接触换热,第二换热流体与第二换热翅片5之间充分换热,从而增大第一换热流体和第二换热流体的换热效果及换热均匀性。

34.在一些实施例中,当第一方向与换热器100的宽度方向的夹角大于第二方向与换热器100的宽度方向的夹角时,使第一换热流体能够与第一换热翅片4充分换热,使第二换热流体能够快速流过第二换热通道3,从而提升换热器100的换热效果,当然,也可以通过调整第一换热翅片4的相邻第一侧部43之间的间距和第一缺口44的大小,以及第二换热翅片5的相邻第二侧部53之间的间距和第二缺口54的大小,来提升换热器100的换热效果,例如,第一方向和第二方向同向设置,通过减小相邻第一侧部43之间的距离和/或第一缺口44的大小,或者增大相邻第二侧部53之间的距离和/或第二缺口54的大小来调节第一换热流体与第二换热流体的压降和换热面积,从而提升换热器100的换热效果。

35.在一些实施例中,当第一换热翅片4和第二换热翅片5均为如前述所示的锯齿翅片时,第一换热翅片4的多个第一翅片单元沿第一方向排列设置,第二换热翅片5的多点第二翅片单元沿第二方向排列设置,第一方向与第二方向的夹角为a,其中,0

°

≤a≤90

°

,(λ1

·

h)/(λ2

·

h)记为b,并且b与a呈正相关,即,当第一方向与第二方向的夹角a增大时,b增大,当第一方向与第二方向的夹角a减小时,b减小。在一些具体实施例中,第一方向与第二方向的夹角a满足:0

°

≤a<30

°

,则0.7≤(λ1

·

h)/(λ2

·

h)≤1.5,即缩小第一换热翅片4与第二换热翅片5的流阻差距,根据具体的换热需求,通过减小相邻第一翅片单元的第一顶部41之间的距离λ1与第一换热通道2的高度h的乘积,和/或增大相邻第二翅片单元的第二顶部51之间的距离λ2与第二换热通道3的高度h的乘积的方式,来调整第一换热通道2和第二换热通道3的换热面积和流动阻力,提升换热器100的换热效果。具体如图6、图7所示,第一换热翅片4的多个第一翅片单元沿换热器100的长度方向排列设置,第二换热翅片5的多个第二翅片单元也沿换热器100的长度方向排列设置,即第一换热翅片4和第二换热翅片5均采用横置,则第一方向和第二方向的夹角a=0

°

,相邻第一翅片单元的第一顶部41之间的距离λ1=3,第一换热通道2的高度h=3,相邻第二翅片单元的第二顶部51之间的距离λ2=2.8,第二换热通道3的高度h=2.4,则(λ1

·

h)/(λ2

·

h)=1.339,通过调整上述参数,以满足第一换热流体和第二换热流体的流动阻力和换热面积的匹配,从而根据具体的换热需求配置第一换热翅片4和第二换热翅片5,从而提升换热性能。

36.在一些具体实施例中,第一方向与第二方向的夹角a满足:30

°

≤a≤90

°

,则1.1≤(λ1

·

h)/(λ2

·

h)≤3,即增大第一换热翅片4与第二换热翅片5的流阻差距,根据具体的换热需求,通过增大相邻第一翅片单元的第一顶部41之间的距离λ1与第一换热通道2的高度h的乘积,和/或减小相邻第二翅片单元的第二顶部51之间的距离λ2与第二换热通道3的高度h的乘积的方式,来调整第一换热通道2和第二换热通道3的换热面积和流动阻力,提升换热器100的换热效果。如图3所示,第一换热翅片4的多个第一翅片单元沿换热器100的长度方向排列设置,第二换热翅片5的多个第二翅片单元沿换热器100的宽度方向排列设置,即第一换热翅片4采用横置,第二换热翅片5采用顺置,则第一方向和第二方向的夹角a=90度,相邻第一翅片单元的第一顶部41之间的距离λ1=4,第一换热通道2的高度h=3,相邻第二

翅片单元的第二顶部51之间的距离λ2=3.1,第二换热通道3的高度h=2.5,则(λ1

·

h)/(λ2

·

h)=1.548,且1.548大于图7所示实施例中的1.339,通过调整上述参数,以满足第一换热流体和第二换热流体的流动阻力和换热面积的匹配,从而根据具体的换热需求配置第一换热翅片4和第二换热翅片5,从而提升换热性能。

37.如图6、图7所示,第一换热通道2的第一流体进口21和第一流体出口22位于换热器100的宽度方向的同一侧,第二换热通道3第二流体进口31和第二流体出口32位于换热器100的宽度方向的相对另一侧,即第一换热流体和第二换热流体采用平行流方式,其中,第一流体进口21和第二流体进口31可以设在换热器100的同一端使第一换热流体和第二换热流体采用同向流动,也可以设在换热器100的两端,使第一换热流体和第二换热流体采用逆向流动,如图所示为逆向流动,其中,第一换热通道2的高度h=3,第二换热通道3的高度h=2.4,h/h=1.25,当换热器100的第一换热流体和第二换热流体采用平行流时,满足:1.15≤h/h≤2.5。如图8、图9所示,第一换热通道2的第一流体进口21和第一流体出口22位于换热器100的宽度方向的两侧,第二换热通道3的第二流体进口31和第二流体出口32位于换热器100的宽度方向的两侧,即第一换热流体和第二换热流体采用交叉流方式,其中,第一换热通道2的高度h=2.8,第二换热通道3的高度h=2.5,h/h=1.12,当换热器100的第一换热流体和第二换热流体采用交叉流时,满足:1.1≤h/h≤2.5≤1.5,从而根据第一换热流体和第二换热流体的流动方向调整第一换热通道2和第二换热通道3的高度,由于第一换热流体和第二换热流体采用交叉流方式相对于平行流方式具有更好的换热效果,采用交叉流时,通过缩小第一换热通道2的高度h与第二换热通道3的高度h的高度差,从而缩小换热器100的体积,使换热器100更加紧凑,便于节省安装空间。

38.如图9所示,相邻第一翅片单元的第一顶部41之间的距离λ1=3.5,相邻第二翅片单元的第二顶部51之间的距离λ2=3.2,(λ1

·

h)/(λ2

·

h)=1.225,1.225小于图7所示实施例中的1.339,第一换热流体和第二换热流体采用交叉流时,相较于第一换热流体和第二换热流体采用平行时,(λ1

·

h)/(λ2

·

h)的比值减小。

39.在一些具体实施例中,当第一换热通道2和/或第二换热通道3采用多流程时,(λ1

·

h)/(λ2

·

h)的比值相应调整以提升换热器100的换热效果,第一换热通道2为单流程结构,第二换热通道3为多流程结构,具体的,如图10、图11所示,第二换热通道3包括第一子通道33和第二子通道34,第一子通道33和第二子通道34沿换热器100的长度方向延伸,第一子通道33和第二子通道34沿换热器100的宽度方向排列,第一子通道33和第二子通道34内均设有第二换热翅片5,第一子通道33包括第一通道进口和第一通道出口,第二子通道34包括第二通道进口和第二通道出口,第一通道进口与第二流体进口31连通,第一通道出口与第二通道进口连通,第二通道出口与第二流体出口32连通,即第二换热通道采用2个流程,第二换热通道通过采用多流程的方式,从而提升第二换热流体的流速,强化第二换热流体侧的换热性能,此时,0.7≤(λ1

·

h)/(λ2

·

h)≤1.5,以缩小(λ1

·

h)/(λ2

·

h)的比值,具体如图11所示,相邻第一翅片单元的第一顶部41之间的距离λ1=4,第一换热通道2的高度h=3,相邻第二翅片单元的第二顶部51之间的距离λ2=5,第二换热通道3的高度h=2.5,则(λ1

·

h)/(λ2

·

h)=1.154,通过将第二换热通道3设为多流程,从而增大相邻第二翅片单元的第二顶部51之间的距离λ2,通过多流程提升换热效果的方式以弥补减少第二换热翅片5的换热面积,并且提升第二换热流体的流速以提升换热效果。当然,除了可以调整相邻第二翅片

单元的第二顶部51之间的距离λ2外,还可以根据具体的换热需求调整第二换热通道3的高度h和相邻第一翅片单元的第一顶部41之间的距离λ和第一换热通道2的高度h,以保证0.7≤(λ1

·

h)/(λ2

·

h)≤1.5,从而提升换热器100的换热性能。

40.需要指出的是,第一子通道33和第二子通道34除了图10所示方式排列外,还可以采用第一子通道33和第二子通道34沿换热器100的宽度方向延伸,并且第一子通道33和第二子通道34沿换热器100的长度方向排列等,只要保证通过采用多流程的方式提升第二换热流体的流速即可,当然,除了采用2个流程外,还可以根据具体的换热需求采用3流程或4流程等,另外,第一换热通道2也可以采用多流程的方式,为了降低第一换热通道2内的第一换热流体的压降,第一换热通道2的流程数量不大于第二换热通道3的流程数量,最好采用不大于2个流程方式。

41.如图1-图11所示的换热器100采用矩形结构,当然,根据换热器100的具体安装环境,换热器100也可以采用圆形、平行四边形或者不规则形状,如图12所示,换热器100为平行四边形,并且第一换热流体和第二换热流体采用交叉流方式,具体的,第一流体进口21和第一流体出口22位于平行四边形的相对的两个角上,第二流体进口31和第二流体出口32位于平行四边形的相对的另外两个角上,并且,第一换热流体的行程相对于第二换热流体的形成更大,将第一流体进口21和第一流体出口22设在平行四边形的较远的相对两个角上,从而延长第一换热流体的流动行程,由于第一换热流体的热阻相对第二换热流体较大,因此,较大的行程可以使第一换热流体充分换热,而第二换热流体的热阻相对第一换热流体较小,第二换热流体可以快速换热并且较短的行程可以使换热后的第二换热流体快速流走,从而提升换热器100的换热性能。

42.需要指出的是,上述实施例中的具体参数为示例性的部分方案,根据具体的换热需求,调节各参数的关系从而满足上述实施例中的关系式均可以提升换热器100的换热性能。

43.需要指出的是,为了提升第一换热通道2的承压,可以将第一侧部43的厚度大于第二侧部53的厚度,从而加强第一侧部43对换热板片1的作用力,减小第二侧部53的厚度以减小第二换热翅片5的用料,从而降低成本。

44.以上对本发明所提供换热装置进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1