一种蒸汽空气混合换热集成式石膏一步法煅烧装置的制作方法

[0001]

本实用新型涉及石膏生产技术领域,尤其涉及一种蒸汽空气混合换热集成式石膏一步法煅烧装置。

背景技术:

[0002]

近年来,我国石膏产业快速发展,石膏生产原料类别逐渐增多,工业副产石膏原料成为了生产石膏类产品的主要来源;同时随着我国环保要求的不断提高,石膏生产过程中采用的能源类别也受到了较多的限制,传统的煤炭作为燃料的生产方式因尾气排放指标等受到了限制,石膏生产逐步向清洁能源转化;作为热电厂提供的蒸汽热源逐步成为副产石膏生产过程的主要方式之一,蒸汽为热源的煅烧设备和工艺也成为石膏产业发展中的主要模式。

[0003]

工业副产石膏作为生产石膏类产品的主要原材料,其内部含有一定比例的附着水,在生产过程中因为附着水的存在,石膏粉煅烧设备及工艺逐步形成了二种类型,烘干和煅烧分离在不同设备内处理的二步法设备及工艺和烘干煅烧集成在一个设备内处理的一步法工艺设备,二步法设备工艺设备一般有:采用蒸汽加热空气形成热风后进行烘干,然后在蒸汽沸腾炉中进行煅烧;采用蒸汽管式回转窑利用蒸汽管换热进行烘干,然后在沸腾炉中煅烧;采用蒸汽管束烘干机的管网换热进行烘干,然后在蒸汽沸腾炉中进行煅烧的方式;三种方式都必须将烘干系统独立出来;一步法设备工艺目前主要采用蒸汽管式煅烧窑,利用设置的大面积的换热管网内的高压蒸汽,通过管网与石膏进行间接换热,达到烘干和煅烧的目的;对目前一步法的蒸汽管式煅烧窑,在原料含水率低,蒸汽压力温度低的时候,因为窑体内温度较低,易导致石膏粘附在管网上,逐渐影响传热从而影响换热效果;蒸汽温度压力较高时,换热后产生的冷凝水具有较高温度,会产生二次蒸汽,无法利用导致热量浪费,增大成本;蒸汽管式回转窑提高产量必须设置大面积的换热管网,增大窑体直径和长度,设备制作成本高,为此,我们提出了一种蒸汽空气混合换热集成式石膏一步法煅烧装置来解决上述问题。

技术实现要素:

[0004]

本申请提供了一种蒸汽空气混合换热集成式石膏一步法煅烧装置,解决了在设计一步法设备的研究过程中窑体内温度较低,易导致石膏粘附在管网上,逐渐影响传热从而影响换热效果;蒸汽温度压力较高时,换热后产生的冷凝水具有较高温度,会产生二次蒸汽,无法利用导致热量浪费,增大成本;蒸汽管式回转窑提高产量必须设置大面积的换热管网,增大窑体直径和长度,设备制作成本高问题。

[0005]

本申请提供了一种蒸汽空气混合换热集成式石膏一步法煅烧装置,包括排气进料集成装置、蒸汽空气换热器、窑体和出料箱,所述窑体的一端设置有端板,所述排气进料集成装置通过进料密封装置与所述端板连接,所述端板上开有管道孔,所述窑体的另一端与所述出料箱通过出料密封装置连接,所述出料箱的一侧上部设有热风进口,所述蒸汽空气

换热器与所述热风进口相连,所述出料箱与所述窑体中心线对应的位置开有圆孔,所述圆孔内安装有汽轴,所述窑体内设置有螺旋导料板、错位支撑圈和环形支撑圈,所述错位支撑圈和所述环形支撑圈上安装有蒸汽换热管网,所述蒸汽换热管网包括蒸汽换热管、换热翼片、换热翅片、膨胀变形管和空气排气管,所述空气排气管位于所述窑体外的一周侧壁上,所述换热翼片和所述换热翅片安装在所述蒸汽换热管上,且所述换热翼片和所述换热翅片在所述窑体内从进料端至出料端依次布置,膨胀变形管位于窑体的一端连接在蒸汽换热管上,所述膨胀变形管穿过管道孔连接至所述空气排气管上,所述窑体的另一端依次安装有管网固定座和蒸汽分配室,且所述蒸汽换热管的一端穿过所述蒸汽分配室与管网固定座连接,所述蒸汽换热管与所述蒸汽分配室的连接为密闭承压结构,所述蒸汽换热管在蒸汽分配室内的部分设置有蒸汽进气孔,所述蒸汽分配室内侧的冷凝水导水管和汽室进气管均连接在所述汽轴上,所述汽轴为密闭套管结构,所述汽轴的外套与所述汽室进气管连接,所述汽轴的内套与所述冷凝水导水管连接,所述汽轴的一端连接有旋转接头,所述窑体的一侧设有振打器,所述旋转接头的冷凝水出口连接有冷凝罐,所述冷凝罐的二次蒸汽出口连接在所述蒸汽空气换热器上。

[0006]

优选地,所述排气进料集成装置包括进料口、进料机电机、排气口、下料口、进料机和集气筒,所述进料口设置于所述集气筒外的所述进料机上部,所述进料机电机设置于所述集气筒外的所述进料机一端,所述进料机固定于所述集气筒底部且其中心线和所述集气筒中心线平行,所述排气口设置于所述端板外侧的集气筒上部,所述下料口设置于所述窑体内的所述集气筒下部。

[0007]

优选地,所述蒸汽空气换热器包括热风出口、蒸汽接口、蒸汽分配管、壳体、换热器管网、进风口、冷凝水收集管、冷凝水排水口,所述蒸汽空气换热器为长方体,所述换热器管网位于所述壳体内部,所述蒸汽分配管连接在所述换热器管网上端,且所述蒸汽接口位于所述蒸汽分配管的一侧,所述蒸汽接口延伸至壳体外,所述冷凝水收集管连接在所述换热器管网下端,所述冷凝水排水口位于所述冷凝水收集管的一侧,且所述冷凝水排水口延伸至所述壳体一侧,所述冷凝罐的二次蒸汽出口连接在所述蒸汽分配管上。

[0008]

优选地,所述窑体外表面上设有轮带、齿圈及与其相配合的电机、减速机。

[0009]

优选地,所述进料密封装置为迷宫与鱼鳞片复合结构。

[0010]

优选地,所述出料密封装置为鱼鳞片密封结构。

[0011]

优选地,所述错位支撑圈为3—12分之一的环形开孔支撑板。

[0012]

优选地,所述蒸汽分配室为密闭的环形筒体结构。

[0013]

优选地,所述的集气筒位圆筒形。

[0014]

由以上技术方案可知,本申请提供了一种蒸汽空气混合换热集成式石膏一步法煅烧装置,石膏通过进料口进入进料机,在进料机电机的带动下,进料机将石膏通过螺旋推送至下料口后进入窑体内,窑体内的石膏与蒸汽换热管网及由热风进口进入窑体内的热风进行换热,石膏脱出的水汽及进入的热风由集气筒通过排气口排出,高压蒸汽通过旋转接头的进气管进入汽轴,并经过汽室进气管进入蒸汽分配室,通过蒸汽分配室分至蒸汽换热管、并通过蒸汽换热管网的蒸汽换热管、换热翼片、换热翅片与窑体内的石膏进行传导、对流、辐射等方式换热,蒸汽通过蒸汽接口进入蒸汽分配管,并分配至壳体内的换热器管网,换热后的冷凝水由换热器管网汇集至冷凝水收集管,通过冷凝水排水口排出;

[0015]

空气通过进风口进至换热器壳体内,经过与换热器管网换热加热后,通过热风出口排出进入出料箱上设置的热风进口进入窑体内参与换热,换热后与窑体内的水汽一起通过集气筒从排气口排出,逐步完成石膏从进入窑体后向出料箱运动过程中的升温、烘干、脱水、煅烧,煅烧完成后的石膏通过出料箱卸出;蒸汽换热后形成的冷凝水通过蒸汽换热管网流回蒸汽分配室内,并通过蒸汽分配室导入冷凝水导水管,进入汽轴的内套后经过旋转接头排出;蒸汽换热管网内的空气通过膨胀变形管进入空气排气管后排出,管网受热后产生的膨胀通过膨胀变形管消除;

[0016]

石膏进入窑体时,在靠近排气进料集成装置的窑体部分,通过螺旋导料板可快速向前运动,同时窑体设置的振打器对粘附在窑体上的石膏通过振动去除,蒸汽空气换热器利用0.2-2.0mpa的蒸汽将通过常温空气进口进入的空气加热为100-160度热风,并通过热风出口送入回转式蒸汽管石膏煅烧窑体内与石膏直接接触参与换热,回转式蒸汽管石膏煅烧窑内的石膏的附着水烘干及脱水煅烧是由窑体内部的换热器管网及蒸汽空气换热器提供的热风一起完成。

[0017]

与现有技术相比,本实用新型的有益效果是:

[0018]

1、采用一种外置式蒸汽空气换热器,可设置大面积的管热管网,可利用一次蒸汽或二次蒸汽对空气进行加热,将空气加热为100—160度的热风,送入回转式蒸汽管石膏煅烧窑内,利用补入的较高温度的热风,对窑体内的石膏进行煅烧和烘干,作为窑体内蒸汽换热管网换热的补充,提高窑体内的温度,可有效防止粘附现象,即可有效利用蒸汽热量,有可提高窑体的的换热效率。

[0019]

综上所述,本申请结构设计合理,通过采用蒸汽空气混合换热集成式石膏一步法煅烧装置的蒸汽空气换热器加热后热风进入回转式蒸汽管石膏煅烧窑内,回转式蒸汽管石膏煅烧窑的换热管、换热翼片、换热翅片的换热管网结构,大幅度提高了换热管网的换热面积,并通过蒸汽空气换热器的换热管网,提供了较高温度的热风参与窑体内的直接热交换,形成混合换热集成式一步法煅烧装置,提高了换热效率、热利用效率,进一步优化了换热结构和换热形式,利于规模化生产、余热利用及设备成本和运行成本优化。

附图说明

[0020]

为了更清楚地说明本申请的技术方案,下面将对实施案例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0021]

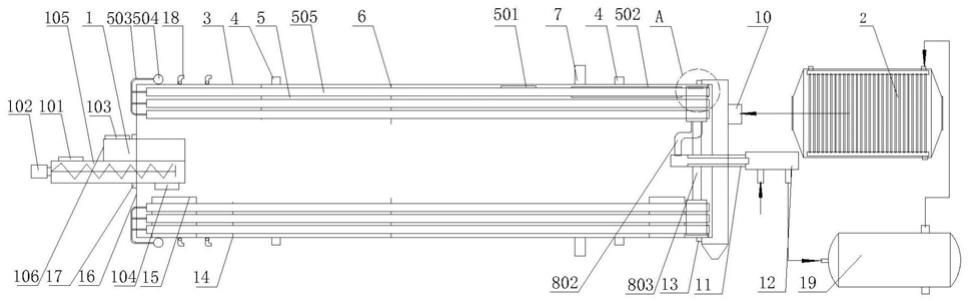

图1为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的结构示意图;

[0022]

图2为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的排气进料集成装置和窑体端板部分的横截面示意图;

[0023]

图3为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的换热管网、螺旋导料板及错位支撑圈的横截面示意图;

[0024]

图4为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的环形支撑圈、换热翼片部分横截面示意图;

[0025]

图5为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的换

热翅片横截面示意图;

[0026]

图6为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的汽室部分的横截面示意图;

[0027]

图7为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的蒸汽空气换热器横截面图;

[0028]

图8为本实用新型提出的一种蒸汽空气混合换热集成式石膏一步法煅烧装置的a处结构放大图。

[0029]

图中:1排气进料集成装置、101进料口、102进料机电机、103排气口、104下料口、105进料机、106集气筒、2蒸汽空气换热器、201热风出口、202蒸汽接口、203蒸汽分配管、204壳体、205换热器管网、206进风口、207冷凝水收集管、208冷凝水排水口、3窑体、4轮带、5蒸汽换热管网、501换热翼片、502换热翅片、503膨胀变形管、 504空气排气管、505蒸汽换热管、6环形支撑圈、7齿圈、8蒸汽分配室、801蒸汽进气孔、802冷凝水导水管、803汽室进气管、804管网固定座、9出料箱、10热风进口、11 汽轴、12旋转接头、13出料密封装置、14错位支撑圈、15螺旋导料板、16端板、17进料密封装置、18振打器、19冷凝罐。

具体实施方式

[0030]

为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合附图,对本申请实施例中的技术方案进行清楚、完整地描述。

[0031]

参见图1-8,一种蒸汽空气混合换热集成式石膏一步法煅烧装置,包括排气进料集成装置1、蒸汽空气换热器2、窑体3和出料箱9,窑体3的一端设置有端板16,排气进料集成装置1通过进料密封装置17与端板16连接,进料密封装置17为迷宫与鱼鳞片复合方式,端板16上开有管道孔,管道孔在端板16的一侧的中心位置呈多层环形排布,窑体3的另一端与出料箱9通过出料密封装置13连接,出料密封装置13为鱼鳞片密封结构,出料箱9的一侧上部设有热风进口10,蒸汽空气换热器2与热风进口10相连,蒸汽空气换热器2内的100-160度热风通过热风进口10进入窑体3内,出料箱9与窑体 3中心线对应的位置开有圆孔,处于窑体3转动的中心位置,便于窑体3转动,圆孔内安装有汽轴11,窑体3内设置有螺旋导料板15、错位支撑圈14和环形支撑圈6,错位支撑圈14为3—12分之一的环形开孔支撑板,和管道孔对应,石膏进入窑体3时,在靠近排气进料集成装置1的窑体3部分,通过螺旋导料板15可快速向前运动,错位支撑圈 14和环形支撑圈6上安装有蒸汽换热管网5,蒸汽换热管网5包括蒸汽换热管505、换热翼片501、换热翅片502、膨胀变形管503和空气排气管504,空气排气管504位于窑体3外的一周侧壁上,换热翼片501和换热翅片502安装在蒸汽换热管505上,蒸汽换热管505受热后产生的膨胀通过膨胀变形管503消除,且换热翼片501和换热翅片502 在窑体3内从进料端至出料端依次布置,窑体3的温度不同,便于石膏的升温、烘干、脱水、煅烧,膨胀变形管503穿过管道孔连接至空气排气管504上,膨胀变形管503位于窑体3的一端连接在蒸汽换热管505上,窑体3的另一端依次安装有管网固定座804 和蒸汽分配室8,且蒸汽换热管505的一端穿过蒸汽分配室8与管网固定座804连接,蒸汽换热管505固定在窑体3内,在窑体3转动时,蒸汽换热管505能够跟着窑体3同步转动,蒸汽换热管505与蒸汽分配室8的连接为密闭承压结构,蒸汽分配室8为密闭的环形筒体结构,蒸汽换热管505在蒸汽分配室8内的部分设置有蒸汽进气孔801,蒸汽分配室8内的蒸汽通过蒸汽进气孔801进入蒸汽换热管505,

蒸汽分配室8内侧的冷凝水导水管802和汽室进气管803均连接在汽轴11上,汽轴11为密闭套管结构,汽轴 11的外套与汽室进气管803连接,汽轴11的内套与冷凝水导水管802连接,用于排出蒸汽换热管网5内的冷凝水,汽轴11的一端连接有旋转接头12,用于接收高压蒸汽,窑体3的一侧设有振打器18,振打器18对粘附在窑体3上的石膏通过振动去除,旋转接头12的冷凝水出口连接有冷凝罐19,冷凝罐19的二次蒸汽出口连接在蒸汽空气换热器2上,对蒸汽换热管网5换热产生的二次蒸汽进行利用,减少热量的损失,减少生产成本。

[0032]

本实用新型中,排气进料集成装置1包括进料口101、进料机电机102、排气口103、下料口104、进料机105和集气筒106,的集气筒106为圆筒形,进料口101设置于集气筒106外的进料机105上部,进料机电机102设置于集气筒106外的进料机105一端,进料机105固定于集气筒106底部且其中心线和集气筒106中心线平行,排气口103设置于端板16外侧的集气筒上部,下料口104设置于窑体3内的集气筒106下部,石膏通过进料口101进入进料机105,在进料机电机102的带动下,进料机105将石膏通过螺旋推送至下料口104后进入窑体3内,窑体3内的石膏与蒸汽换热管网5及由热风进口 10进入窑体3内的热风进行换热,石膏脱出的水汽及进入的热风由集气筒106通过排气口103排出。

[0033]

本实用新型中,蒸汽空气换热器2包括热风出口201、蒸汽接口202、蒸汽分配管 203、壳体204、换热器管网205、进风口206、冷凝水收集管207、冷凝水排水口208,蒸汽空气换热器2为长方体,换热器管网205位于壳体204内部,蒸汽分配管203连接在换热器管网205上端,且蒸汽接口202位于蒸汽分配管203的一侧,蒸汽接口202延伸至壳体204外,冷凝水收集管207连接在换热器管网205下端,冷凝水排水口208位于冷凝水收集管207的一侧,且冷凝水排水口208延伸至壳体204一侧,换热后的冷凝水由换热器管网205汇集至冷凝水收集管207,通过冷凝水排水口208排出,空气通过进风口206进至换热器壳体204内,经过与换热器管网205换热加热后,通过热风出口 201排出进入出料箱9上设置的热风进口10进入窑体3内参与换热,换热后与窑体3内的水汽一起通过集气筒106从排气口103排出,冷凝罐19的二次蒸汽出口连接在蒸汽分配管203上。

[0034]

本实用新型中,窑体3外表面上设有轮带4、齿圈7及与其相配合的电机、减速机,窑体3以中心轴为基准做旋转运动,蒸汽换热管网5随窑体3同步旋转。

[0035]

由以上技术方案可知,使用时,石膏通过进料口101进入进料机105,在进料机电机102的带动下,进料机105将石膏通过螺旋推送至下料口104后进入窑体3内,窑体 3内的石膏与蒸汽换热管网5及由热风进口10进入窑体3内的热风进行换热,石膏脱出的水汽及进入的热风由集气筒106通过排气口103排出,高压蒸汽通过旋转接头12的进气管进入汽轴11,并经过汽室进气管803进入蒸汽分配室8,通过蒸汽分配室8分至蒸汽换热管505、并通过蒸汽换热管网5的蒸汽换热管505、换热翼片501、换热翅片502 与窑体3内的石膏进行传导、对流、辐射等方式换热,蒸汽通过蒸汽接口202进入蒸汽分配管203,并分配至壳体204内的换热器管网205,换热后的冷凝水由换热器管网205 汇集至冷凝水收集管207,通过冷凝水排水口208排出;空气通过进风口206进至换热器壳体204内,经过与换热器管网205换热加热后,通过热风出口201排出进入出料箱 9上设置的热风进口10进入窑体3内参与换热,换热后与窑体3内的水汽一起通过集气筒106从排气口103排出,逐步完成石膏从进入窑体3后向出料箱9运动过程中的升温、烘干、脱水、煅烧,煅烧完成后的石膏通过出料箱9卸出;蒸汽换热后形成的冷凝水通过蒸汽换热管网5流回蒸汽分配室8内,并通过蒸汽分配室8导入冷凝

水导水管802,进入汽轴11的内套后经过旋转接头12排出;蒸汽换热管网5内的空气通过膨胀变形管 503进入空气排气管后排出,管网受热后产生的膨胀通过膨胀变形管503消除;石膏进入窑体3时,在靠近排气进料集成装置1的窑体3部分,通过螺旋导料板15可快速向前运动,同时窑体3设置的振打器18对粘附在窑体3上的石膏通过振动去除,蒸汽空气换热器2利用0.2-2.0mpa的蒸汽将通过常温空气进口进入的空气加热为100-160度热风,并通过热风出口201送入回转式蒸汽管石膏煅烧窑体3内与石膏直接接触参与换热,回转式蒸汽管石膏煅烧窑内的石膏的附着水烘干及脱水煅烧是由窑体3内部的换热器管网 205及蒸汽空气换热器2提供的热风一起完成。

[0036]

本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本申请的其它实施方案。本申请旨在涵盖本申请的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本申请的一般性原理并包括本申请未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本申请的真正范围由权利要求指出。

[0037]

应当理解的是,本申请并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本申请实施方式并不构成对本申请保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1