一种工业燃烧器温度控制及熄火报警系统的制作方法

1.本实用新型属于燃烧器控制技术领域,具体涉及一种工业燃烧器温度控制及熄火报警系统。

背景技术:

2.在低温季节的安全生产期间,位于温度较低区域的工矿企业在通过管道运输流体介质时需要使用加热装置。受气温、流体介质排量、天燃气压力等因素的影响,采用人工手动调节的加热装置对输出流体介质的外输温度波动大,外输油温度压力不稳定;对于分别处于不同的工作平台上的加热装置,工人的操作量大,且无法及时发现加热装置是否熄火,导致发生冻堵,管线冻裂现象。轻则造成企业在低温季节无法正常生产,重则导致生产停工,造成严重的经济损失。比如油田集输管线冻堵,原油无法正常输送,导致油井停产;油田输油管线、化工污水集输管线等污染介质输送管线冻裂后,污染流体外泄造成环境污染事故,都将给企业带来重大经济损失,对企业和社会造成不利影响。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种工业燃烧器温度控制及熄火报警系统,用于自动控制流体介质在运输过程中的温度,并实现异常报警的功能。

4.本实用新型为解决上述技术问题所采取的技术方案为:一种工业燃烧器温度控制及熄火报警系统,包括用于收发和处理信息的控制器、用于点火或关火的开关气路模块、用于调节燃料供给量的温度调节模块和用于监控火焰是否熄灭的熄火感应模块;开关气路模块包括用于控制进气电磁阀通断的第一继电器、用于控制燃料管道通断的进气电磁阀和用于手动控制燃料管道小流量通断的小火手动控制阀;第一继电器的线圈与控制器的信号输出端连接,第一继电器的触点与进气电磁阀的受控端连接;进气电磁阀和小火手动控制阀依次串联在燃料管道中;温度调节模块包括用于将温度信号转换为模拟信号的温度传感器、用于将模拟信号转换为数字信号的模数转换电路、用于控制大火燃气电磁阀通断的第二继电器和用于调节燃料供给量的大火燃气电磁阀;温度传感器的感应端设置在流体介质的管路内部;模数转换电路的模拟信号输入端与温度传感器的信号输出端连接,模数转换电路的数字信号输出端与控制器的信号输入端连接;第二继电器的线圈与控制器的信号输出端连接,第二继电器的触点与大火燃气电磁阀的受控端连接;大火燃气电磁阀与小火手动控制阀并联在燃料管道中;熄火感应模块包括用于监测火焰离子的火焰传感器、用于产生交流脉冲的交流脉冲发生电路、用于放大和整形微弱电信号的放大电路和用于将脉冲信号转换为数字信号的比较电路;火焰传感器的感应端设置在燃料管道末端的火嘴上方,火焰传感器的信号输出端连接交流脉冲发生电路的信号输入端,交流脉冲发生电路的信号输出端连接信号放大电路的信号输入端,信号放大电路的信号输出端连接电压比较电路的信号输入端,电压比较电路的的信号输出端连接控制器的信号输入端。

5.按上述方案,还包括用于手动控制燃料管道通断的进气手动控制阀;进气手动控

制阀串联在燃料管道的靠近燃料源的一端。

6.按上述方案,控制器采用stc15w系列的单片机芯片。

7.按上述方案,还包括输出装置,输出装置包括用于控制报警器通断的第三继电器和用于发出声光报警的报警器,第三继电器的线圈与控制器的信号输出端连接,第三继电器的触点与报警器的受控端连接。

8.进一步的,输出装置还包括用于将包括温度、点火、熄火的状态信息转换为图像和文字的显示器;显示器的信号输入端连接控制器的信号输出端。

9.进一步的,显示器采用tm1618芯片驱动4位7段数码管。

10.进一步的,输出装置还包括用于显示第一继电器动作状态的第一指示灯、用于显示第二继电器动作状态的第二指示灯、用于显示第三继电器动作状态的第三指示灯、用于显示系统电源状态的电源指示灯;第一指示灯、第二指示灯、第三指示灯的信号输入端分别并联在第一继电器、第二继电器、第三继电器的线圈两端;电源指示灯并联在系统电源上。

11.按上述方案,还包括用于存储系统的设置参数的存储器;存储器的信号收发端连接控制器的信号收发端。

12.进一步的,还包括输入装置,输入装置包括用于将用户操作转换为点火命令的点火按键、用于将用户操作转换为设置命令和保存命令的设置按键、用于将用户操作转换为增加温度命令的增加按键和用于将用户操作转换为减少温度命令的减少按键;点火按键、设置按键、增加按键和减少按键的信号输出端分别与控制器的信号输入端连接。

13.按上述方案,还包括用于使控制器与远程通信的网络模块;网络模块的信号收发端连接控制器的信号收发端。

14.本实用新型的有益效果为:

15.1.本实用新型的一种工业燃烧器温度控制及熄火报警系统通过监测流体介质管道的温度控制加热装置的燃料供给量,实现了自动控制流体介质在运输过程中的温度;通过检测加热装置的火焰情况实现了异常报警的功能。

16.2.本实用新型在流体介质在设备和管线中运行时,对流体介质温度的变化进行控制,当介质温度低于或高于上下设定限值时,自动启用或关闭大火加热,使流体介质温度控制在理想的范围内,减小了各工业企业在低温季节在生产、生活运行中使用的油、水等流体介质的外输温度波动性,使流体介质输送流畅,外输流体介质的温度和压力稳定。

17.3.本实用新型在加热装置异常时,能通过声音报警,提醒操作人员引起注意,提高了加热装置的安全性。

18.4.本实用新型安装安装、操作、维护简单,设置方便,运行成本低。

19.5.本实用新型性能可靠,温度感应灵敏、熄火报警可靠、能够将外输流体介质温度控制在预设范围内,满足生产需要,完全替代了人工的调节,可广范应用在无人值守平台。

附图说明

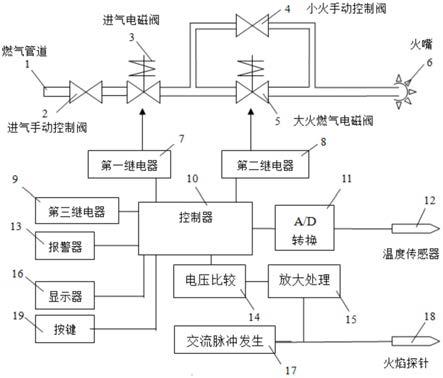

20.图1是本实用新型实施例的原理框图。

21.图2是本实用新型实施例的电路图。

22.图中:1:燃气管道;2.进气手动控制阀;3.进气电磁阀;4.小火手动控制阀;5.大火燃气控制阀;6.火嘴;7.第一继电器;8.第二继电器;9.第三继电器;10.控制器;11.a/d转换

电路;12.温度传感器;13.报警器;14.电压比较电路;15.信号放大电路;16.显示器电路;17.交流脉冲发生电路;18.火焰探针;19.按键电路。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

24.参见图1,在工业燃烧器的燃气管道1的末端设有火嘴6,本实用新型的实施例在燃气管道1上从燃料源到火嘴6依次串联有进气手动控制阀2、进气电磁阀3和大火燃气电磁阀5,另有支路燃气管道与大火燃气电磁阀5并联,小火手动控制阀4串联在支路燃气管道中;进气手动控制阀2用于手动控制燃气管道1的通断,进气电磁阀3用于根据控制器10的命令控制燃气管道1的通断,大火燃气电磁阀5用于根据控制器10的命令调节燃气的供给量,小火手动控制阀4用于手动控制燃气管道1的小流量通断。

25.本实用新型的实施例包括控制器10、开关气路模块、温度调节模块、熄火感应模块、输入装置、输出装置、存储器和网络模块。

26.控制器10、温度调节模块的a/d转换电路11和存储器采用宏晶科技公司的stc15w401as单片机芯片实现,对应图2中的单片机u1。其中控制器10用于接收和处理传感器信息、用户操作信息,并向输出装置发送控制信息;a/d转换电路11用于将模拟信号转换为数字信号;存储器为单片机u1内部的eeprom(带电可擦写可编程只读存储器)空间,用于存储系统的设置参数,使单片机u1的数据在掉电后还能保持,避免重新设置参数。

27.开关气路模块用于通过控制燃气管道1的通断来点火或关火,包括第一继电器7(对应图2中的继电器k1)、进气电磁阀3和小火手动控制阀4;控制器10的信号输出端17连接第一三极管q2的基极,第一三极管q2的集电极连接第一继电器7的线圈,第一继电器7的触点与进气电磁阀3的受控端连接,用于根据控制器10的控制命令控制进气电磁阀3的通断。在没有强制鼓风装置的情况下,本实施例为了安全起见未集成自动点火功能。

28.温度调节模块用于调节燃气的供给量,包括温度传感器12、a/d转换电路11、第二继电器8(对应图2中的继电器k2)和大火燃气电磁阀5;温度传感器12的感应端设置在流体介质的管路内部,用于探测管路的温度,将管路的温度信号转换为标准的4

‑

20ma模拟信号;温度传感器12的信号输出端通过连接口p3连接单片机u1的信号输入端2,采用单片机u1内部的a/d转换电路11将模拟信号转换为数字信号并发送给控制器10;单片机u1的信号输出端16连接第二三极管q3的基极,第二三极管q3的集电极连接第二继电器8的线圈,第二继电器8的触点与大火燃气电磁阀5的受控端连接,用于根据控制器10的控制命令控制大火燃气电磁阀5的动作。

29.熄火感应模块用于监控火焰是否熄灭,包括火焰探针18、交流脉冲发生电路17、放大处理电路15和电压比较电路14;燃气在燃烧时的火焰带有离子并具有单向导电特性,将火焰探针18的感应端设置在燃气管道1末端的火嘴6上方,用于监测火焰离子;使交流脉冲电路17发出的信号中正信号通过火焰离子对地,将火焰探针18的信号输出端通过连接口p2连接交流脉冲发生电路17的信号输入端,用于产生交流脉冲;放大处理电路15的信号输入端连接交流脉冲发生电路17的信号输出端,用于放大和整形微弱的脉冲信号;放大处理电路15的信号输出端连接比较电路u3a的信号输入端3,比较电路u3a的输出端1连接单片机u1的信号输入端1,用于将整形后的脉冲信号与基准地比较后判断火焰的有无和是否故障,从

而将脉冲信号转换为数字信号并发送给控制器10。

30.输入装置用于将用户操作转换为输入命令,通过按键电路19实现,包括图2中的点火按钮sw1、增加按钮sw2、设置按钮sw3和减少按钮sw4;点火按钮sw1、增加按钮sw2、设置按钮sw3和减少按钮sw4的信号输出端分别与单片机u1的信号输入端3、4、5、6连接,用于将用户操作分别转换为点火命令、增加温度命令、设置命令、保存命令、减少温度命令并发送给控制器10。

31.输出装置用于将状态信息转换为用户可知的形式,包括第三继电器9(对应图2中的继电器k3)、报警器13、显示器16、第一指示灯d1、第二指示灯d3、第三指示灯d5、电源指示灯d7;单片机u1的信号输出端15连接第三三极管q4的基极,第三三极管q4的集电极连接第三继电器9的线圈,第三继电器9的触点与报警器13的受控端连接,用于控制报警器13的通断;报警器13用于发出声光报警;显示器16采用天微公司的tm1618显示驱动芯片u2驱动4位led7段数码管s1实现,显示驱动芯片u2的信号输入端1、2、3分别连接单片机u1的信号输出端20、19、18,用于将包括温度、点火、熄火的状态信息转换为图像和文字显示给用户;第一指示灯d1、第二指示灯d3、第三指示灯d5分别并联在第一继电器7、第二继电器8、第三继电器9的线圈两端,分别用于显示第一继电器7、第二继电器8、第三继电器9的动作状态,上述第一继电器7、第二继电器8、第三继电器9采用松乐公司的5v继电器;电源指示灯d7并联在系统电源两端,用于显示系统的电源状态。

32.网络模块的信号收发端连接控制器10的信号收发端,用于使控制器10与远程通信,在恶劣环境下进行远程监控和控制,使本实施例应用在无人值守平台中。

33.采用本实用新型的实施例对工业燃烧器的温度控制和熄火报警方法的具体操作步骤如下:

34.s1:工业燃烧器点火:

35.s11:将火源放置在火嘴6处,打开进气手动控制阀2;

36.s12:按下点火按键sw1,控制器10收到点火信号后通过第二继电器8强制关闭大火燃气电磁阀5,然后通过第一继电器7开启进气电磁阀3;

37.s13:手动缓慢开启小火手动控制阀4,燃气从火嘴6喷出形成火焰。

38.s2:火焰检测:

39.s21:控制器10在收到步骤s12下发的点火信号后检测是否在设定时间内收到火焰信号,若未收到则向第一继电器7发出关火信号,通过第一继电器7关闭进气电磁阀3,同时向第三继电器9发出报警信号,通过第三继电器9使报警器13报警;若控制器10在设定时间内收到火焰信号则执行步骤s22;

40.s22:正常燃烧时控制器10持续检测是否在设定时间内收到火焰信号,若未收到则向第一继电器7发出关火信号,通过第一继电器7关闭进气电磁阀3,同时向第三继电器9发出报警信号,通过第三继电器9使报警器13报警;用户根据报警检查熄火原因是否为火焰探针18故障、外输温度波动较大或风大吹灭火等,并及时排除故障;若控制器10在设定时间内收到火焰信号则执行步骤s3;

41.s3:温度调节:

42.s31:按下设置按键sw3,控制器10收到设置信号后进入上限温度或下限温度设置状态;按下增加按键sw2,控制器10收到增加信号后调高设置温度;按下减少按键sw4,控制

器10收到减少信号后降低设置温度;再次按下设置按键sw3,控制器10收到设置信号后保存设置参数,并将设置参数发送给显示器16显示设置温度;

43.s32:温度传感器12监测管路内部的温度,通过a/d转换电路11将模拟信号转换成数字信号并发送给控制器10,控制器10将数字信号发送给显示器16显示实际温度;

44.s33:设置参数10判断步骤s32收到的数字信号是否在步骤s31设置的上限温度和下限温度的范围内,若超出范围且差值满足设定值,则通过显示器16显示自动控温状态,并向第二继电器8发送控温信号,通过第二继电器8控制大火电磁阀5调节燃气管道1的燃气量;若超出范围且差值不满足设定值,则通过、显示器16显示手动控温状态,用户通过调节小火手动控制阀4控制小火的燃气量从而调整小火火焰,使温度达到预定的要求值;

45.以上实施例仅用于说明本实用新型的设计思想和特点,其目的在于使本领域内的技术人员能够了解本实用新型的内容并据以实施,本实用新型的保护范围不限于上述实施例。所以,凡依据本实用新型所揭示的原理、设计思路所作的等同变化或修饰,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1