一种烧结矿显热回收装置及专用烧结矿冷却炉的制作方法

1.本实用新型涉及一种热烧结矿显热回收装置及专用烧结矿冷却炉,属于烧结矿冷却及余热回收工艺技术领域。

背景技术:

2.钢铁企业烧结工序的能耗仅次于炼铁工序,在烧结工序总能耗中,烧结机的热支出中烧结矿显热占35.4%、废气显热占22.9%。可见,烧结厂余热回收的重点是烧结矿产品显热和烧结废烟气余热回收。

3.目前,烧结矿显热回收方式采用环冷或带冷技术,热烧结矿在环冷机或带式冷却机上与冷空气对流换热,被加热的空气通过余热锅炉用于发电或者取暖,达到回收烧结矿显热的目的。

4.无论是环式冷却还是带式冷却,都是在移动的台车上,通过抽风或鼓风来冷却烧结矿,这类设备存在的不足之处有:

5.1、在冷却过程中台车与风箱的密封问题都难以解决,余热利用效率衰减快,烟尘外泄对操作环境污染较大;

6.2、余热参数波动较大,危及余热利用系统稳定安全;

7.3、烟气温度较低,余热利用率低。

8.鉴于以上不足,开发新的烧结矿显热回收方法及冷却装置具有重要的现实意义。

技术实现要素:

9.本实用新型的目的,是要提供一种烧结矿显热回收装置及专用烧结矿冷却炉,以解决现有技术存在的不足,达到降低烧结工序能耗的目的。

10.本实用新型的基本构思是:从烧结机尾部排出的热烧结饼,经单辊破碎机破碎后,经热烧结矿给料系统进入烧结矿冷却炉,在烧结矿冷却炉内与经进气系统进入的冷却气体充分接触并进行对流换热,热烧结矿在下降过程中被冷却,冷却后的烧结矿通过排料系统排出,而被加热的高温尾气从冷却炉上、下排气口经排气系统排出,经高温尾气环管再进入初除尘器进行初除尘,初除尘的目的是降低尾气的含尘量,提高气体的对流换热系数,经初除尘后的气体进入余热回收系统,从余热回收系统排出被降温的尾气进入终除尘系统,经终除尘的尾气经主引风机从烟囱排出。主引风机采用变频电机,用来确保烧结矿冷却炉内始终保持微负压,防止冷却炉内被加热的尾气外泄,导致能量的损失,这也是本使用新型解决现有烧结矿冷却方法不能解决的漏风问题的主要思路和方法。

11.本实用新型的基本技术方案之一:是一种烧结矿显热回收装置,包括:烧结矿冷却炉、给料系统、进气系统、排料系统、排气系统、初除尘系统、余热回收系统、终除尘系统、动力系统以及测控系统,其特征在于:

12.1)所述烧结矿冷却炉为筒式炉,设有进料口、排料口、一次风口、二次风口、锥段进风口、上排气口、下排气口;

13.2)所述的给料系统与所述烧结矿冷却炉的进料口连接,由受料仓、中间扩散溜槽、导料锥组成;

14.3)所述的进气系统,即所述烧结矿冷却炉的一次风口、二次风口、锥段进风口直接与大气相通;

15.4)所述的排料系统与所述烧结矿冷却炉底部的出料口连接;

16.5)所述排气系统与所述烧结矿冷却炉的上排气口与下排气口连接;

17.6)所述的初除尘系统、余热回收系统、终除尘系统依次布置于所述排气系统与动力系统之间;

18.7)所述的动力系统主要由主引风机和排气烟囱组成,其中主引风机采用变频电机。

19.所述的初除尘系统由耐高温除尘器和进出口管路组成;

20.所述的余热回收系统主要由余热锅炉和进出口管路组成;

21.所述的终除尘系统包括电除尘器或者布袋除尘器和输送管路,其中建议采用电除尘系统;

22.所述的测控系统,包括计量和控制系统。

23.进一步,为保证所述烧结矿冷却炉中心位置冷却均匀,在所述烧结矿冷却炉下部设中心风管,中心风管进风口连接一台鼓风机,同时在风机出口管路上设切断阀。

24.进一步,为保证烧结矿冷却炉给料系统能实现边沿布料的要求,所述的中间扩散溜槽出料口呈上小下大的椎体结构,且所述导料锥与所述的中间扩散溜槽配合,形成倾斜的料流通道。

25.进一步,为回收经所述主引风机排出尾气携带的低温显热,提高所述余热锅炉进口的尾气温度,提高换热效率,在所述烧结矿冷却炉一次风口和二次风口之间增设调温风口。所设的调温风口与所述的主引风机出口管路相连,并且连接管路上设电动调节阀,用来调节进入所述冷却炉内的循环尾气量。

26.进一步,为解决进入所述余热系统高温尾气参数的不稳定性,在所述冷却炉下排气口出口管路上设电动调节阀,用来控制所述冷却炉下排气口的气流量,达到调节所述余热系统进气参数的目的。

27.进一步,在所述的中心风管进口管路与所述的主引风机出口管路之间设联通管,并且在连通管路上设电动阀门,实现将所述主引风机排出的部分尾气经所述中心风管送入所述烧结冷却炉内,提高冷却炉的排气温度。

28.本实用新型的基本技术方案之二是:一种实现本实用新型所述的烧结矿显热回收装置的专用烧结矿冷却炉,其特征在于:

29.1)所述烧结矿冷却炉为筒式炉,由两段组成,其中上部为直段、下部为上大下小的锥段结构;

30.2)所述的筒式冷却炉设有顶部进料口和底部排料口;

31.3)所述的筒式冷却炉设有一次风口、二次风口、锥段进风口以及上排气口和下排气口;

32.4)在所述筒式冷却炉内壁安装有耐高温、耐磨的隔热衬板。

33.为确保进气气流在烧结矿冷却炉内分布均匀,实现烧结矿的均匀冷却,所述的一

次风口、二次风口和锥段进风口延圆周方向均匀布置,且一次风口与二次风口不在同一轴截面上布置。

34.为确保气流在烧结矿冷却炉内分布均匀,所述的上排气口、下排气口延圆周方向均匀布置,且上排气口、下排气口不在同一轴截面上布置。

35.为避免所述烧结矿冷却炉与大气环境发生对流换热,引起的热量损失,在所述筒式冷却炉与所述隔热衬板之间安装陶瓷纤维,同时采用耐高温粘结剂粘牢。

36.为保证所述烧结矿冷却炉中心位置冷却均匀,在所述烧结矿冷却炉锥段设中心风管,中心风管固定于所述烧结矿冷却炉炉壳上,采用耐高温耐磨材质制作。

37.为回收经所述主引风机排出尾气携带的显热,提高所述余热锅炉进口的尾气温度,提高换热效率,在所述烧结矿冷却炉侧壁一次风口和二次风口之间增设调温风口。

38.进一步,所述的调温风口延圆周方向均匀布置。

39.本实用新型产生的主要有益效果在于:

40.1、解决了现有烧结矿冷却系统漏风问题。由于烧结矿与冷却气在烧结矿冷却炉内换热,而烧结矿冷却炉内始终处微负压状态,因此不会有高温气体泄漏到大气中,有效解决了当前烧结矿冷却系统漏风严重,余热回收效率低的问题,同时,也可以避免烟尘外泄带来的环境污染,环保效益明显。

41.2、本实用新型考虑了烧结尾气的循环利用,大大提高了余热系统换热效率。通过冷却炉的调温风口将低温尾气作为冷却介质送入炉内,对提高冷却炉出口尾气的温度具有显著的效果,大大提高余热锅炉的换热效率。

42.3、解决余热系统参数波动的问题,保证余热系统长期稳定的运行。通过调节下排气口与高温烟气环管连接管道上的电动调节阀,调整余热系统入口尾气的参数,解决对余热回收系统运行的稳定性产生影响。

43.4、减少烧结矿冷却炉与外界环境的散热损失。通过烧结矿冷却炉内的隔热衬板与隔热陶瓷纤维垫,减少烧结矿冷却炉的壁面散热,有利于提高余热的利用率。

44.5、本实用新型不需要考虑系统密封问题,结构简单、运行费用较低、安全可靠。

附图说明

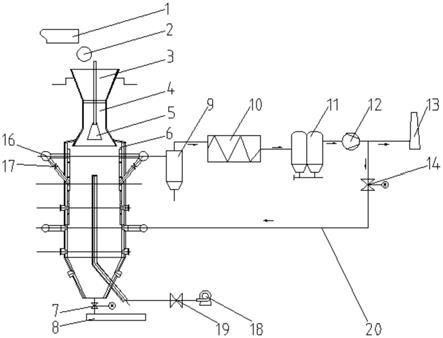

45.图1是本实用新型一种热烧结矿显热回收方法的实施例1流程图。

46.图2是本实用新型一种热烧结矿显热回收方法的实施例2流程图。

47.图3是本实用新型一种热烧结矿显热回收方法所用烧结矿冷却炉的结构示意图。

48.图4是图3的a部放大图。

49.图中标示:1、烧结机;2、单辊破碎机;3、受料仓;4、中间扩散溜槽;5、导料锥;6、烧结矿冷却炉;7、卸料阀;8、板式给矿机;9、耐高温除尘器; 10、余热锅炉;11、终除尘器;12、主引风机;13、烟囱;14、电动调节阀; 15、电动调节阀;16、高温尾气环管;17、电动调节阀;18、鼓风机;19、切断阀;20、连接管路;21、连接管路;6

‑

1、进料口;6

‑

2、炉壳;6

‑

3、陶瓷纤维层;6

‑

4、耐磨衬板;6

‑

5、上排气口;6

‑

6、下排气口;6

‑

7、一次风口;6

‑

8、调温风口;6

‑

9、二次风口;6

‑

10、锥段进风口;6

‑

11、中心风管;6

‑

12、排料口。

具体实施方式

50.本实用新型的具体实施方式将结合实施例及附图进行说明。

51.由于本实用新型所述的装置及其专用烧结矿冷却炉联系紧密,我们将对该装置及其专用烧结矿冷却炉进行合并说明。

52.实施例1,如图1、图3、图4所示。

53.本实施例1的具体工作流程如下:经烧结机1排出的热烧结饼被单辊破碎机2破碎后进入热烧结矿受料仓3,在受料仓3内缓冲后通过中间扩散溜槽4与导料锥5形成的倾斜料流通道进入烧结矿冷却炉6,在烧结矿冷却炉6内,热烧结矿在下降过程中被一次风口6

‑

7、二次风口6

‑

9及锥段进风口6

‑

10进入的冷空气冷却,被冷却的烧结矿从烧结矿冷却炉6的排料口6

‑

12经过卸料阀7和板式给矿机8排出,被加热的冷空气从烧结矿冷却炉6的上排气口6

‑

5与下排气6

‑

6 经高温尾气环管16导出,导出的高温尾气进入耐高温除尘器9,经高温除尘器 9去除气体中携带的大颗粒灰尘后的半净煤气进入余热锅炉10,余热锅炉出口管道与终除尘器11相连,经余热锅炉10降温后的尾气进入终除尘器11,在终除尘器11中进一步净化后,经主引风机12、烟囱13排入大气。

54.为保证烧结矿冷却炉6中心位置冷却均匀,在烧结矿冷却炉6锥段设中心风管6

‑

11,中心风管6

‑

11进风口连接一台鼓风机18,同时在风机出口管路上设切断阀19。

55.为回收经主引风机12排出尾气携带的热量,提高余热锅炉10进口的尾气温度,提高换热效率,在烧结矿冷却炉6的一次风口6

‑

7和二次风口6

‑

9之间增设调温风口6

‑

8,所设的调温风口6

‑

8与主引风机12出口管路相连,并且在连接管路20上设电动调节阀14,用来调节进入冷却炉6内的循环尾气量。

56.为解决进入余热锅炉10的高温尾气参数的不稳定性,在冷却炉6下排气口 6

‑

6与高温尾气环管16的连接管路上设电动调节阀17,用来控制冷却炉6下排气口6

‑

6的尾气流量,达到调节余热锅炉10进气温度的目的。

57.实施例2,如图2、图3、图4所示。

58.本实施例2是在实施例1的基础上进行的改进,在中心风管6

‑

11进口管路与主引风机12出口管路之间设联通管21,并且在连通管路21上设电动调节阀 15,关闭切断阀19。实现将主引风机12排出的部分尾气经中心风管6

‑

11送入烧结冷却炉6内,可以提高尾气温度。

59.其余,可参见实施例1的有关说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1