热交换促进部件以及热交换器

1.本发明涉及热交换促进部件以及热交换器,特别是涉及能够抑制与热交换促进部件热交换的流体的压力阻力的增大并且提高导热性能的热交换促进部件以及热交换器。

背景技术:

2.热交换器的研发历史很长,包括国内外在内,至今为止积累了关于导热面设计以及实机开发的庞大的见解与经验。但是,作为当前的课题,可列举实现超过由导热面加工引起的压力损失上升的热传递率提高、除了热传递特性之外还考虑了物质输送特性的热交换器设计。

3.在以往的热交换器中,例如在作为翅片的扩大导热面上形成狭缝、百叶窗等。但是,在多数情况下,要获得前端效果或者前缘效果,就会伴随着由流动的剥离引起的压力阻力的增大,因此压力损失上升大幅超过热传递率提高。为了获得热交换器整体的性能提高,关键是一边抑制用于获得必要流量的泵动力的增大一边使热交换量上升。

4.另外,在燃料电池、燃气石油热水器、热泵热水器等中使用的室外用热交换器中,垃圾、尘埃等附着所带来的流量降低的影响较大,因此不能应用具有诱发垃圾、尘埃的堆积的缺口部的狭缝翅片、百叶窗翅片,不存在有效的导热促进方法。而且,在热泵用热交换器、空调用室外热交换器、冰箱用热交换器等的低温条件下,抑制水成分的冷凝、结霜特别重要。因而,可考虑通过进行考虑了强制对流下的垃圾、灰尘、冷凝水等的物质输送特性的导热面设计的开发,能够向至今为止应用被搁置的很多能量系统引入导热促进技术。

5.而且,为了今后燃料电池系统的普及扩大,对低成本化的要求提高,出于实现与材料成本减少直接相关的小型化的观点,要求解决所述课题。另外,使用了平板翅片的当前热交换器等温水热交换器设置于室外,强烈地受到垃圾、尘埃的附着的影响,因此克服上述的课题也很重要。

6.另外,以下的各专利文献中记载了在热交换器中对热交换面实施形状上的研究来提高导热特性的发明。

7.现有技术文献

8.专利文献

9.专利文献1:日本实开昭55-105786号公报

10.专利文献2:日本实开昭58-83687号公报

11.专利文献3:日本特开平2-309195号公报

12.专利文献4:日本专利第3342121号公报

13.专利文献5:日本特开昭62-123293号公报

14.专利文献6:日本实用新案专利第3199776号公报

15.专利文献7:日本专利第4815612号公报

16.专利文献8:日本专利第5077926号公报

技术实现要素:

17.发明将要解决的课题

18.一般通过对导热面实施凹凸变形来提高导热特性,但由于流动的剥离而产生较大的压力损失。伴随着导热促进技术的导入的压力损失的增大导致同一泵动力下的风量降低,减少性能提高效果。因此,在高性能热交换器的开发中,在抑制压力损失的增大的同时使导热性能最大化的导热面设计成为重要的技术课题。而且,在使工作流体为室外空气、燃烧排气的情况下,要求抑制由垃圾、灰尘、烟尘等的堆积引起的堵塞,必须开发代替以往型的狭缝、百叶窗翅片的新型导热面。虽然在国内外进行了很多热交换器的开发,但是为了获得超过压力损失的增大的导热性能的提高,需要基于与以往方法不同的原理的新方法。

19.图8的图表中示出热交换器中的低温侧热传递率提高比例与通风阻力增加比例的关系。在该图表中,横轴表示低温侧热传递率的提高比例,纵轴表示通风阻力的增加比例。另外,该图表所示的实线表示能够同等地维持性能的边界,为了提高热交换器的性能,必须将低温侧热传递率提高比例以及通风阻力增加比例配置在比实线所示的部分靠图表中的下方。

20.本发明鉴于这种问题而完成,本发明的目的在于提供能够在抑制热交换的流体的压力阻力的增大的同时提高导热性能的热交换促进部件以及热交换器。

21.用于解决课题的手段

22.本发明为一种热交换促进部件,其在与流动的流体之间进行热交换,其特征在于,所述热交换促进部件具备:面状部,其为与所述流体流动的方向大致平行的面;以及凸状部,其从所述面状部朝向所述流体的一侧突出,所述凸状部具有相对于所述流体流动的方向倾斜的部位,并且沿所述流体流动的方向分离地形成多个。

23.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部交替地具有:第一凸状部位,其相对于所述流体流动的方向朝向一个方向倾斜;以及第二凸状部位,其相对于所述流体流动的方向朝向另一方向倾斜。

24.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部从与所述流体的流动正交的方向倾斜的角度为30度以上且80度以下。

25.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部的宽度为0.6mm以上4.5mm以下。

26.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部从面状部突出的长度为0.2mm以上1.5mm以下。

27.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部的前端部侧的剖面形状为大致半圆形。

28.本发明的热交换器的特征在于,具备:多个散热片,其以一定间隔配设,与流体进行热交换;以及导热管,其与所述散热片热结合,输送热能的热介质在该导热管的内部流通,所述散热片具备:面状部,其为与所述流体流动的方向大致平行的面;以及凸状部,其从所述面状部朝向所述流体的一侧突出,所述凸状部具有相对于所述流体流动的方向倾斜的部位,并且沿所述流体流动的方向分离地形成多个。

29.另外,在本发明的热交换器中,其特征在于,所述凸状部交替地具有第一凸状部位与第二凸状部位,该第一凸状部位沿所述流体的流动朝向一侧倾斜,该第二凸状部位沿所

述流体的流动朝向另一侧倾斜,所述第一凸状部位与所述第二凸状部位连续的部分呈大致v字形状。

30.另外,在本发明的热交换器中,其特征在于,所述散热片具有第一主面和与所述第一主面对置的第二主面,所述凸状部仅形成于所述第一主面的一侧。

31.发明效果

32.本发明为一种热交换促进部件,其在与流动的流体之间进行热交换,其特征在于,所述热交换促进部件具备:面状部,其为与所述流体流动的方向大致平行的面;以及凸状部,其从所述面状部朝向所述流体的一侧突出,所述凸状部具有相对于所述流体流动的方向倾斜的部位,并且沿所述流体流动的方向分离地形成多个。由此,根据本发明的热交换促进部件,相对于流体流动的方向,凸状部倾斜而呈壁状,使得流体一边维持层流状态一边在热交换促进部件的表面流动并且进行热交换,能够在抑制热交换促进部对流体赋予的流动阻力的增加的同时提高流体与热交换促进部件之间的热传递率。

33.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部交替地具有:第一凸状部位,其相对于所述流体流动的方向朝向一个方向倾斜;以及第二凸状部位,其相对于所述流体流动的方向朝向另一方向倾斜。由此,根据本发明的热交换促进部件,第一凸状部位与第二凸状部位的倾斜方向不同,从而交替地形成旋转方向不同的涡流,由此促进热交换促进部件与流体之间的热传递。

34.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部从与所述流体的流动正交的方向倾斜的角度为30度以上80度以下。由此,根据本发明的热交换促进部件,凸状部在规定的角度范围内从流体的流动倾斜,从而能够以较高的水平同时实现流动阻力的抑制以及热传递率的提高。

35.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部的宽度为0.6mm以上4.5mm以下。由此,根据本发明的热交换促进部件,通过使凸状部的宽度为该范围,能够以较高的水平同时实现流动阻力的抑制以及热传递率的提高。

36.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部从面状部突出的长度为0.2mm以上1.5mm以下。由此,根据本发明的热交换促进部件,通过使凸状部的突出高度为该范围,能够以较高的水平同时实现流动阻力的抑制以及热传递率的提高。

37.另外,在本发明的热交换促进部件中,其特征在于,所述凸状部的前端部侧的剖面形状为大致半圆形。由此,根据本发明的热交换促进部件,凸状部的前端部侧的剖面形状为大致半圆形,能够抑制流动的剥离,能够以较高的水平同时实现流动阻力的抑制以及热传递率的提高。

38.本发明的热交换器的特征在于,具备:多个散热片,其以一定间隔配设,与流体进行热交换;以及导热管,其与所述散热片热结合,输送热能的热介质在该导热管的内部流通,所述散热片具备:面状部,其为与所述流体流动的方向大致平行的面;以及凸状部,其从所述面状部朝向所述流体的一侧突出,所述凸状部具有相对于所述流体流动的方向倾斜的部位,并且沿所述流体流动的方向分离地形成多个。由此,根据本发明的热交换器,凸状部相对于流体流动的方向倾斜地呈壁状,使得流体一边维持层流状态一边在热交换促进部件的表面流动并进行热交换,能够抑制热交换促进部对流体赋予的流动阻力的增加,并且提高流体与热交换促进部件之间的热传递率。

39.另外,在本发明的热交换器中,其特征在于,所述凸状部交替地具有第一凸状部位与第二凸状部位,该第一凸状部位沿所述流体的流动朝向一侧倾斜,该第二凸状部位沿所述流体的流动朝向另一侧倾斜,所述第一凸状部位与所述第二凸状部位连续的部分呈大致v字形状。由此,根据本发明的热交换器,第一凸状部位与第二凸状部位连续的部分呈大致v字形状,从而生成向导热管的后方绕转的流动,导热管的尾流区域减少。由此,压力阻力大幅降低,从而可抑制压力损失的增大。

40.另外,在本发明的热交换器中,其特征在于,所述散热片具有第一主面和与所述第一主面对置的第二主面,所述凸状部仅形成于所述第一主面的一侧。由此,根据本发明的热交换器,能够使第一主面侧的摩擦阻力比第二主面侧的摩擦阻力大,与散热片的主面垂直的方向上的流体的流动成为非对称。由此,进一步增大向导热管的后方绕转的流动,导热管的尾流区域减少,并且能够进一步减小流动的剥离所引起的压力阻力(形状阻力)。

附图说明

41.图1是表示具备本发明的实施方式的热交换促进部件的热交换器的图,(a)是从y方向观察热交换器的图,(b)是从z方向观察热交换器的图。

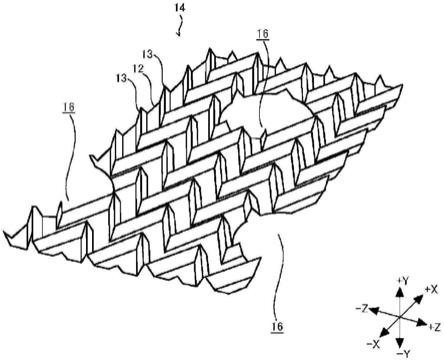

42.图2是表示本发明的实施方式的散热片的立体图。

43.图3是表示形成于本发明的实施方式的散热片的凸状部的图,(a)是从y方向观察凸状部的图,(b)是(a)的剖切面线a-a上的剖面图。

44.图4是表示本发明的实施方式的散热片的图,(a)是表示散热片的立体图,(b)是表示散热片的上表面附近的流体的流动的剖面图。

45.图5是表示本发明的实施方式的散热片的图,(a)是表示散热片的下表面上的摩擦系数的分布的图,(b)是表示散热片的上表面上的摩擦系数的分布的图。

46.图6的(a)表示散热片平坦的情况下的流场的变化,(b)表示本发明的实施方式的散热片的流场的变化。

47.图7是表示本发明的实施方式的散热片的图,(a)是表示雷诺数与j因子的关系的图表,(b)是表示雷诺数与f因子的关系的图表。

48.图8是表示低温侧热传递率提高比例与通风阻力增加比例的关联的图表。

49.图9是表示具备本发明的其他方式的热交换促进部件的热交换器的图,(a)是从y方向观察热交换器的图,(b)是从x方向观察热交换器的图。

50.图10是表示具备本发明的另一其他方式的热交换促进部件的热交换器的图,(a)是立体图,(b)是剖面图。

51.图11是表示本发明的另一其他方式的热交换促进部件收纳于框体的状态的图,(a)是立体图,(b)是表示热交换促进部件的俯视图。

具体实施方式

52.以下,基于附图详细地说明本发明的实施方式。在以下的说明中,例示本实施方式的热交换促进部件被采用于翅片管式的热交换器的情况,但本实施方式的热交换促进部件也能够采用于其他方式的热交换器,例如能够采用于板型的热交换器、具备矩形流路的热交换器的导热面、具体而言是egr冷却器的导热面等。在以下的说明中,x方向是与流体流动

的方向平行的方向,y方向是散热片14的厚度方向,z方向是与x方向以及y方向正交的方向。

53.参照图1,对热交换器10的构成进行说明。图1(a)是从y方向观察热交换器10的图,图1(b)是从z方向观察热交换器10的图。这里,在图1(a)中,流体沿x方向流动。

54.参照图1(a),热交换器10包括多个散热片14与导热管15。热交换器10是对在散热片14彼此之间流通的流体与在导热管15的内部流通的热介质进行热交换的设备。热交换器10例如被用作能够实现家庭用固体氧化物型燃料电池(sofc)系统的长时间连续驱动的室外用小型热交换器。而且,热交换器10能够使用于房间空调、热泵热水器、燃气热水器、石油热水器等。

55.这里,作为与散热片14热交换的流体,可以广泛采用水等液体、空气等气体。另外,作为在导热管15的内部流通的热介质,可以广泛采用空气等气体、水等液体、进而是蒸气压缩型制冷循环等制冷循环中使用的制冷剂等。

56.散热片14例如是由铜、铝等热传导率优异的金属等构成的板状部件,这里呈具有沿着上下方向的长边的大致矩形形状。散热片14沿其厚度方向大致等间隔地配置有多个。另外,散热片14是热交换促进部件的一个方式,具有扩大导热面。

57.在散热片14形成有凸状部13。凸状部13是使散热片14局部地突出的壁状的部位,沿z方向蜿蜒形成。在图1(a)中,用实线表示凸状部13的突出高度最高的部分、即棱线。另外,用虚线表示散热片14的平坦部分与凸状部13的边界。凸状部13沿流体流动的x方向大致等间隔地形成有多个,凸状部13彼此呈大致相同的形状。关于凸状部13的形状,将会参照图3进行详细叙述。

58.导热管15是由铜、铝等热传导率较高的金属构成的管状部件,呈蜿蜒形状。导热管15贯通散热片14,从而在该贯通部分使导热管15与散热片14热结合。另外,导热管15相对于流体流动的x方向交错地配置。

59.这里,例示构成热交换器10的各部件的尺寸。如图1(a)所示,导热管15的直径dc为10mm,沿着流体所流动的x方向的导热管15彼此的间隔pl为22mm,与流体的流动正交的z方向上的导热管15彼此的间隔pt为25.4mm。而且,如图1(b)所示,在y方向上,散热片14彼此分离的距离h为1.82mm,由此能够使散热片14彼此充分地分离,能够抑制垃圾、灰尘等堵塞。

60.这里,导热管15的直径dc与形成于散热片14的孔部16(参照图2)的直径相同。沿着流体流动的x方向的导热管15彼此的间隔pl与沿着流体流动的x方向的孔部16的间隔相同。与流体的流动正交的z方向上的导热管15彼此的间隔pt和与流体的流动正交的z方向上的孔部16的间隔相同。

61.参照图2,详细叙述散热片14的构成。散热片14如上述那样由铜、铝等热传导性优异的金属板构成,在上述的导热管15贯通的部分形成有大致圆形的孔部16。

62.散热片14是促进上述的流体与热介质的热交换的热交换促进部件。在散热片14上,为了更加促进热交换而形成有凸状部13。

63.凸状部13是使散热片14的一部分朝向+y方向突出的部位。凸状部13整体平行于作为与流体流动的流动方向即x方向正交的方向的z方向,且以壁状蜿蜒形成。另外,凸状部13局部相对于z方向倾斜地延伸。具体而言,凸状部13交替地具有+z侧的部分朝向+x侧倾斜的倾斜部分与+z侧的部分朝向-x侧倾斜的倾斜部分。另外,凸状部13从散热片14的+z侧的端部到-z侧的端部连续地形成。

64.本实施方式的散热片14没有形成背景技术那样的狭缝。由此,即使将采用了散热片14的热交换器配置于容易被污染的环境、例如室外、工厂内部,也能够抑制垃圾等附着在散热片14。

65.参照图3,对凸状部13的具体形状进行说明。图3(a)是从+y侧观察凸状部13的图,图3(b)是图3(a)的剖切面线a-a上的剖面。

66.参照图3(a),凸状部13呈沿z方向以锯齿形状延伸的蜿蜒形状。换言之,凸状部13交替地具有朝向+z侧向-x侧倾斜地以直线状延伸的凸状部位131、与朝向+z侧向+x侧倾斜地以直线状延伸的凸状部位132。根据该构成,在凸状部位131与凸状部位132在-x侧的端部处连续的端部133以及凸状部位131与凸状部位132在+x侧的端部处连续的端部134,凸状部13呈大致v字形状。

67.凸状部位131从z方向倾斜的角度θ例如为55度。角度θ的优选范围是30度以上80度以下,更优选的范围是40度以上70度以下,特别优选的范围是50度以上60度以下。通过使凸状部位131从x方向倾斜的角度θ为该范围,如后述那样,能够提高导热特性,而且,能够减小压力损失。

68.凸状部位131的z方向上的长度lz例如为4mm。lz的优选的范围为1.5mm以上6.4mm,更优选的范围为2.5mm以上5.5mm,更优选的范围为3.0mm以上5.0mm。通过使lz为该值以及范围,如后述那样,能够提高导热特性,而且,能够减小压力损失。

69.另外,凸状部位132从z方向倾斜的角度θ以及z方向上的长度lz也与凸状部位131相同。

70.参照图3(b),凸状部位131的高度h例如为0.9mm。h的优选的范围为0.2mm以上1.5mm,更优选的范围为0.4mm以上1.3mm,更优选的范围为0.6mm以上1.1mm。通过使h为该值以及范围,如后述那样,能够提高导热特性,而且能够减小压力损失。

71.凸状部位131的宽度w例如为2.5mm。w的优选的范围为0.6mm以上4.5mm以下,更优选的范围为1.0mm以上4.0mm,更优选的范围为2.0mm以上3.0mm。通过使w为该值以及范围,如后述那样,能够提高导热特性,而且能够减小压力损失。

72.而且,跨度方向上的波数n通过n=pt/lz计算,n的值的一个例子是4以上16以下。

73.参照图4,对由上述的形状的散热片14发挥的效果进行说明。图4(a)是表示散热片14的立体图,图4(b)是表示由图4(a)的虚线包围的区域中的流体的流动的图。另外,在图4(b)中,用细实线的箭头表示流体的流动。

74.参照图4(a),凸状部13的棱线方向相对于流体流动的方向即x方向以规定的角度倾斜。而且,如图3(a)所示,构成凸状部13的凸状部位131以及凸状部位132的倾斜方向按照一定的周期(图3(a)所示的lz)交替地调换。另外,凸状部位131与凸状部位132连续的部分形成v字形状。

75.由此,在散热片14的上表面形成有涡流171至涡流175。涡流171、涡流173以及涡流175形成于散热片14的面状部12的上表面。这里,面状部12是与流体的流动大致平行的面。另一方面,涡流172、涡流174形成于凸状部13的上方。在涡流171至涡流175中,流体以与x轴平行的旋转轴为中心以涡流状回流。另外,形成于面状部12的上方的涡流171、涡流173以及涡流175的旋转方向与形成于凸状部13的上方的涡流172以及涡流174的旋转方向相反。具体而言,在图4(b)的视点上,涡流171、涡流173以及涡流175的旋转方向为逆时针,涡流172

以及涡流174的旋转方向为顺时针。通过该现象,在流动方向的垂直剖面内生成强度的2次流动,促进散热片14中的热传递。

76.另外,如参照图3(a)说明那样,凸状部13在凸状部位131与凸状部位132连续的部分呈大致v字形状。凸状部13呈该形状,从而如后述那样,形成向导热管15的后方绕转的流体的流动。由此,导热管15的尾流区域显著减少,压力阻力大幅降低,压力损失的增大得以抑制。这里,尾流区域指的是流体在导热管15的后方滞留的流域,在尾流区域,热交换的效率降低。

77.而且,如图4(b)所示,散热片14的剖面形状呈交替地具有面状部12与凸状部13的所谓脉冲波形状。由此,在流体的流动方向上,大致平坦的面状部12以一定间隔存在,剪切应力(摩擦力)得以强化。由此,散热片14与流体的热传递得以促进,压力损失的增大得以抑制。

78.另外,根据图4(b)可知,凸状部13仅相对于上方(+y方向)突出,相对于下方(-y方向)不突出。根据该构成,散热片14的上表面(朝向+y方向的面)上的摩擦阻力比散热片14的下表面(朝向-y方向的面)上的摩擦阻力大。

79.参照图5对该现象进行说明。图5(a)表示散热片14的下表面上的摩擦系数的分布,图5(b)表示散热片14的上表面上的摩擦系数的分布。在图5(a)以及图5(b)中,色彩的深浅表示摩擦系数的大小。在比较图5(a)的分布图与图5(b)的分布图的情况下,图5(a)所示的散热片14的下表面上的摩擦系数相对较小。由此,散热片14的上表面的流体的流动与散热片14的下表面的流体的流动成为非对称,向导热管15的后方绕转的流动得以强化,能够降低因存在导热管15而引起的形状阻力。

80.再次参照图4(b),通过使散热片14为上述的形状,从而在散热片14的上表面,流体在保持层流状态的状态下,不会沿着散热片14的上表面剥离,而是良好地流动。由此,能够促进散热片14与流体之间的导热。

81.参照图6,对本实施方式所发挥的效果进行说明。图6(a)示出散热片14为平板的情况下的流场的变化,图6(b)示出形成有上述的凸状部13的散热片14带来的流场的变化。在图6(a)以及图6(b)中,在色彩浅的区域,散热片14与流体的热交换的效率较低。

82.参照图6(a),在导热管15的后方部分(由白色圆圆包围的部分),形成较大的尾流区域,热交换的效率降低。这是因为,散热片14的表面平坦,从而在导热管15的后方,在散热片14的表面与流体之间没有良好地进行导热。

83.在图6(b)中,在导热管15的后方部分(由白色圆圆包围的部分),未产生图6(a)所示的那种尾流区域,热交换良好地进行。这表示,如上述那样,通过在散热片14的表面形成规定形状的凸状部13,流体良好地流入导热管15的后方,在散热片14的表面与流体之间良好地进行热传递。

84.参照图7的图表,对本实施方式所发挥的效果进行说明。图7(a)是表示与散热片热交换的流体的雷诺数与j因子的关联的图,图7(b)是表示该流体的雷诺数与f因子的关联的图。这里,j因子表示导热特性,f因子表示压力损失。

85.在图7(a)中,横轴表示雷诺数,纵轴表示j因子。这里,示出了各种形状的散热片的特性,实线表示平翅片的特性,稀疏的虚线表示百叶窗翅片的特性,密集的虚线表示狭缝翅片的特性,单点划线表示波形状翅片的特性,双点划线表示形成有凹部的翅片的特性。

86.进而,在该图表中,在雷诺数为特定值的条件下测量j因子,用“涂白的圆圈”表示该条件下的平翅片的值,用“涂黑的圆圈”表示波形状翅片(波形状部为2的情况下)的值,用“涂黑的四方形”表示波形状翅片(波形状部为4的情况下)的值,用“涂黑的三角”表示本实施方式的形状的散热片。

87.根据图表可知,通过采用本实施方式的散热片14,在与平翅片的情况比较时,能够将j因子增大107%,即能够显著提高热交换效率。

88.在图7(b)所示的图表中,横轴表示雷诺数,纵轴表示f因子。与图7(a)的情况相同,实线表示平翅片的特性,稀疏的虚线表示百叶窗翅片的特性,密集的虚线表示狭缝翅片的特性,单点划线表示波形状翅片的特性,双点划线表示形成有凹部的翅片的特性。这里,也与图7(a)的情况相同,在特定的雷诺数下测定f因子的结果,由“涂黑的三角”表示的本实施方式的f因子在与平翅片比较时变大78%。

89.根据上述,如果采用本实施方式的散热片14,则在与平翅片比较时,能够将j因子增大107%,另一方面,能够将f因子的增加抑制为78%,因此能够在提高导热性能的同时抑制压力损失的增大。由此,通过将该构成的散热片14采用于热交换器,能够以较少的运转能量有效地进行热交换。进而,采用了本实施方式的散热片14的热交换器能够抑制结霜,能够容易地进行除霜。

90.参照图9,对其他方式的热交换器10的构成进行说明。图9(a)是朝向y方向观察热交换器10的图,图9(b)是朝向x方向观察热交换器10的图。

91.参照图9(a)以及图9(b),此处所示的热交换器10的基本构成与图1所示相同,作为板式热交换器构成了热交换器10。在板式热交换器中,多个热交换器10隔开规定的间隙层叠配置。另外,在热交换器10的四角附近形成有供流体所流通的管贯通的孔部18。

92.在热交换器10的运转状况下,沿着y轴方向按照每一个热交换器10流过高温流体与低温流体。在热交换器10中,相对于高温流体或者低温流体的流动呈大致v字形状地规定隔开间隔形成有凸状部13。如此,能够使高温流体以及低温流体与热交换器10有效地热交换。

93.参照图10,这里的散热片14形成为大致波纹状。图10(a)是表示散热片14的立体图,图10(b)是图10(a)的b-b剖切面线上的剖面图。

94.参照图10(a)以及图10(b),在沿z方向观察散热片14的情况下,散热片14沿x方向呈波纹状。在散热片14的朝向+x的面形成有凸状部13。如此,能够使波纹状的热交换器10与流体有效地进行热交换。

95.如图10(a)所示,在热交换器10中,沿着x方向,并且隔着散热片14交替地形成高温侧流路22与低温侧流路23。另外,凸状部13形成为向高温侧流路22的一侧突出,并且形成为也向低温侧流路23的一侧突出。这里,在高温侧流路22中,相对较高温的流体朝向下方流通,在低温侧流路23中,相对较低温的流体朝向上方流通。如此,能够经由散热片14有效地对在流过高温侧流路22的高温流体与流经低温侧流路23的低温流体进行热交换。

96.图11是表示具有框体19的热交换器10的图,图11(a)是表示热交换器10的立体图,图11(b)是抽取散热片14而示出的俯视图。

97.参照图11(a),散热片14收纳于框体19。在热交换器10的朝向-y侧的侧面上,在下端侧形成有导入口20,在上端侧形成有排出口21。例如低温流体从导入口20导入到框体19

的内部,与散热片14进行热交换之后的低温流体从排出口21排出到外部。

98.另外,在框体19的+y侧的侧面上也形成未图示的导入口以及排出口,高温流体从导入口导入到框体19的内部,与散热片14进行了热交换的高温流体从排出口排出到外部。

99.以上,说明了本发明的实施方式,但本发明并不限定于此,能够在不脱离本发明的主旨的范围内变更。另外,上述的各方式能够相互组合。

100.上述的散热片14能够应用于除热交换器10以外,例如能够应用于正交流型的热交换器、汽车关联的热交换器、即冷凝器、蒸发器、散热器等。

101.附图标记说明

102.10 热交换器

103.12 面状部

104.13 凸状部

105.131 凸状部位

106.132 凸状部位

107.133 端部

108.134 端部

109.14 散热片

110.15 导热管

111.16 孔部

112.171 涡流

113.172 涡流

114.173 涡流

115.174 涡流

116.175 涡流

117.18 孔部

118.19 框体

119.20 导入口

120.21 排出口

121.22 高温侧流路

122.23 低温侧流路

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1