一种氢溴酸母液加热管控装置、方法及其应用与流程

:

1.本发明属于工程热传递技术领域,涉及一种氢溴酸母液加热管控装置、方法及其应用,采用热传导和热辐射相结合的方式在溴素生产过程中对氢溴酸母液进行加热管控。

背景技术:

:

2.目前,在溴素生产过程中,氢溴酸进入蒸馏塔与氯气反应生成溴元素需要进行加热,现有加热工艺主要有两种,一种是蒸汽锅炉产生蒸汽对蒸馏塔进行加热,另一种是用电磁加热装置对氢溴酸母液进行加热后再进入蒸馏塔与氯气进行反应还原出溴素,其中蒸汽锅炉产生蒸汽对蒸馏塔加热存在以下缺点:1)蒸汽锅炉的热能来源是电,电热转换利用率低,超过18%以上的电能通过电热圈散失;28%以上的热量在热传递过程中散失,其利用率一般不超过50%,效率低,耗能大,电能严重浪费,生产成本高;2)蒸气锅炉热惯性大,加热速度慢,温度控制精确度差;3)对于热水管道与锅炉而言,电热圈或者电热棒加热容易产生水垢,需定期清洗,加热效率低且维护成本太高;另外电热棒长期放在水中,容易因腐蚀导致破皮而漏电,导致安全事故;4)锅炉属于压力容器,对于安全性要求高,每年需要国家安全部门定期进行检查,一旦出现问题会产生爆炸隐患;电磁加热为非接触电磁感应加热,电磁线圈为专用耐高温高压线,绝缘性能好,无须与加热金属直接接触,根本上杜绝了漏电、短路等问题,其电热转换效率高达90%以上,线圈损耗约2%,控制单元损耗约2%,加热体自身快速发热,保温棉可以将98%的能量保留在料筒上,热量利用充分,基本无散失,节电效果显著可达38%以上,大大降低了生产成本,电磁加热装置的热惯性小,料筒内外壁温度一致,温度控制可精确到

±

1℃,明显改善产品质量,生产效率高,采用温控器常开/常闭接口通过控制器的软启动接口,控制控制器的启动/停止,安全稳定,无须维护,虽然电磁加热具有以上优点,但是需要加热的液体为氢溴酸母液,氢溴酸母液具有强还原酸特性,具有非常强的腐蚀性,因此要求加热装置的热传导体必须具有防腐性能、良好的导磁性能及良好的导热性能才能充分发挥电磁加热的优势,否则热损耗高,不能满足加热要求。在现有材料中,满足具有防腐性能、良好的导磁性能及良好的导热性能的热传导材料较少,而且定制异形产品价格昂贵,设备制造成本高,导热性不高,热损耗大,并不适用加热氢溴酸母液。因此,迫切需要设计一种新型的氢溴酸母液加热管控装置、方法及其应用。

技术实现要素:

:

3.本发明的目的在于克服现有技术存在的缺点,设计提供一种新型的氢溴酸母液加热管控装置及工艺方法和应用,在不降低加热过程中的热传导率条件下,解决氢溴酸母液的防腐问题,降低生产和维护成本。

4.为了实现上述目的,本发明所述氢溴酸母液加热管控装置的主体结构包括控制终端、电磁加热控制柜、储液罐、循环泵、一级加热筒、二级加热筒和碳化硅热交换器,储液罐内装有水作为液体热源,储液罐的右侧上端开有水回流口,水回流口与碳化硅热交换器左侧上方的水循环输出口管道连接形成循环回路,储液罐的下方通过循环泵与一级加热筒、

二级加热筒底部的水输入口管道连接,一级加热筒、二级加热筒上部的水输出口分别与碳化硅热交换器上方的水循环输入口管道连接,碳化硅热交换器上在水循环输入口下方位置处开有氢溴酸母液输入口,用于输入需要加热的氢溴酸母液,碳化硅热交换器左侧下端设有氢溴酸母液输出口,经过换热后并达到工艺温度要求的氢溴酸母液通过氢溴酸母液输出口输出至蒸馏塔进行后续工艺,完成对氢溴酸母液的升温控制。

5.本发明所述一级加热筒和二级加热筒上均连接有带有显示功能的温度传感器,在加热过程中用于监控和显示加热后水的温度,达到设定温度时停止加热,低于设定温度时启动加热;一级加热筒和二级加热筒的外部缠绕电磁加热线圈,加热筒和电磁加热线圈之间设有绝缘层和保温层,一级加热筒和二级加热筒的底端均连接排出管,在例如维修等情况下需要清空加热筒中的水时将残留水排出。

6.本发明所述加热筒的数量可根据实际需要增加,不限于二级。

7.本发明对氢溴酸母液加热管控的具体过程为:

8.(1)水经过循环泵从储液罐中输入到加热筒内(加热筒的数量经过实际所需功率计算得出),经过加热筒逐级加热,由电磁加热控制柜自动控制加热温度,准确加热到水设定的温度98℃,直接送至碳化硅热交换器的水循环输入口;

9.(2)水进入碳化硅热交换器后,与碳化硅热交换器内的氢溴酸母液快速充分换热,对氢溴酸母液进行升温并达到80℃—85℃,进行换热后的水通过碳化硅热交换器的水循环输出口回流至储存水的储液罐中重新加热到设计温度,循环往复进行电磁加热—热交换—电磁加热的过程。

10.本发明所述储液罐中的水能用导热油代替,储液罐内为导热油时,设定其加热温度为98℃

‑

110℃。

11.本发明所述氢溴酸母液加热管控装置使用时,热交换器左侧下端的氢溴酸母液输出口与蒸馏塔连接使用,用于与氯气反应制备溴元素。

12.本发明所述制备溴元素的过程中,采用氯气自动控制系统通过自动控制氯气的流量,达到最大程度置换出游离溴,最大限度的提高溴素产量。

13.本发明所述氯气自动控制系统的结构包括测量管路、色谱取样装置、第一流量计、第二流量计、第一电磁阀、第二电磁阀、第一氯气罐、第二氯气罐和电脑控制终端;色谱取样装置设置在测量管路上;测量管路的上方连接有第一流量计和第二流量计;第一流量计和第二流量计分别与第一电磁阀和第二电磁阀连接,第一电磁阀和第二电磁阀并联后与并联的第一氯气罐和第二氯气罐连接,电脑控制终端分别与色谱取样装置、第一流量计、第二流量计、第一电磁阀和第二电磁阀连接。

14.本发明所述测量管路选取蒸馏塔中的某段管路。

15.本发明所述色谱取样装置包括标准光源、标准光源入射口、色谱采集窗口、第一遮光器、第二遮光器、光谱分析传感器、底座和支架,标准光源入射口和色谱采集窗口在测量管路上相对设置,标准光源入射口的右侧依次设有第一遮光器和标准光源,色谱采集窗口的左侧设有第二遮光器,光谱分析传感器与第二遮光器连接,并通过支架固定安装在底座上,光谱分析传感器上设置有电源和rs485接口,光谱分析传感器通过rs485接口与电脑控制终端连接。

16.本发明所述光谱分析传感器由镜头、光阑、滤色片和ccd传感器依次连接构成。

17.本发明实现氯气流量控制的具体过程为:

18.(1)色温为2980k的标准光源通过第一遮光器和标准光源入射口将光源打入测量管路中的氢溴酸溶液内,由于第一遮光器内涂有漫反射涂层,因此标准光源将以均匀的方式射入氢溴酸溶液中,这样氢溴酸溶液会发射出柔和而均匀、稳定的反射光,提高光谱采样的稳定性;

19.(2)光谱分析传感器透过第二遮光器和色谱采集窗口采集氢溴酸溶液的反射光,来自氢溴酸溶液的反射光路经过经过第二遮光器的漫反射处理,氢溴酸溶液的反射光均匀的进入光谱分析传感器的镜头中,光线依次经过光谱分析传感器的的镜头和光阑射入ccd传感器中700纳米、550纳米、470纳米波长的三组滤镜中,这三组滤镜分别透过红、绿、蓝三组光,吸收其余色度的光,通过滤镜的红、绿、蓝光分别投射到ccd传感器靶面上的三个区域,ccd传感器分别将这三组光信号转换成电信号,完成色谱的取样;

20.(3)转化为电信号的红、绿、蓝光传输至电脑控制终端,电脑控制终端对接收到的信号采用现有色谱分析软件进行色谱分析,并将分析结果与与预先设定的色谱参考标准进行比对,计算出误差后提供给电脑控制终端的闭环控制单元;

21.(4)闭环控制单元获得来自色谱分析与比对单元的分析误差数据,根据误差情况对两路氯气管路的电磁阀进行调整,并通过流量计检测调整后的氯气流量,调整完毕等待下一次的色谱误差数据,误差超出范围,继续进行调整,直到色谱数据进入误差范围,调整完毕。

22.本发明与现有技术相比,在不降低加热过程中的热传导率的条件下,解决了对氢溴酸母液的防腐问题,降低了生产运营和维修成本,减小了氢溴酸母液的加热功率,节省电费,减少能耗,装置使用寿命长,而且在生产过程中能实时监控氯气流量,保证氢溴酸与氯气的配备达到最佳状态,提高生产效率。

附图说明:

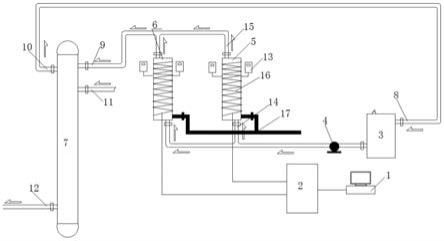

23.图1为本发明所述氢溴酸母液加热管控装置的主体结构原理示意图。

24.图2为本发明所述氢溴酸母液加热管控装置与蒸馏塔连接示意图。

25.图3为本发明所述氯气自动控制系统的结构原理示意图。

26.图4为本发明所述色谱取样装置的结构原理示意图。

27.图5为本发明所述光谱分析传感器的结构原理示意图。

具体实施方式:

28.下面通过实施例并结合附图对本发明作进一步说明。

29.实施例:

30.本实施例所述氢溴酸母液加热管控装置的主体结构包括控制终端1、电磁加热控制柜2、储液罐3、循环泵4、一级加热筒5、二级加热筒6和碳化硅热交换器7,储液罐3内装有水作为液体热源,储液罐3的右侧上端开有水回流口8,水回流口8与碳化硅热交换器7左侧上方的水循环输出口10管道连接形成循环回路,储液罐3的下方通过循环泵4与一级加热筒5、二级加热筒6底部的水输入口14管道连接,一级加热筒5、二级加热筒6上部的水输出口15分别与碳化硅热交换器7上方的水循环输入口9管道连接,碳化硅热交换器上在水循环输入

口9下方位置处开有氢溴酸母液输入口11,用于输入需要加热的氢溴酸母液,碳化硅热交换器7左侧下端设有氢溴酸母液输出口12,经过换热后并达到工艺温度要求的氢溴酸母液通过氢溴酸母液输出口12输出至蒸馏塔进行后续工艺,完成对氢溴酸母液的升温控制。

31.本实施例所述一级加热筒5和二级加热筒6上均连接有带有显示功能的温度传感器13,在加热过程中用于监控和显示加热后水的温度,达到设定温度时停止加热,低于设定温度时启动加热;一级加热筒5和二级加热筒6的外部缠绕电磁加热线圈16,加热筒和电磁加热线圈16之间设有绝缘层和保温层,一级加热筒5和二级加热筒6的底端均连接排出管17,在例如维修等情况下需要清空加热筒中的水时将残留水排出。

32.本实施例所述加热筒的级数可根据实际需要设定为其他级数,不限于二级。

33.本实施例对氢溴酸母液加热管控的具体过程为:

34.(1)水经过循环泵4从储液罐3中输入到加热筒内(加热筒的数量经过实际所需功率计算得出),经过加热筒逐级加热,由电磁加热控制柜2自动控制加热温度,准确加热到水设定的温度98℃,直接送至碳化硅热交换器7的水循环输入口9;

35.(2)水进入碳化硅热交换器7后,与碳化硅热交换器7内的氢溴酸母液快速充分换热,对氢溴酸母液进行升温并达到80℃—85℃,进行换热后的水通过碳化硅热交换器7的水循环输出口10回流至储存水的储液罐3中重新加热到设计温度,循环往复进行电磁加热—热交换—电磁加热的过程。

36.本实施例所述储液罐3中的水能用导热油代替,储液罐3内为导热油时,设定其加热温度为98℃

‑

110℃。

37.本实施例所述氢溴酸母液加热管控装置使用时,热交换器左侧下端的氢溴酸母液输出口12与蒸馏塔18连接使用,用于与氯气反应制备溴元素。

38.本实施例所述制备溴元素的过程中,采用氯气自动控制系统通过自动控制氯气的流量,达到最大程度置换出游离溴,最大限度的提高溴素产量;在现有溴元素制备过程中,氯气通入量的判断主要依靠人工经验或肉眼识别,容易造成原料的浪费,氯气自动控制系统代替了人工经验判断,使得产品质量得到保证与提高,而且电脑终端远程自动控制调整过程,无需现场进行调整。

39.本实施例所述氯气自动控制系统的结构包括测量管路19、色谱取样装置20、第一流量计21、第二流量计22、第一电磁阀23、第二电磁阀24、第一氯气罐25、第二氯气罐26和电脑控制终端27;色谱取样装置20设置在测量管路19上;测量管路19的上方连接有第一流量计21和第二流量计22;第一流量计21和第二流量22计分别与第一电磁阀23和第二电磁阀24连接,第一电磁阀23和第二电磁阀24并联后与并联的第一氯气罐25和第二氯气罐26连接,电脑控制终端27分别与色谱取样装置20、第一流量计21、第二流量计22、第一电磁阀23和第二电磁阀24连接。

40.本实施例所述测量管路19选取蒸馏塔18中的某段管路。

41.本实施例所述色谱取样装置20包括标准光源28、标准光源入射口29、色谱采集窗口30、第一遮光器31、第二遮光器32、光谱分析传感器33、底座34和支架35,标准光源入射口29和色谱采集窗口30在测量管路19上相对设置,标准光源入射口29的右侧依次设有第一遮光器31和标准光源28,色谱采集窗口30的左侧设有第二遮光器32,光谱分析传感器33与第二遮光器32连接,并通过支架35固定安装在底座34上,光谱分析传感器33上设置有电源和

rs485接口,光谱分析传感器33通过rs485接口与电脑控制终端27连接。

42.本实施例所述光谱分析传感器33由镜头36、光阑37、滤色片38和ccd传感器39依次连接构成。

43.本实施例实现氯气流量控制的具体过程为:

44.(1)色温为2980k的标准光源28通过第一遮光器31和标准光源入射口29将光源打入测量管路20中的氢溴酸溶液内,由于第一遮光器31内涂有漫反射涂层,因此标准光源将以均匀的方式射入氢溴酸溶液中,这样氢溴酸溶液会发射出柔和而均匀、稳定的反射光,提高光谱采样的稳定性;

45.(2)光谱分析传感器33透过第二遮光器32和色谱采集窗口30采集氢溴酸溶液的反射光,来自氢溴酸溶液的反射光路经过经过第二遮光器32的漫反射处理,氢溴酸溶液的反射光均匀的进入光谱分析传感器33的镜头36中,光线依次经过光谱分析传感器33的的镜头36和光阑37射入ccd传感器39中700纳米、550纳米、470纳米波长的三组滤镜中,这三组滤镜分别透过红、绿、蓝三组光,吸收其余色度的光,通过滤镜的红、绿、蓝光分别投射到ccd传感器39靶面上的三个区域,ccd传感器39分别将这三组光信号转换成电信号,完成色谱的取样;

46.(3)转化为电信号的红、绿、蓝光传输至电脑控制终端27,电脑控制终端27对接收到的信号采用现有色谱分析软件进行色谱分析,并将分析结果与与预先设定的色谱参考标准进行比对,计算出误差后提供给电脑控制终端27的闭环控制单元;

47.(4)闭环控制单元获得来自色谱分析与比对单元的分析误差数据,根据误差情况对两路氯气管路的电磁阀进行调整,并通过流量计检测调整后的氯气流量,调整完毕等待下一次的色谱误差数据,误差超出范围,继续进行调整,直到色谱数据进入误差范围,调整完毕。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1