一种换热装置的制造方法与流程

1.本发明涉及换热技术领域,尤其涉及一种换热装置的制造方法。

背景技术:

2.在量子超导计算、量子输运、量子材料和超导磁体等科技领域,通常会用到稀释制冷机和相关的低温设备和仪器,现阶段超低温设备越来越多的使用非液氦制冷的形式,也就是业内所称的干式制冷方式。但由于干式制冷的冷源通常只能提供到4.0k左右的温区,要再进一步降低制冷温度,如稀释制冷机就需要能达到3he液化以下的温度才能正常工作,这样就要有一个进一步降温的装置,从而实现进一步降低工质温度的目的,通常是通过j

‑

t管来实现。

3.j

‑

t管中包含一段换热段,该换热段包括外管以及内管,内管弯成螺旋状安装在外管内部,内外管中换热工质反向流动实现换热。由于在低温条件下,流体(无论是气体还是液体)的热阻增大,其互相热交换的能力明显下降,这就需要靠很大的接触表面积来补偿。j

‑

t管中换热段内流动的是3he的浓相液体,所以对于j

‑

t管中的换热段的要求是,要求的内管在外管的径向上的横截面积要小一点,这样好控制外管中回流工质的流量,但同时又要求内管的表面积要尽可能的大,以提升换热效率,现有技术中并没有很好的解决这种矛盾的方案。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.为解决上述技术问题,本发明的提供一种换热装置的制造方法。

6.本发明采用以下技术方案:

7.一种换热装置的制造方法,包括如下步骤:

8.a、将内管压扁;

9.b、将所述内管绕制成螺旋状;

10.c、将螺旋状的所述内管置入外管中形成管组;

11.d、将所述管组绕制成螺旋状形成换热装置。

12.作为上述制造方法的一种可选方案,所述步骤d具体包括:

13.d1、将所述管组的一端封闭,向所述管组中注入液体;

14.d2、将注入液体后的所述管组置入低温环境中使液体结冰形成冰柱;

15.d3、将内有冰柱的所述管组绕制成螺旋状;

16.d4、将所述管组加热使所述管组中的冰柱融化,倒出所述管组中的液体。

17.作为上述制造方法的一种可选方案,所述步骤d4之后还包括:

18.d5、将所述管组放入烘干设备中烘干。

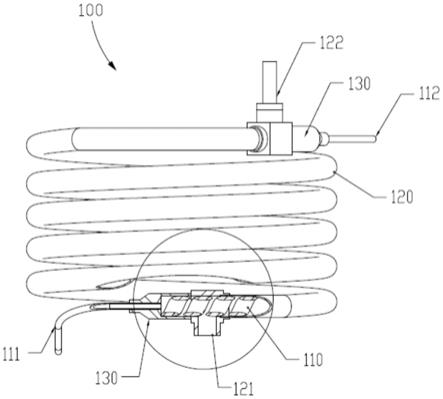

19.作为上述制造方法的一种可选方案,所述烘干设备中放置有吸水装置。

20.作为上述制造方法的一种可选方案,所述步骤d1中的液体为水。

21.作为上述制造方法的一种可选方案,所述步骤d2中的低温环境为液氮槽。

22.作为上述制造方法的一种可选方案,所述步骤a具体包括:

23.将内管压扁,使其截面形状变成椭圆形。

24.作为上述制造方法的一种可选方案,所述内管为不锈钢管,所述外管为镍铜管。

25.作为上述制造方法的一种可选方案,所述换热装置使用的换热工质为3he。

26.作为上述制造方法的一种可选方案,所述步骤d之后还包括:

27.e、在所述管组的两端均安装出口接头。

28.本发明的有益之处在于:将内管压扁后再绕成螺旋状放入外管中,相较于直接将内管绕成螺旋状放入外管中,可以保证内管在外管的径向上的横截面积较小的同时,内管的表面积又较大,换热效果较好,采用本发明的换热装置的制造方法制造的换热装置能将从蒸馏室出来的0.7

‑

0.8k的工质降至0.05k以下,完全满足换热的要求。

附图说明

29.图1是本发明中换热装置的结构示意图;

30.图2是本发明图1的局部放大示意图;

31.图3是本发明中绕制内管时的示意图。

32.图中:

33.100、换热装置;110、内管;111、内管导入口;112、内管导出口;120、外管;121、外管导出口;122、外管导入口;130、出口接头。

具体实施方式

34.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

35.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

36.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

37.本发明提供了一种换热装置的制造方法,本发明的制造方法制造的换热装置主要应用于稀释制冷机、氦三等超低温设备,换热装置的制造方法包括如下步骤:

38.s100、将内管110压扁;

39.s200、将内管110绕制成螺旋状;

40.s300、将螺旋状的内管110置入外管120中形成管组;

41.s400、将管组绕制成螺旋状形成换热装置。

42.采用上述制造方法制造的换热装置如图1和图2所示,内管110在被压扁前基本为圆形管,外管120也基本为圆形管,内管110被压扁后,其截面大致为椭圆形,内管110被绕成螺旋状安装在外管120中,然后内管110和外管120形成的管组又绕成螺旋状。内管110被压扁后,其截面的椭圆形的短轴沿外管120的径向延伸,椭圆形的长轴沿外管120的长度方向,

这样使得外管120沿其径向上的截面中,内管110在该截面所占的面积较小,保证外管120中的回流工质的流量,同时,将内管110压扁又没有减小内管110的表面积,保证换热效果,这样就使得内管110在外管120的径向上的横截面积较小的同时,内管110的表面积又较大,完全能满足低温条件下的换热要求。本发明中,内管110和外管120中的工质反向流动,换热效果较好,使用的换热工质为3he。

43.当然,内管110和外管120也可以为其它形状,例如矩形等,在此不作限制。内管110也而可以被压扁成其它形状,不一定是椭圆形,只要保证内管110的横截面基本为沿外管120的长度方向延伸的长条形即可。

44.图3是本发明中绕制内管时的示意图,如图3所示,将内管110绕制成螺旋状时,可将内管110围绕一条较细的钢丝进行绕制。较佳的,钢丝的长度较短,比内管110短很多,绕制时边绕边向前推内管110,这样使得通过较短的钢丝即可完成较长的内管110的绕制,缩小绕制工具的尺寸。

45.将内管110绕制成螺旋状可增加内管110的表面积,提升换热效率。

46.本发明中,内管110采用不锈钢管,外管120采用镍铜管,采用这两种材质的管材来制作换热装置100使得换热装置100两端没有热传导引起的温度和热量传递的损失,使得换热装置100具有较好的换热效果。本发明换热装置100的结构设计,使得换热装置100占用的空间少,重量轻,是制冷装置和设备中从0.05k到1k之间温区最理想的换热装置,换热效率极高。

47.进一步的,步骤s400具体包括:

48.s410、将管组的一端封闭,向管组中注入液体;

49.s420、将注入液体后的管组置入低温环境中使液体结冰形成冰柱;

50.s430、将内有冰柱的管组绕制成螺旋状;

51.s440、将管组加热使管组中的冰柱融化,倒出管组中的液体。

52.具体的,由于外管120中放置了内管110,内管110为不锈钢管,在将内管110和外管120一起绕制成螺旋状时,采用镍铜螺旋管的外管120在绕制的过程中很容易被内管110挤扁或出现褶皱。本发明中,在绕制外管120前,先向外管120中注入液体,例如注入水,然后将注了水的管组放入低温环境中使水结冰,例如将管组放入液氮槽进行冷却结冰。可以理解的是,注水之前要把管组的一端封住,例如用堵头堵住,避免水流出。管组中的水结成冰柱后,开始绕制,外管120中有冰柱作为支撑,不会被挤扁或出现褶皱。绕成螺旋状后,对管组进行加热,使冰柱融化,拆掉堵头,倒出管组中的水。

53.将水倒出后,为了保证管组中完全没有水分,可以继续进行烘干,将管组放入烘干设备中烘干,烘干设备例如烤箱。烘干时,可根据需要在烤箱中放入活性炭等吸附装置,以便加快水分的去除。

54.将内管110和外管120组成的管组绕制成螺旋状可以在换热装置100的尺寸一定的情况下,增加管组的表面积,提升换热效率。

55.进一步的,在步骤s400之后还包括:

56.s500、在管组的两端均安装出口接头130。

57.如图1所示,本发明换热装置100的两端均安装出口接头130,换热装置100一端的出口接头130上设置内管导入口111和外管导出口121,换热装置100另一端的出口接头130

上设置内管导出口112和外管导入口122。工质从内管导入口111进入内管110,并从内管导出口112流出内管110,工质从外管导入口122进入外管120,并从外管导出口121流出外管120,实现内外管中工质逆向流动换热。

58.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1