一种用回转窑冷却烧结矿的余热回收装置的制作方法

1.本发明涉及烧结矿冷却及余热利用技术领域,具体涉及一种用回转窑冷却烧结矿的余热回收装置。

背景技术:

2.我国工业领域能源消耗量约占全国能源消耗总量的70%,主要工业产品单位能耗平均比国际先进水平高出30%左右,工业余热利用率低是造成能耗高的重要原因。在钢铁生产过程中,烧结工序的能耗约占总能耗的15%左右,仅次于炼铁工序位居第二,烧结节能在钢铁企业节能中占有十分重要的地位。烧结过程中,热烧结矿显占总热耗的40%以上,充分利用此部分余热是烧结节能的关键所在。现阶段国内烧结矿冷却主要采用环式冷机或者带式冷却机,烧结矿显热回收利用也是在此基础上进行的,当前这种烧结矿冷却工艺,在进行余热利用时存在如下问题:

①

系统漏风问题不能根除,更会逐步恶化,余热利用效率衰减快;

②

烟气温度较低(一般300℃~400℃),余热利用效率低;

③

料层阻力大,冷却风机电耗较高,导致余热发电系统效益不显著。因此,对烧结矿现有冷却工艺进行优化完善,解决烧结余热利用固有难题,对降低烧结过程能耗、提高钢铁企业效益和竞争力具有重要意义。

技术实现要素:

3.为了解决现有技术瓶颈,本发明提供一种用回转窑冷却烧结矿的余热回收装置,本专利通过采用封闭的回转窑进行烧结矿的冷却,换热后的热空气温度超过500℃,大大提高余热回收效率,且经余热回收机构回收热量后的热空气,仍可通过循环风机重新送入回转窑对烧结矿进行冷却,可以进一步提高余热回收效率。

4.本发明所采用的技术方案是:一种用回转窑冷却烧结矿的余热回收装置,包括烧结机、落料烟罩、冷却机构、余热回收装置、排料烟罩及输送装置;落料烟罩的进料口与烧结机的出料端相连,落料烟罩的出料口与冷却机构相连,落料烟罩的顶部出气口与余热回收装置相连通,余热回收装置排气端通过循环风机与冷却机构相连;落料烟罩顶部出气口通过排气管与余热回收装置相连通,该排气管通过连接管与烧结机相连;冷却机构为回转窑,回转窑倾斜设置在落料烟罩和排料烟罩之间,回转窑的一端与落料烟罩相连,回转窑另一端与排料烟罩相连,排料烟罩设置在输送装置进料端的正上方;余热回收装置包括除尘装置和余热回收机构,除尘装置的进气端与排气管相连,除尘装置的排气端与余热回收机构的进气端相连,余热回收机构的排气端通过入口管与循环风机的输入端相连,循环风机的输出端通过出口管与回转窑相连通。

5.进一步的,落料烟罩内部设置有破碎组件,该破碎组件为两个对应设置的可滚动的粉碎辊,该破碎组件设置在落料烟罩底部出料口的正上方。

6.进一步的,排气管通过连接管与烧结机相连;连接管的一端与排气管相连通,连接管的另一端与设置在烧结机上方的热风罩相连通。

7.进一步的,回转窑的最高端与落料烟罩底部的出料口相连通,回转窑的最低端与排料烟罩的进料口相连通。

8.进一步的,回转窑的倾斜度为1~10

°

。

9.进一步的,入口管上设置有补风口。

10.进一步的,出口管上设置有放风口,出口管远离循环风机的一端与回转窑的最低端相连通。

11.有益效果:本发明具有以下有益效果:1.本专利采用封闭的回转窑进行烧结矿的冷却,密封问题基本解决,粉尘污染问题基本消除;2.本专利的烧结矿在回转窑内依靠重力和窑的旋转自动向前移动,输送功耗略有降低;3.本专利的烧结矿在回转窑内一直随筒体的旋转而翻动,与冷却空气始终处于扰动状态,二者之间换热强烈,烧结矿的冷却效果大大改善;4.在回转窑内的冷却空气与烧结矿换热后的热空气温度较高(预计可达到500℃以上),大大提高余热回收效率;且冷却风在回转窑的窑筒体内的阻力相对较小;5.经余热回收机构回收热量后的热空气,仍可通过循环风机重新送入回转窑对烧结矿进行冷却,可以进一步提高余热回收效率。

附图说明

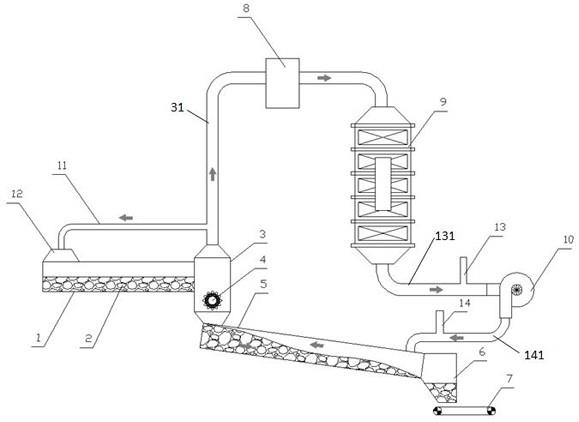

12.图1是本发明的结构示意图;图示标记,1、烧结机,2、烧结矿,3、落料烟罩,31、排气管,4、破碎组件,5、回转窑,6、排料烟罩,7、输送装置,8、除尘装置,9、余热回收机构,10、循环风机,11、连接管,12、热风罩,13、补风口,131、入口管, 14、放风口,141、出口管。

具体实施方式

13.下面结合附图和具体实施例对本发明做进一步具体详细的说明,但并不因此将本发明限制在所述的实施例范围之中。

14.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

15.一种用回转窑冷却烧结矿的余热回收装置,包括烧结机1、落料烟罩3、冷却机构、余热回收装置、排料烟罩6及输送装置7;输送装置在本专利中可以为传送物料的皮带;落料烟罩3的进料口与烧结机1的出料端相连,落料烟罩3的出料口与冷却机构相连,落料烟罩3的顶部出气口与余热回收装置相连通,余热回收装置排气端通过循环风机10与冷却机构相连;

落料烟罩3顶部出气口通过排气管31与余热回收装置相连通,该排气管31通过连接管11与烧结机1相连;落料烟罩3内部设置有破碎组件4,该破碎组件4为两个对应设置的可滚动的粉碎辊,该破碎组件4设置在落料烟罩3底部出料口的正上方;排气管31通过连接管11与烧结机1相连;连接管11的一端与排气管31相连通,连接管11的另一端与设置在烧结机1上方的热风罩12相连通冷却机构为回转窑5,回转窑5的窑筒体由驱动装置驱动其进行转动,该驱动装置为现有技术中常见的装置,在此,不在本专利中进行详细的阐述;回转窑5倾斜设置在落料烟罩3和排料烟罩6之间,回转窑5的一端与落料烟罩3相连,回转窑5另一端与排料烟罩6相连,排料烟罩6设置在输送装置7进料端的正上方;回转窑5的最高端与落料烟罩3底部的出料口相连通,回转窑5的最低端与排料烟罩6的进料口相连通;回转窑5的倾斜度为1~10

°

。本专利中的回转窑是指回转窑的窑筒体部分。

16.余热回收装置包括除尘装置8和余热回收机构9,除尘装置在本专利中的作用为去除气流中携带的粉尘颗粒,减少对余热回收设备及循环风机的磨损;只要可以实现过滤掉气流中粉尘颗粒这一技术特征的除尘装置均可以满足本专利文件的除尘装置的要求,可以为一个用于过滤颗粒的过滤网,在此,不一一对其结构进行详细的阐述;除尘装置8的进气端与排气管31相连,除尘装置8的排气端与余热回收机构9的进气端相连,余热回收机构9的排气端通过入口管131与循环风机10的输入端相连,循环风机10的输出端通过出口管141与回转窑5相连通。循环风机10将余热回收后的热风可重新送到回转窑进行循环利用;入口管131上设置有补风口13;出口管141上设置有放风口14,出口管141远离循环风机10的一端与回转窑5的最低端相连通;通过设置补风口和放风口,二者的启闭配合可对系统的风量和温度进行调节。

17.本专利采用回转窑对烧结矿2进行冷却,在回转窑最高端设置排料烟罩,可汇集烧结矿后外排,同时可对落料粉尘进行收集;在回转窑最低端设置落料烟罩,对烧结矿进行汇集破碎,同时可收集换热后的热空气;烧结矿由回转窑最高端落入,从回转窑最低端排出,而冷却空气从最低端送入、最高端排出,二者逆流换热,提高了换热后热空气的温度,温度超过500℃;在余热回收机构前设置除尘装置8,可除去气流中携带的粉尘颗粒,减少对余热回收机构及循环风机的磨损;本发明中的烧结机、回转窑、均为相关行业中常用的装置,在此,本文就不对这两种装置的具体结构进行一一解释;本专利中的余热回收机构可以为直接利用高温段热空气进行加热的装置,也可以为将高温段热空气进行转化将热量储存的中间储能装置,本文对余热回收机构的具体结构并没有进行限定,只要能达到上述的功能要求或者可以将高温段热空气进行加工利用的所有装置都可以为本专利中的余热回收机构。

18.本专利的具体工作流程为:从烧结机1来的700℃~800℃的烧结矿2,落入落料烟罩3,被落料烟罩3内设置的破碎组件4破碎,然后进入回转窑5的最高端,回转窑一边旋转一边带动烧结矿向回转窑5的最低端移动,烧结矿最终落入排料烟罩6,排出后经输送装置7输送至下一工序;整个过程中的热气的回收过程为:落料烟罩3收集的热空气,一部分经热风连接管

11送至烧结机的热风罩12,绝大部分的热空气通过排气管31送至除尘设备8除去粉尘颗粒,然后进入余热回收机构9,换热后的热空气经循环风机10加压后重新送入回转窑5的冷却风入口参与循环换热,在循环风机10的入口管131上设置补风口13,在循环风机10的出口管141上设置放风口14,二者共同对系统的循环风温度和流量进行调节。

19.本发明的设计思路为:从烧结机中出料的高温烧结矿在落料烟罩内经破碎组件破碎,然后落入回转窑最高端进料口;回转窑一定的倾斜角度,并通过驱动装置带动旋转;高温烧结矿在随着回转窑旋转,沿着倾斜的角度向其最低端逐步移动;烧结矿在移动过程中与最高端送入的冷却空气逆流换热,最终高温烧结矿被冷却到150℃以下后经排料烟罩落下,由输送装置送往下一工序;冷却空气经风机送入回转窑最低端的冷风入口,在回转窑内向其最高端移动,并与烧结矿逆流换热,最终空气温度被加热到500 ℃以上,经尾部落料烟罩收集,再经收尘装置出去粉尘颗粒后进入余热回收机构回收余热;换热后仍有一定温度的热空气,经过循环风机加压后重新送入回转窑参与循环。采用本专利不仅可保证烧结矿的有效冷却,还可从根本上消除现有烧结矿冷却工艺的密封问题,显著改善现场运行环境,同时提高余热烟气温度,从而大大提高余热利用效率。

20.除上述实施例外,本发明装置还可以有其他型式,应当指出,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1