一种碳化硅冶炼炉顶气收集及处理装置的制作方法

1.本发明属窑炉技术领域,尤其是一种碳化硅冶炼炉顶气收集及处理装置。

背景技术:

2.目前,工业化的碳化硅炉在冶炼碳化硅过程中的炉顶气直接排放到大气中时,存在炉顶气中一氧化碳等有价资源浪费和炉顶气中有机挥发物、粉尘造成大气污染等现象。可满足碳化硅冶炼炉的结构(如因大中型的碳化冶炼炉硅长达80米、宽达8米,且又采用炉顶敞开式的加料、出料的方式)可回收碳化硅冶炼炉顶气的现有技术,要么存在使碳化硅炉装炉及出炉周期长、要么存在二次燃烧回收热量投资大、要么存在安全隐患、要么存在co燃烧成co2的二次污染等等缺陷。因此,若能提供一种直接收集碳化硅冶炼炉顶气、对碳化硅炉装、出炉生产影响小、可避免空气向冶炼炉内泄露造成安全隐患、可降低炉顶气温度、可回收炉顶气热量的碳化硅冶炼炉顶气收集及处理装置,对提高碳化硅生产的经济效益和环保效益具有积极意义。

技术实现要素:

3.本发明的发明目的:主要针对上述情况,为克服现有技术之缺点,本发明之目的就是提供一种直接收集碳化硅冶炼炉顶气、对碳化硅炉装、出炉生产影响小、可降低炉顶气温度、可回收炉顶气热量、可避免空气向冶炼炉内泄露造成安全隐患的碳化硅冶炼炉顶气收集及处理装置。

4.本发明的技术方案为:提供了一种碳化硅冶炼炉顶气收集及处理装置,包括炉顶气收集组件、炉顶气处理套件和水循环组件,炉顶气收集组件由液封座箱、顶罩开闭执控组件、一对伸缩密封顶罩、炉顶气出口斜管、降温调压部件、测压器件和测温器件构成,液封座箱由两个相互平行的直立的端墙框板和两个断面为“u”形的、装有密封液体的、形状一致的平底槽件构成,端墙框板为长方形板框件,平底槽件包括一块底板和两个侧立板,两个平底槽件相互平行且对称的位于端墙框板之间,每个平底槽件的两端分别密闭的固定于端墙框板的下段部位,每个端墙框板的下端面与两个平底槽件的底面之间均分别固定有一个矩形平置垫板,平底槽件的底板的上表面设有导向轨,每个端墙框板设有两个位置对称的推拉轴过孔,每个推拉轴过孔的周围均设有多个固定螺钉过孔,推拉轴过孔、固定螺钉过孔位于同一个平底槽件的两个侧立板之间且分别与平底槽件的深度匹配,导向轨与推拉轴过孔的中心轴线均与水平面平行且走向与平底槽件的长度方向一致,每个平底槽件的侧立板的两端分别设有一对中心轴线重合的铰轴定位轴承,铰轴定位轴承的中心轴线相互重合且均与侧立板垂直,铰轴定位轴承密封的固定于侧立板上,一个端墙框板上设有两个蒸汽管过孔、两个喷水管过孔、气压测量器件插装孔、测温器件插装孔和一个炉顶气出口斜管,顶罩开闭执控组件由四个输出轴为推拉式的伸缩驱动器件和四套伸缩机构构成,每个伸缩驱动器件的推拉式输出轴分别插装于端墙框板上的推拉轴过孔,伸缩驱动器件经旋装于固定螺钉过孔内的螺钉密封的固定于液封座箱之外,推拉式输出轴的中心轴线与推拉轴过孔的中心轴

线重合,推拉式输出轴的中心轴线与铰轴定位轴承的中心轴线垂直交叉,每套伸缩机构由一个首节固定铰轴、多个顶角铰轴、调节摆臂铰轴、多个中铰轴、一个尾节铰轴及一对相互平行且对称分布的伸缩臂组件构成,首节固定铰轴为中段断面为矩形且设有推拉轴通孔、两端设有凸台状的圆轴段的部件,顶角铰轴为两端设有缩径铰轴段的阶梯状轴件,调节摆臂铰轴为中心部位设有推拉杆连接凸台和撑杆插装直立过孔的、且两端设有铰轴段的部件,中铰轴为中段设有撑杆插装直立通孔、两端设有缩径轴铰段的轴件,尾节铰轴为两端设有缩径轴铰、中段断面为矩形且设有多个连接螺纹孔的轴件,推拉杆连接凸台的中心轴线部位设有推拉杆连接螺纹沉孔,推拉杆连接螺纹沉孔的中心轴线与推拉式输出轴的中心轴线重合,首节固定铰轴的中心轴线、调节摆臂铰轴的中心轴线、中铰轴的中心轴线、尾节铰轴的中心轴线相互平行且位于同一水平面,调节摆臂铰轴上的撑杆插装直立过孔的中心轴线与调节摆臂铰轴的中心轴线、推拉杆连接凸台的中心轴线所在水平面垂直,每个撑杆插装直立通孔的中心轴线均与撑杆插装直立过孔的中心轴线平行,首节固定铰轴的两端置于铰轴定位轴承的轴孔内,每个伸缩臂组件由一付首节摆杆、一付调节摆臂杆、多付长摆臂杆及一付尾臂杆构成,每付首节摆杆由两个形状一致、位置匹配且首端均设有首节固定铰轴孔、尾端设有首节顶角铰轴孔的杆件构成,每付调节摆臂杆由两个形状一致、位置匹配且首端均设有调节臂顶角铰轴孔、尾端均设有调节杆顶角铰轴孔、中心部位设有调节杆中铰轴过孔的杠件构成,每付长摆臂杆由两个形状一致、位置匹配且中心对称轴处设有臂中铰轴孔、首尾两端部均设有长摆杆顶角铰轴孔的杆臂件构成,由两个形状一致、位置匹配且首端均设有尾臂杆顶角铰轴插装孔、尾端设有尾杆铰轴孔的臂杠件构成,一对伸缩臂组件中的每付首节摆杆的首节固定铰轴孔分别套装于首节固定铰轴两端的圆轴段,一对伸缩臂组件中的每付首节摆杆的尾端的首节顶角铰轴孔与每付调节摆臂杆首端的调节臂顶角铰轴孔分别对应套装于一个顶角铰轴两端的缩径铰轴段,一对伸缩臂组件中的每付调节摆臂杆的调节杆中铰轴过孔分别对应的套装于调节摆臂铰轴两端的铰轴段,一对伸缩臂组件中的每付调节摆臂杆尾端的调节杆顶角铰轴孔与每付长摆臂杆首端的顶角铰轴分别对应铰接于一个顶角铰轴两端的缩径铰轴段,一对伸缩臂组件中的每付长摆臂杆的臂中铰轴孔分别对应的铰接于一个中铰轴两端的缩径轴铰段,一对伸缩臂组件中的每付长摆臂杆尾端的长摆杆顶角铰轴孔与另一付长摆臂杆首端的长摆杆顶角铰轴孔分别对应铰接于一个顶角铰轴两端的缩径铰轴段,一对伸缩臂组件中的最尾处的长摆臂杆尾端的长摆杆顶角铰轴孔与尾臂杆首端的尾臂杆顶角铰轴插装孔分别对应铰接于一个顶角铰轴两端的缩径铰轴段,一对伸缩臂组件中的每付尾臂杆尾端的尾杆铰轴孔分别对应的铰接于尾节铰轴两端的缩径轴铰,首节摆杆上的首节固定铰轴孔的中心轴线与首节顶角铰轴孔的中心轴线之间的距离和调节摆臂杆首端的调节臂顶角铰轴孔的中心轴线与调节杆中铰轴过孔的中心轴线的距离相等,调节杆中铰轴过孔的中心轴线与调节杆顶角铰轴孔的中心轴线和长摆臂杆上的臂中铰轴孔中心轴线与长摆杆顶角铰轴孔中心轴线之间的距离相等,长摆臂杆上的臂中铰轴孔的中心轴线与长摆杆顶角铰轴孔中心轴线之间的距离和尾臂杆顶角铰轴插装孔的中心轴线与尾杆铰轴孔的中心轴线之间的距离相等,伸缩驱动器件经推拉轴通孔旋装于推拉杆连接螺纹沉孔内的推拉式输出轴与四套伸缩机构相连,每件伸缩密封顶罩为由多个门框形的支撑竖框、一个支撑立板与一个叠折式伸缩的柔性棚罩构成的组件,两个伸缩密封顶罩均位于液封座箱的端墙框板之内且相互对称,支撑竖框为顶部为由上拱圆弧状的拱顶杆与两

个平行直立的支撑立管相连而成的“∩”形部件,支撑立管的外径与中铰轴的撑杆插装直立通孔的内径之间光滑匹配,一个支撑竖框的两个支撑立管分别对应的插装于一对调节摆臂铰轴上的撑杆插装直立过孔内,多个支撑竖框上的支撑立管分别对应的插装于多对中心轴线重合的中铰轴上的撑杆插装直立通孔内,支撑立板由顶部为长方形板件与两个平行直立的板件相连而成的倒“凹”形部件,支撑立板经尾节铰轴中段上的连接螺纹孔内的螺钉与尾节铰轴匹配的固定在一起,支撑立板下端开口处两侧的板面宽度均与平底槽件的内廓宽度相匹配,每个支撑立管的下端与每个支撑立板的下端均经导轮架固定有支撑导轮,支撑导轮的走向与伸缩驱动器件的推拉式输出轴的中心轴线走向一致、匹配,支撑导轮与导向轨的上表面匹配相贴,支撑立板的平行相对的板面上均固定有与支撑立板形状匹配的柔性密封板,柔性棚罩为中间设有多个叠折皱褶的密封膜罩,柔性棚罩的一端与端墙框板的内侧密闭相连,柔性棚罩的另一端与支撑立板的内侧面密闭相连,柔性棚罩的每个叠折皱褶的凸缘部位分别一一对应的与一个支撑竖框匹配的固定在一起,支撑竖框位于柔性棚罩轮廓之内,柔性棚罩的下边缘匹配的位于平底槽件的侧立板的上边沿与顶角铰轴的最高位置之间,最高位置时的顶角铰轴低于液封座箱的内密封液体的液面,降温调压部件为由两根蒸汽管、两根喷水管、多个蒸汽喷头和多个撒水喷头构成的喷汽撒水部件,每根喷水管的一端密封的经端墙框板的喷水管过孔伸出端墙框板之外,多个撒水喷头分别对称、均布的与喷水管固定相通连,喷水管固定于液封座箱内侧的侧立板上,每根蒸汽管的一端密封的经端墙框板上的蒸汽管过孔伸出端墙框板之外,多个蒸汽喷头分别对称、均布的与蒸汽管固定相通连,炉顶气处理套件包括储汽包、气液分离器件、炉顶密封用蒸汽发生器,储汽包为设有进汽口、出汽口的蒸汽储存容器,气液分离器件为设有湿气体入口管、干气体出口管和排液口管的气体脱水器件,炉顶密封用蒸汽发生器为设有热气总管、冷却气出口管、蒸汽出口管、补水管的炉顶气余热回收蒸汽制取器件炉顶气处理套件,热气总管与炉顶气出口斜管相通相连,测压器件与测温器件分别密封的插装固定于端墙框板上的气压测量器件插装孔、测温器件插装孔之内,炉顶密封用蒸汽发生器包括筒壳件、气

‑

水隔板、布气管固定板、布气管插装板、多个布气导管件、多个换热支管、多个导气直管和液位计,气

‑

水隔板为中心部位设有一个热气总管固定连接孔和多个换热支管连接固定孔的圆形的板件,布气管固定板为中心部位设有一个热气总管固定过孔、边部设有多个均气管固定过孔的圆形板,布气管插装板为中心部位设有一个热气总管插装过孔、边部设有多个出气管插装孔的圆板,布气管插装板的出气管插装孔的个数、布气管固定板上的均气管固定过孔的个数与气

‑

水隔板上的换热支管连接固定孔的个数相等,筒壳件由球冠状的壳顶、圆筒壳及锥筒状的壳底构成,圆筒壳的上端与壳顶的下端密闭相通相连,圆筒壳的下端与壳底的大口端密闭相通相连,壳顶顶端的中心轴心部位设有热气管插装管套,布气管插装板位于壳底之上圆筒壳下段的内壁,布气管固定板位于布气管插装板之上且密闭的固定于圆筒壳的内壁,气

‑

水隔板位于布气管固定板之上,气

‑

水隔板、布气管固定板与布气管插装板相互平行且均密封的连接固定于圆筒壳的内壁,布气管插装板、布气管固定板、气

‑

水隔板的中心轴线相互重合,换热支管连接固定孔、均气管固定过孔、出气管插装孔的位置上、下一一对应,热气总管先后经热气管插装管套、热气总管固定连接孔、热气总管固定过孔、热气总管插装过孔并分别与气

‑

水隔板、布气管固定板密闭固定相连,布气导管件为由内腔分别为渐缩锥管、喉口直管、渐扩锥管的零件光滑匹配的相通连而成的构件,匀气管段的喉口直管处设有一个以上

的径向通孔,径向通孔与喉口直管的中心轴线垂直,径向通孔的内径与喉口直管的内径匹配,换热支管为上顶端封闭的直管,导气直管为两端通透的直管,导气直管的外径匹配的小于喉口直管的内径,布气导管件的渐缩锥管的大口端紧密匹配的插装于出气管插装孔内,布气导管件的渐扩锥管的大口端经均气管固定过孔密闭的与布气管固定板固定相连,换热支管经换热支管连接固定孔密闭的与气

‑

水隔板固定在一起,导气直管的下端与布气导管件的渐扩锥管的大口端固定相连,导气直管插装于换热支管内,导气直管上端面与换热支管封闭端内壁面之间的距离与导气直管的外径与换热支管的内径差相匹配,冷却气出口管位于布气管固定板之上的圆筒壳的侧面且与筒壳件固定相通连,补水管位于气

‑

水隔板之上且相通相连的固定于圆筒壳的侧面,蒸汽出口管匹配的固定于壳顶上段部位且与筒壳件相通相连,蒸汽出口管与补水管的位置上、下匹配对应,热气管插装管套由底环板、直筒管、环形法兰盘和设有凸台环的环形板盖构成,底环板连接固定于直筒管下端的内侧,环形法兰盘连接固定于直筒管上端的外侧,环形法兰盘设有多个均布的螺纹通孔,环形板盖设有多个均布的螺钉通孔,螺纹通孔的直径和螺钉通孔的直径相匹配,螺纹通孔的位置和螺钉通孔的位置上、下对应匹配,底环板的内径、环形法兰盘的内径、环形板盖的内径均匹配的大于热气总管的外径,环形法兰盘与环形板盖经置于螺纹通孔和螺钉通孔的螺钉紧密连接在一起,底环板、直筒管、环形法兰盘、环形板盖以及热气总管围成的间隙内压装有密封填料件,热气总管的下出口端经连接筋板固定有导流旋风锥,导流旋风锥与圆筒壳内壁之间设有导风降尘裙筒,导风降尘裙筒固定于布气管插装板之下且导风降尘裙筒的中心轴线与热气总管的中心轴线重合,筒壳件的壳底上的锥尖部位设有排尘管,排尘管上设有常闭式排粉阀和星型卸灰阀,筒壳件的壳底下部设有支架,筒壳件内位于布气管插装板之下的内壁面上设有保温层,筒壳件下段的侧面上设有清污放水阀,液位计的上端与蒸汽出口管相通相连,液位计的下端与补水管相通相连,蒸汽出口管上设有蒸汽放空阀、蒸汽输出阀、压力表,储汽包的进汽口与炉顶密封用蒸汽发生器的蒸汽出口管经蒸汽管道和蒸汽控制阀相通相连,储汽包的出汽口经蒸汽压力调节控制阀与蒸汽管相通连,热气总管的上顶端设有煤气放空调节阀。

5.所述的水循环组件由循环水泵、总吸水管、补水总管构成,循环水泵的进水口分别与气液分离器件的排液口管及总吸水管相通相连,气液分离器件的排液口管、总吸水管的管道上分别设有循环水调节阀、吸水控制阀,循环水泵的出水口经补水总管分别与补水管、喷水管相通连,补水总管与每根喷水管之间均分别设有喷水调节控制阀,补水总管与补水管之间设有补水控制阀。

6.所述的叠折式伸缩的柔性棚罩材料为硅橡胶质膜布材料。

7.所述的伸缩驱动器件为推拉式液压缸。

8.所述的气液分离器件为旋风式气

‑

液分离器。

9.所述的每个矩形平置垫板之下,连接固定有多个相互平行的直角三角形支撑架,直角三角形支撑架上设有多个连接固定孔,直角三角形支撑架的一个直角支撑板杆与矩形平置垫板相贴相连,矩形平置垫板的宽度与碳化硅冶炼炉顶外廓的宽度方向匹配,两个矩形平置垫板之间的距离与碳化硅冶炼炉顶内廓的长度方向匹配。

10.所述的导流旋风锥为由导风平环板、上小下大的导风锥、螺旋导风叶片构成的部件,导风平环板与导风锥的底面相连,螺旋导风叶片连接固定于导风锥的锥面和风平环板

的上表面。

11.所述的位于同一个u形平底槽件之内、两个相邻的支撑立管之间设有纵拉绳,纵拉绳的长度与相邻支撑立管的最大间距相匹配,纵拉绳位置与顶角铰轴所处的最高位置匹配,每个u形平底槽件之内纵拉绳均与另一个u形平底槽件之内与之相对的纵拉绳之间设有皱褶凹缘横拉压绳。

12.本发明的有益效果是:本发明提供了一种实现了将碳化硅生产时炉顶气直接回收的目的,达到了回收co及炉顶气热量等有价资源、并减少了大气污染等的效果;可开闭式柔性棚罩及其执行控制结构及部件达到了满足碳化硅炉型结构、加料、出料方式等需求具有开闭灵活、迅速,具有对碳化硅炉装、出炉生产影响小的特点;本发明的密封蒸汽发生器实现了将炉顶气降温、脱尘、提供炉顶密封用循环蒸汽的同时将炉顶气中的热量转变成可直接使用的蒸汽的效果,具有结构紧凑、空间场地占用少、热量回收和炉顶气冷却充分的特点;本发明采用水蒸汽循环的方式达到了可开闭式柔性棚罩及冶炼炉内保持正压,进而可避免空气向冶炼炉内泄露造成的安全隐患;本发明采用撒水和喷水蒸汽的方式避免柔性棚罩的温度过高现象,保证了柔性棚罩的密封性能和使用寿命,具有寿命长、安全可靠的特点;本发明的炉顶气收集组件、密封蒸汽发生器及气

‑

液分离器采用分体式布置方式,增加了在现场应用时的空间布置灵活性;本发明对提高碳化硅生产的经济效益和环保效益具有积极意义。

附图说明

13.图1为本发明的主要部件外形结构及连接示意图。

14.图2为本发明的液封座箱的结构示意图。

15.图3为本发明的伸缩驱动部件及伸缩机构装配示意图。

16.图4为本发明的首节铰轴、轴承、液封箱侧立板装配剖视图。

17.图5为本发明的首节铰轴的结构放大示意图。

18.图6为本发明的调节摆臂铰轴的结构放大示意图。

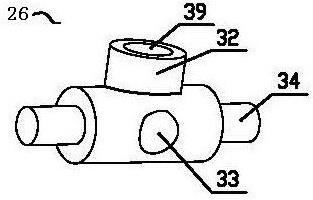

19.图7为本发明的尾节铰轴的结构放大示意图。

20.图8为本发明的顶角铰轴的结构放大示意图。

21.图9为本发明的中铰轴的结构放大示意图。

22.图10为本发明的首节摆杆的结构放大示意图。

23.图11为本发明的调节摆杆的结构放大示意图。

24.图12为本发明的长臂摆杆的结构放大示意图。

25.图13为本发明的尾节摆杆的结构放大示意图。

26.图14为本发明的支撑竖框、平底槽件、中铰轴、导向轨的装配示意图。

27.图15为本发明的支撑立板、平底槽件、尾节铰轴、导向轨的装配示意图。

28.图16为本发明的柔性棚罩外形结构示意图。

29.图17为本发明的支撑竖框、支撑立板、柔性棚罩的装配局部剖视图。

30.图18为本发明的伸缩机构的伸长和收缩时的对比原理示意图。

31.图19为本发明的平底槽件、柔性棚罩、端墙框板、装配外形示意图。

32.图20为本发明的液封座箱、顶罩开闭执控组件的外形结构示意图。

33.图21为本发明的主要部件的外形结构及连接示意图。

34.图22为本发明的主要部件装配的剖视图装配示意图。

35.图23为本发明的气

‑

水隔板的结构示意图。

36.图24为本发明的布气管插装板的结构示意图。

37.图25为本发明的出气管固定板的结构示意图。

38.图26为本发明的热气总管与热气总管插装管套的装配剖视图。

39.图27为本发明的热气总管插装管套的环形盖板的结构示意图。

40.图28为本发明的直通管、底环管、环形法兰盘的连接结构示意图。

41.图29为本发明的布气导管件、换热支管、出气直管的装配剖视图。

42.图30为本发明的气体均匀分配原理示意图。

43.图31为本发明的炉顶密封用蒸汽发生器的工作原理示意图。

44.图32为本发明的导流旋风锥的轴向视图。

45.其中:1为液封座箱;2为顶罩开闭执控组件;3为伸缩密封顶罩;4为炉顶气出口斜管;5为降温调压部件;6为测压器件;7为测温器件;8为端墙框板;9为平底槽件;10为底板;11为侧立板;12为矩形平置垫板;13为导向轨;14为推拉轴过孔;15为固定螺钉过孔;16为铰轴定位轴承;17为蒸汽管过孔;18为喷水管过孔;19为气压测量器件插装孔;20为测温器件插装孔;21为伸缩驱动器件;22为伸缩机构;23为推拉式输出轴;24为首节固定铰轴;25为顶角铰轴;26为调节摆臂铰轴;27为中铰轴;28为尾节铰轴;29为推拉轴通孔;30为圆轴段;31为缩径铰轴段;32为推拉杆连接凸台;33为撑杆插装直立过孔;34为铰轴段;35为撑杆插装直立通孔;36为缩径轴铰段;37为缩径轴铰;38为连接螺纹孔;39为推拉杆连接螺纹沉孔;40为首节摆杆;41为调节摆臂杆;42为长摆臂杆;43为尾臂杆;44为首节固定铰轴孔;45为首节顶角铰轴孔;46为调节臂顶角铰轴孔;47为调节杆顶角铰轴孔;48为调节杆中铰轴过孔;49为臂中铰轴孔;50为长摆杆顶角铰轴孔;51为尾臂杆顶角铰轴插装孔;52为尾杆铰轴孔;53为支撑竖框;54为支撑立板;55为柔性棚罩;56为拱顶杆;57为支撑立管;58为支撑导轮;59为柔性密封板;60为蒸汽管;61为喷水管;62为蒸汽喷头;63为撒水喷头;64为储汽包;65为气液分离器件;66为炉顶密封用蒸汽发生器;67为进汽口;68为出汽口;69为湿气体入口管;70为干气体出口管;71为排液口管;72为热气总管;73为冷却气出口管;74为蒸汽出口管;75为补水管;76为筒壳件;77为气

‑

水隔板;78为布气管固定板;79为布气管插装板;80为布气导管件;81为换热支管;82为导气直管;83为液位计;84为热气总管固定连接孔;85为换热支管连接固定孔;86为热气总管固定过孔;87为均气管固定过孔;88为热气总管插装过孔;89为出气管插装孔;90为壳顶;91为圆筒壳;92为壳底;93为热气管插装管套;94为渐缩锥管;95为喉口直管;96为渐扩锥管;97为径向通孔;98为底环板;99为直筒管;100为环形法兰盘;101为环形板盖;102为螺纹通孔;103为螺钉通孔;104为密封填料件;105为导流旋风锥;106为导风降尘裙筒;107为排尘管;108为常闭式排粉阀;109为支架;110为保温层;111为蒸汽放空阀;112为蒸汽输出阀;113为压力表;114为蒸汽控制阀;115为蒸汽压力调节控制阀;116为煤气放空调节阀;201为循环水泵;202为总吸水管;203为补水总管;204为循环水调节阀;205为吸水控制阀;206为喷水调节控制阀;207为补水控制阀;501为直角三角形支撑架;701为导风平环板;702为导风锥;703为螺旋导风叶片。

46.具体实施方式:

以下结合附图对本发明的具体实施方式作进一步详细说明。

47.由图1至图32给出了一种碳化硅冶炼炉顶气收集及处理装置,包括炉顶气收集组件、炉顶气处理套件和水循环组件,炉顶气收集组件由液封座箱1、顶罩开闭执控组件2、一对伸缩密封顶罩3、炉顶气出口斜管4、降温调压部件5、测压器件6和测温器件7构成,液封座箱1由两个相互平行的直立的端墙框板8和两个断面为“u”形的、装有密封液体的、形状一致的平底槽件9构成,端墙框板8为长方形板框件,平底槽件9包括一块底板10和两个侧立板11,两个平底槽件9相互平行且对称的位于端墙框板8之间,每个平底槽件9的两端分别密闭的固定于端墙框板8的下段部位,每个端墙框板8的下端面与两个平底槽件9的底面之间均分别固定有一个矩形平置垫板12,平底槽件9的底板10的上表面设有导向轨13,每个端墙框板8设有两个位置对称的推拉轴过孔14,每个推拉轴过孔14的周围均设有多个固定螺钉过孔15,推拉轴过孔14、固定螺钉过孔15位于同一个平底槽件9的两个侧立板11之间且分别与平底槽件9的深度匹配,导向轨13与推拉轴过孔14的中心轴线均与水平面平行且走向与平底槽件9的长度方向一致,每个平底槽件9的侧立板11的两端分别设有一对中心轴线重合的铰轴定位轴承16,铰轴定位轴承16的中心轴线相互重合且均与侧立板11垂直,铰轴定位轴承16密封的固定于侧立板11上,一个端墙框板8上设有两个蒸汽管过孔17、两个喷水管过孔18、气压测量器件插装孔19、测温器件插装孔20和一个炉顶气出口斜管4,顶罩开闭执控组件2由四个输出轴为推拉式的伸缩驱动器件21和四套伸缩机构22构成,每个伸缩驱动器件21的推拉式输出轴23分别插装于端墙框板8上的推拉轴过孔14,伸缩驱动器件21经旋装于固定螺钉过孔15内的螺钉密封的固定于液封座箱1之外,推拉式输出轴23的中心轴线与推拉轴过孔14的中心轴线重合,推拉式输出轴23的中心轴线与铰轴定位轴承16的中心轴线垂直交叉,每套伸缩机构22由一个首节固定铰轴24、多个顶角铰轴25、调节摆臂铰轴26、多个中铰轴27,一个尾节铰轴28及一对相互平行且对称分布的伸缩臂组件构成,首节固定铰轴24为中段断面为矩形且设有推拉轴通孔29、两端设有凸台状的圆轴段30的部件,顶角铰轴25为两端设有缩径铰轴段31的阶梯状轴件,调节摆臂铰轴26为中心部位设有推拉杆连接凸台32和撑杆插装直立过孔33的、且两端设有铰轴段34的部件,中铰轴27为中段设有撑杆插装直立通孔35、两端设有缩径轴铰段36的轴件,尾节铰轴28为两端设有缩径轴铰37、中段断面为矩形且设有多个连接螺纹孔38的轴件,推拉杆连接凸台32的中心轴线部位设有推拉杆连接螺纹沉孔39,推拉杆连接螺纹沉孔39的中心轴线与推拉式输出轴23的中心轴线重合,首节固定铰轴24的中心轴线、调节摆臂铰轴26的中心轴线、中铰轴27的中心轴线、尾节铰轴28的中心轴线相互平行且位于同一水平面,调节摆臂铰轴26上的撑杆插装直立过孔33的中心轴线与调节摆臂铰轴26的中心轴线、推拉杆连接凸台32的中心轴线所在水平面垂直,每个撑杆插装直立通孔35的中心轴线均与撑杆插装直立过孔33的中心轴线平行,首节固定铰轴24的两端置于铰轴定位轴承16的轴孔内,每个伸缩臂组件由一付首节摆杆40、一付调节摆臂杆41、多付长摆臂杆42及一付尾臂杆43构成,每付首节摆杆40由两个形状一致、位置匹配且首端均设有首节固定铰轴孔44、尾端设有首节顶角铰轴孔45的杆件构成,每付调节摆臂杆41由两个形状一致、位置匹配且首端均设有调节臂顶角铰轴孔46、尾端均设有调节杆顶角铰轴孔47、中心部位设有调节杆中铰轴过孔48的杠件构成,每付长摆臂杆42由两个形状一致、位置匹配且中心对称轴处设有臂中铰轴孔49、首尾两端部均设有长摆杆顶角铰轴孔50的杆臂件构成,每付尾臂杆43由两个形状一致、位置匹配且首端均设有尾臂杆顶角铰

轴插装孔51、尾端设有尾杆铰轴孔52的臂杠件构成,一对伸缩臂组件中的每付首节摆杆40的首节固定铰轴孔44分别套装于首节固定铰轴24两端的圆轴段30,一对伸缩臂组件中的每付首节摆杆40的尾端的首节顶角铰轴孔45与每付调节摆臂杆41首端的调节臂顶角铰轴孔46分别对应套装于一个顶角铰轴25两端的缩径铰轴段31,一对伸缩臂组件中的每付调节摆臂杆41的调节杆中铰轴过孔48分别对应的套装于调节摆臂铰轴26两端的铰轴段34,一对伸缩臂组件中的每付调节摆臂杆41尾端的调节杆顶角铰轴孔47与每付长摆臂杆42首端的顶角铰轴25分别对应铰接于一个顶角铰轴25两端的缩径铰轴段31,一对伸缩臂组件中的每付长摆臂杆42的臂中铰轴孔49分别对应的铰接于一个中铰轴27两端的缩径轴铰段36,一对伸缩臂组件中的每付长摆臂杆42尾端的长摆杆顶角铰轴孔50与另一付长摆臂杆42首端的长摆杆顶角铰轴孔50分别对应铰接于一个顶角铰轴25两端的缩径铰轴段31,一对伸缩臂组件中的最尾处的长摆臂杆42尾端的长摆杆顶角铰轴孔50与尾臂杆43首端的尾臂杆顶角铰轴插装孔51分别对应铰接于一个顶角铰轴25两端的缩径铰轴段31,一对伸缩臂组件中的每付尾臂杆43尾端的尾杆铰轴孔52分别对应的铰接于尾节铰轴28两端的缩径轴铰37,首节摆杆40上的首节固定铰轴孔44的中心轴线与首节顶角铰轴孔45的中心轴线之间的距离和调节摆臂杆41首端的调节臂顶角铰轴孔46的中心轴线与调节杆中铰轴过孔48的中心轴线的距离相等,调节杆中铰轴过孔48的中心轴线与调节杆顶角铰轴孔47的中心轴线和长摆臂杆42上的臂中铰轴孔49中心轴线与长摆杆顶角铰轴孔50中心轴线之间的距离相等,长摆臂杆42上的臂中铰轴孔49的中心轴线与长摆杆顶角铰轴孔50中心轴线之间的距离和尾臂杆顶角铰轴插装孔51的中心轴线与尾杆铰轴孔52的中心轴线之间的距离相等,伸缩驱动器件21经推拉轴通孔29旋装于推拉杆连接螺纹沉孔39内的推拉式输出轴23与四套伸缩机构22相连,每件伸缩密封顶罩3为由多个门框形的支撑竖框53、一个支撑立板54与一个叠折式伸缩的柔性棚罩55构成的组件,两个伸缩密封顶罩3均位于液封座箱1的端墙框板8之内且相互对称,支撑竖框53为顶部为由上拱圆弧状的拱顶杆56与两个平行直立的支撑立管57相连而成的“∩”形部件,支撑立管57的外径与中铰轴27的撑杆插装直立通孔35的内径之间光滑匹配,一个支撑竖框53的两个支撑立管57分别对应的插装于一对调节摆臂铰轴26上的撑杆插装直立过孔33内,多个支撑竖框53上的支撑立管57分别对应的插装于多对中心轴线重合的中铰轴27上的撑杆插装直立通孔35内,支撑立板54由顶部为长方形板件与两个平行直立的板件相连而成的倒“凹”形部件,支撑立板54经尾节铰轴28中段上的连接螺纹孔38内的螺钉与尾节铰轴28匹配的固定在一起,支撑立板54下端开口处两侧的板面宽度均与平底槽件9的内廓宽度相匹配,每个支撑立管57的下端与每个支撑立板54的下端均经导轮架固定有支撑导轮58,支撑导轮58的走向与伸缩驱动器件21的推拉式输出轴23的中心轴线走向一致、匹配,支撑导轮58与导向轨13的上表面匹配相贴,支撑立板54的平行相对的板面上均固定有与支撑立板54形状匹配的柔性密封板59,柔性棚罩55为中间设有多个叠折皱褶的密封膜罩,柔性棚罩55的一端与端墙框板8的内侧密闭相连,柔性棚罩55的另一端与支撑立板54的内侧面密闭相连,柔性棚罩55的每个叠折皱褶的凸缘部位分别一一对应的与一个支撑竖框53匹配的固定在一起,支撑竖框53位于柔性棚罩55轮廓之内,柔性棚罩55的下边缘匹配的位于平底槽件9的侧立板11的上边沿与顶角铰轴25的最高位置之间,最高位置时的顶角铰轴25低于液封座箱1的内密封液体的液面,降温调压部件5为由两根蒸汽管60、两根喷水管61、多个蒸汽喷头62和多个撒水喷头63构成的喷汽撒水部件,每根喷水管61的一端密封的

经端墙框板8的喷水管过孔18伸出端墙框板8之外,多个撒水喷头63分别对称、均布的与喷水管61固定相通连,喷水管61固定于液封座箱1内侧的侧立板11上,每根蒸汽管60的一端密封的经端墙框板8上的蒸汽管过孔17伸出端墙框板8之外,多个蒸汽喷头62分别对称、均布的与蒸汽管60固定相通连,炉顶气处理套件包括储汽包64、气液分离器件65、炉顶密封用蒸汽发生器66,储汽包64为设有进汽口67、出汽口68的蒸汽储存容器,气液分离器件65为设有湿气体入口管69、干气体出口管70和排液口管71的气体脱水器件,炉顶密封用蒸汽发生器66为设有热气总管72、冷却气出口管73、蒸汽出口管74、补水管75的炉顶气余热回收蒸汽制取器件炉顶气处理套件,热气总管72与炉顶气出口斜管4相通相连,测压器件6与测温器件7分别密封的插装固定于端墙框板8上的气压测量器件插装孔19、测温器件插装孔20之内,炉顶密封用蒸汽发生器66包括筒壳件76、气

‑

水隔板77、布气管固定板78、布气管插装板79、多个布气导管件80、多个换热支管81、多个导气直管82和液位计83,气

‑

水隔板77为中心部位设有一个热气总管固定连接孔84和多个换热支管连接固定孔85的圆形的板件,布气管固定板78为中心部位设有一个热气总管固定过孔86、边部设有多个均气管固定过孔87的圆形板,布气管插装板79为中心部位设有一个热气总管插装过孔88、边部设有多个出气管插装孔89的圆板,布气管插装板79的出气管插装孔89的个数、布气管固定板78上的均气管固定过孔87的个数与气

‑

水隔板77上的换热支管连接固定孔85的个数相等,筒壳件76由球冠状的壳顶90、圆筒壳91及锥筒状的壳底92构成,圆筒壳91的上端与壳顶90的下端密闭相通相连,圆筒壳91的下端与壳底92的大口端密闭相通相连,壳顶90顶端的中心轴心部位设有热气管插装管套93,布气管插装板79位于壳底92之上圆筒壳91下段的内壁,布气管固定板78位于布气管插装板79之上且密闭的固定于圆筒壳91的内壁,气

‑

水隔板77位于布气管固定板78之上,气

‑

水隔板77、布气管固定板78与布气管插装板79相互平行且均密封的连接固定于圆筒壳91的内壁,布气管插装板79、布气管固定板78、气

‑

水隔板77的中心轴线相互重合,换热支管连接固定孔85、均气管固定过孔87、出气管插装孔89的位置上、下一一对应,热气总管72先后经热气管插装管套93、热气总管固定连接孔84、热气总管固定过孔86、热气总管插装过孔88并分别与气

‑

水隔板77、布气管固定板78密闭固定相连,布气导管件80为由内腔分别为渐缩锥管94、喉口直管95、渐扩锥管96的零件光滑匹配的相通连而成的构件,匀气管段的喉口直管95处设有一个以上的径向通孔97,径向通孔97与喉口直管95的中心轴线垂直,径向通孔97的内径与喉口直管95的内径匹配,换热支管81为上顶端封闭的直管,导气直管82为两端通透的直管,导气直管82的外径匹配的小于喉口直管95的内径,布气导管件80的渐缩锥管94的大口端紧密匹配的插装于出气管插装孔89内,布气导管件80的渐扩锥管96的大口端经均气管固定过孔87密闭的与布气管固定板78固定相连,换热支管81经换热支管连接固定孔85密闭的与气

‑

水隔板77固定在一起,导气直管82的下端与布气导管件80的渐扩锥管96的大口端固定相连,导气直管82插装于换热支管81内,导气直管82上端面与换热支管81封闭端内壁面之间的距离与导气直管82的外径与换热支管81的内径差相匹配,冷却气出口管73位于布气管固定板78之上的圆筒壳91的侧面且与筒壳件76固定相通连,补水管75位于气

‑

水隔板77之上且相通相连的固定于圆筒壳91的侧面,蒸汽出口管74匹配的固定于壳顶90上段部位且与筒壳件76相通相连,蒸汽出口管74与补水管75的位置上、下匹配对应,热气管插装管套93由底环板98、直筒管99、环形法兰盘100和设有凸台环的环形板盖101构成,底环板98连接固定于直筒管99下端的内侧,环形法兰盘100连接固定于直筒管99上端

的外侧,环形法兰盘100设有多个均布的螺纹通孔102,环形板盖101设有多个均布的螺钉通孔103,螺纹通孔102的直径和螺钉通孔103的直径相匹配,螺纹通孔102的位置和螺钉通孔103的位置上、下对应匹配,底环板98的内径、环形法兰盘100的内径、环形板盖101的内径均匹配的大于热气总管72的外径,环形法兰盘100与环形板盖101经置于螺纹通孔102和螺钉通孔103的螺钉紧密连接在一起,底环板98、直筒管99、环形法兰盘100、环形板盖101以及热气总管72围成的间隙内压装有密封填料件104,热气总管72的下出口端经连接筋板固定有导流旋风锥105,导流旋风锥105与圆筒壳91内壁之间设有导风降尘裙筒106,导风降尘裙筒106固定于布气管插装板79之下且导风降尘裙筒106的中心轴线与热气总管72的中心轴线重合,筒壳件76的壳底92上的锥尖部位设有排尘管107,排尘管107上设有常闭式排粉阀108和星型卸灰阀,筒壳件76的壳底92下部设有支架109,筒壳件76内位于布气管插装板79之下的内壁面上设有保温层110,筒壳件76下段的侧面上设有清污放水阀,液位计83的上端与蒸汽出口管74相通相连,液位计83的下端与补水管75相通相连,蒸汽出口管74上设有蒸汽放空阀111、蒸汽输出阀112、压力表113,储汽包64的进汽口67与炉顶密封用蒸汽发生器66的蒸汽出口管74经蒸汽管道和蒸汽控制阀114相通相连,储汽包64的出汽口68经蒸汽压力调节控制阀115与蒸汽管60相通连,热气总管72的上顶端设有煤气放空调节阀116。

48.所述的水循环组件由循环水泵201、总吸水管202、补水总管203构成,循环水泵201的进水口分别与气液分离器件65的排液口管71及总吸水管202相通相连,气液分离器件65的排液口管71、总吸水管202的管道上分别设有循环水调节阀204、吸水控制阀205,循环水泵201的出水口经补水总管203分别与补水管75、喷水管61相通连,补水总管203与每根喷水管61之间均分别设有喷水调节控制阀206,补水总管203与补水管75之间设有补水控制阀207。

49.所述的叠折式伸缩的柔性棚罩55材料为硅橡胶质膜布材料。

50.所述的伸缩驱动器件21为推拉式液压缸。

51.所述的气液分离器件65为旋风式气

‑

液分离器。

52.所述的每个矩形平置垫板12之下,连接固定有多个相互平行的直角三角形支撑架501,直角三角形支撑架上设有多个连接固定孔,直角三角形支撑架的一个直角支撑板杆与矩形平置垫板12相贴相连,矩形平置垫板12的宽度与碳化硅冶炼炉顶外廓的宽度方向匹配,两个矩形平置垫板12之间的距离与碳化硅冶炼炉顶内廓的长度方向匹配。

53.所述的导流旋风锥105为由导风平环板701、上小下大的导风锥702、螺旋导风叶片703构成的部件,导风平环板与导风锥的底面相连,螺旋导风叶片连接固定于导风锥的锥面和风平环板的上表面。

54.所述的位于同一个u形平底槽件9之内、两个相邻的支撑立管57之间设有纵拉绳,纵拉绳的长度与相邻支撑立管57的最大间距相匹配,纵拉绳位置与顶角铰轴25所处的最高位置匹配,每个u形平底槽件9之内纵拉绳均与另一个u形平底槽件9之内与之相对的纵拉绳之间设有皱褶凹缘横拉压绳。

55.实施例一:运行前备好前文所述各部件并将各部件连接组装好,碳化硅冶炼炉长60米、宽8米,将本发明的炉顶气收集组件的直角三角形支撑架与碳化硅冶炼炉的两端的炉墙连接固定好。本发明的矩形平置垫板12相对最近边缘之间的距离与碳化硅冶炼炉的内廓长度相等,首节摆杆40长400mm,调节摆臂杆41长1000mm,长摆臂杆42长1200mm,尾臂杆43长

600mm,推拉式液压缸输出轴的形成300mm。炉顶气出口斜管4和热气总管72的内径均为400mm,筒壳件76的总高度为6米,圆筒壳91的总高度为4米,圆筒壳91的内径2.8米,换热支管81的长度为3.2米,换热支管81的内径为25mm,使用时将炉顶气出口斜管4与热气总管72经外配的煤气切断阀和管道连接好,将冷却气出口管73经湿煤气阀与气液分离器件65连接好,补水管75与水循环组件连接好,用水循环组件与浮子液位计83及蒸汽输出阀112整体配合使用控制圆筒壳91内的水位在适当位置(图31中的h

‑

h处)。将用于炉内气体压力测量的测压器件6、用于温度测量的测温器件7分别与外配的气体压力仪表连接好,平底槽件9内充填适量的密封液体。本发明炉顶气收集组件的伸缩密封顶罩3进行关闭作业时,将外配的液压站分别与推拉式液压缸连接好并保证位于同一个端墙框板10上的一对推拉式液压缸同步同向运行,外配的液压站(的换向阀)启动驱动推拉式液压缸的推拉式输出轴23伸出并推动调节摆臂铰轴26远离首节固定铰轴24方向移动,此时,调节摆臂铰轴26带动由首节摆杆40、调节摆臂杆41、长摆臂杆42及尾臂杆43构成的每套伸缩机构伸长(见图18),尾臂杆43带动支撑立板54向远离端墙框板10的液封座箱1的中部移动,柔性棚罩55的叠折皱褶展开、两对相向布置的伸缩机构带动支撑立板54合拢至柔性密封板59压紧密封,这样碳化硅冶炼炉的炉墙与炉顶气收集组件形成了密闭腔体,来自碳化硅冶炼炉下部的气体经矩形平置垫板12、平底槽件9之间的区域上升到柔性棚罩内并经炉顶气出口斜管4排出(倾斜的顶气出口斜管可避免粉尘等堵塞炉顶气出口),满足碳化硅冶炼生产时收集炉顶气的要求。本发明炉顶气收集组件的伸缩密封顶罩3进行打开作业时,将外配的液压站分别保证位于同一个端墙框板10的一对推拉式液压缸同步同向运行,外配的液压站(换向阀)向推拉式输出轴23收回的方向供油并推动调节摆臂铰轴26靠近首节固定铰轴24方向移动,此时,由调节摆臂铰轴26带动首节摆杆40、调节摆臂杆41、长摆臂杆42及尾臂杆43构成的每套伸缩机构收缩,尾臂杆43带动支撑立板54向靠近端墙框板10的液封座箱1端部移动,柔性棚罩55的叠折皱褶合拢、两对相向布置的伸缩机构带动支撑立板54移回到液封座箱1两端的矩形平置垫板12部位,碳化硅炉顶敞开,满足装料、出料的需求,本发明用于碳化硅炉通电升温冶炼炉生产过程中的炉顶气收集和处理(降温、回收热量、脱尘、脱湿)时,炉内的炉顶气经炉顶气出口斜管4与热气总管72进入炉顶密封蒸汽发生器66,流到导流旋风锥再经导风降尘裙筒进入布气管插装板79与圆筒壳91、壳底92围成的腔室,炉顶气中较粗的尘粒或炉顶气中有机凝聚物落入壳底92内,然后气体流入到每个布气导管件80的下端进口经布气导管件80、导气直管82达到换热支管81的上顶端后折返向下沿换热支管81、导气直管82之间的间隙流动,气流最后进入气

‑

水隔板77、圆筒壳91、布气管固定板78围成的腔室,最后从冷却气出口管73排出进入到旋风式气液分离器,在此过程中,气体经换热支管81的管壁与圆筒壳91内的水发生热交换,将热量将炉顶气中的显热及潜热传递给水(将烟气中热量转变成具有热量直接利用的水蒸汽,图30、图31中空心箭头所示气流走向),在气流经换热支管81与水进行的热交换过程中,换热支管81内的气流温度最高处在换热支管81上位置最高处同时也位于水层上部位置,换热支管81内的气流温度最低处位于水层的最低处,从传热原理可知,这样的热交换条件可形成气流到换热支管81底端出口处时气体的温度低于水的沸点,适当的换热支管81的个数(或总换热面积)可使气体经换热支管81底端排出的温度低于水的沸点以下(或与不喷蒸汽条件时炉顶气的露点匹配的温度,本实施例一中冷却气出口管73的出气温度70℃),择机启、闭常闭式排粉阀108和星星卸灰阀将尘粒等排出,这样就达到了脱除较

粗的尘粒或炉顶气中有机凝聚物、回收炉顶气中热量、制取伸缩密封顶罩内充气保压用蒸汽的目的。本发明应用时,布气管插装板79、布气管固定板78及圆筒壳91之间内腔空隙构造出了气体静压强相等的均压室(如图30中d

‑

d所示区域,图30中箭头所示为气流走向),每个布气导管件80的径向通孔97均与均压室相通,当气体流经布气导管件80时,气流先在面积逐渐收缩的渐缩锥管94内流动,发生流速增加而压强降低的能量转换过程,当流入到相邻或相隔的布气导管件80的气流不均现象发生时,进入到相邻或相隔的布气导管件80的压力能即气体压强和动能不等,会使相邻或相隔的布气导管件80之间的径向通孔97内的气流静压强在喉口直管95处不相等,这样就会发生均压室内气体与喉口直管95处的气体存在压强差,进而产生布气导管件80内的气体流出喉口直管95(该处气流匀布器件内的气流强)或均压室内的气体流进喉口直管95(该处气流匀布器件内的气流弱)的现象,布气导管件80与均压室之间的气流再分配现象保证了进入导气直管82、换热支管81的气流分布均匀,布气导管件80的渐扩锥管96一方面使喉口直管95处的气体背压增加(流速减小压强增加的能量转换过程)同时达到布气导管件80与导气直管82之间的内腔的匹配性和光滑性,布气导管件80与均压室的结构就实现了气流在每个换热支管81内的分布均匀的效果,提高了换热的效率也保证了每根换热支管内的气体温度的均匀性,换热支管81内的气流与导气直管82内的气流之间的气

‑

气热交换量远远弱于换热支管81内的气流与圆筒壳91水的汽化的换热量仍可保证蒸汽制取和炉顶气冷却的效果。本发明的圆筒壳91、底壳92与布气管插装板79之间的降尘室可使炉顶气中较粗、较重的颗粒及有机凝聚物沉落,本发明的气流分布及管路的直通直立式结构可减少或避免炉顶气中粉体的堵塞现象。本发明使用时,换热支管81的下端与气

‑

水隔板77焊接成一个整体,换热支管81的上顶端成了可伸缩的自由端,布气导管件80上部位与布气管固定板78固定在一起,布气导管件80下端部位采用过渡配合方式插装于均气管过孔15内,允许导气直管82、换热支管81在长度发方向上自由伸缩。热气管插装管套93可满足热气总管72在圆筒壳91的高度发方向上自由伸缩,这样可大幅度减少或避免换热支管81、热气总管72与水箱底板因热应力造成的开裂现象,保温层101可降低圆筒壳91及壳底92的外壁温度并减少热损失。本发明正常工况收集炉顶气时,炉顶密封蒸汽发生器66吸收炉顶气的热量产生水蒸汽,水蒸汽进入储汽包64后经蒸汽管60、多个蒸汽喷头62通入伸缩密封顶罩3之内使来自碳化硅冶炼炉料层的碳还原二氧化硅产生的co气以及炉料内的湿分(水蒸汽) 降温并保持伸缩密封顶罩3的气压高于空气的气压,这样一方面可避免空气向冶炼炉内泄露造成安全隐患,另一方面使炉顶气降温保证柔性棚罩的安全使用的温度条件,通入伸缩密封顶罩3之内的蒸汽与碳化硅冶炼时产生的co和水蒸汽经炉顶气出口斜管4再进炉顶密封蒸汽发生器66并被冷却后进入旋风式气

‑

液分离器, 旋风式气

‑

液分离器中脱出的水先后经排液口管71、循环水泵201、补水管75循环进入炉顶密封蒸汽发生器66,形成蒸汽

‑

水

‑

蒸汽的循环,正常工况状态下,炉顶密封蒸汽发生器66可产生富余的、可直接作为动力或热力能源使用的水蒸汽。本发明使用时,当发生炉顶温度过高的情形时,将喷水管61供水的供水阀门打开,水经多个撒水喷头63喷向柔性棚罩之下的料面,使料面及柔性棚罩之内的温度降低保证伸缩密封顶罩3正常运行,水循环组件保证炉顶密封蒸汽发生器66的水位及料面和炉顶气降温需要,通过蒸汽压力调节控制阀115、蒸汽控制阀114、煤气放散阀、煤气调节阀、测压器件6及测温器件7等配合使用调节柔性棚罩之内气压在正常范围。本发明使用时,常规的可燃气体安全操作方法、作业程序,可避免伸缩密封顶罩3打开、关闭及

投入过程中操作。

56.上述实施例一,本发明的伸缩密封顶罩3可达到碳化硅炉顶封闭收集冶炼过程中产生的co、有机挥发物、炉尘及炉料中的湿分(水)的效果,开闭式柔性棚罩及其传动结构及部件达到了满足碳化硅炉型结构、加料、出料方式等需求具有开闭灵活、迅速,具有对碳化硅炉装、出炉生产影响小的特点;本发明的炉顶气处理套件实现了将炉顶气降温、脱尘、提供炉顶密封用循环蒸汽的同时将炉顶气中的热量转变成可直接使用的蒸汽的效果,具有结构紧凑、空间场地占用少、热量回收和炉顶气冷却充分的特点;本发明的密封蒸汽发生器提供了满足冶炼炉内及可开闭式柔性棚罩内保持正压避免空气向冶炼炉内泄露造成的安全隐患,本发明采用撒水和喷水蒸汽的方式避免柔性棚罩的温度过高现象,保证了柔性棚罩的密封性能和使用寿命,且具有炉顶气冷却、热量回收充分、结构紧凑、安全性高、寿命长的特点;本发明的炉顶气收集组件、密封蒸汽发生器及气

‑

液分离器采用分体式布置方式,增加了本发明应用时对现场空间及布置的灵活性,本发明对对提高碳化硅生产的经济效益和环保效益具有积极意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1