一种防止金属液体飞溅的金属锭块自动投料方法与流程

1.本发明属于电子焊料生产方法技术领域。

背景技术:

2.锡是生产焊锡产品的主要原料,冶炼厂加工的锡原料产品大部分是锡锭。在焊料合金产品的生产过程中,需要不断地向熔锡炉里投放锡锭。传统的投料方式是效率较低的人工投料,由于单块的锡锭比较重,工人的劳动强度较大,加之熔炼炉内锡液温度比较高,人工投料很难控制投放位置。若投放位置较低,接触到金属液体表面,极易导致操作人员烫伤;若投放位置较高,锭块在下落过程中会对金属液体产生一定的冲击力,极易引起金属液体飞溅,烫伤操作人员,造成物料损失。

3.为了解决人工投料存在的问题,一些企业采取了机械手自动投料的方式,但现有技术的机械手取料和投料过程采用的是视觉影像及坐标定点相结合的方式进行物料的抓取和投放,仍然存在以下不足:(1)由于物料堆垛的高度在不断发生变化,机械手下降的位置及机械手上采用负压吸取物料的负压吸盘开始工作的位置不能较好地协同控制,负压吸盘还未接触到物料就开始工作,不仅增加了生产过程中的能耗,而且负压吸盘抽取负压的噪音较大,导致生产环境的噪声污染过大;(2)由于熔炼炉中的液位高度在不断发生变化,机械手下降的位置及负压吸盘停止负压抽吸放下物料的位置不好协同控制,若投放物料时,负压吸盘吸附的物料距离液面较远,则会引起金属液体飞溅,造成物料损失,还存在安全隐患。因此,寻找一种安全可靠高效的防止金属液体飞溅的自动化投料方法尤为重要。

技术实现要素:

4.针对上述现有技术存在的问题与不足,本发明提供一种可自动向熔炼炉投放金属锭块并可防止金属液体飞溅的安全可靠高效的投料方法。

5.为了达到上述目的,本发明采用的技术方案如下:

6.一种防止金属液体飞溅的金属锭块自动投料方法,采用机械手(1)从金属料盘(3)上抓取金属锭块(4),然后通过接触方式将金属锭块(6)自动投入熔炼炉(5)中;所述机械手和金属料盘均设置于熔炼炉旁,机械手的前臂底端带有负压吸盘(2),在负压吸盘上装有4根导电线圈,其中2根导电线圈连接形成第一探针a,机械手的座盘底端和前臂底端分别通过导线连接金属料盘和负压吸盘,金属料盘、机械手和负压吸盘形成第一回路,在第一回路上设置有控制负压系统启动的第一继电器ka1,料盘连接第一0v电源至第一继电器ka1,第一探针用于负压吸盘接触金属锭块时发出导通信号;负压吸盘上的另外2根导电线圈连接形成第二探针b,机械手的前臂底端和座盘底端分别通过导线连接负压吸盘和熔炼炉,机械手、负压吸盘和熔炼炉形成第二回路,在第二回路上设置有控制负压系统停止的第二继电器ka2,熔炼炉连接第二0v电源至第二继电器ka2,第二探针用于负压吸盘接触熔炼炉内金属液面时发出导通信号;所述第一回路和第二回路接入机械手的总控柜中的负压装置控制系统;

7.取料时,机械手动作,负压吸盘转至金属料盘上方,当负压吸盘向下动作至与放置在金属料盘上的金属锭块接触时,第一探针导通第一0v电源,第一回路导通,第一继电器ka1线圈得电,ka1辅助常开触点闭合,负压装置启动,连接负压吸盘的管路产生负压,使负压吸盘产生负压,吸住金属锭块;

8.准备投料时,机械手动作,负压吸盘转至熔炼炉上方,当负压吸盘向下动作至金属锭块接触到熔炼炉中的金属液面时,探针2导通第二0v电源,第二回路导通,第二继电器ka2线圈得电,ka2辅助常闭触点断开,负压装置停止工作,使负压吸盘负压消失,放开金属锭块,金属锭块从熔炼炉的金属液面下落。

9.本发明提供了一种接触式的自动投料方式,通过锭块与金属液体接触形成导通回路来控制电磁阀通断电,能够精准的控制锭块投放位置,防止金属液体飞溅,能有效解决传统人工投料时所面临的金属液体飞溅烫伤等问题。本发明既能避免投料过程中的安全隐患,保证投料的安全性,又能减少物料损失,降低工人的劳动强度,提高车间的生产效率。此外,本发明在负压吸盘与金属锭块接触时,负压装置才启动产生负压吸取金属锭块,避免了现有技术的负压装置提前启动能耗高和噪声污染大的问题,节能减噪效果明显。

附图说明

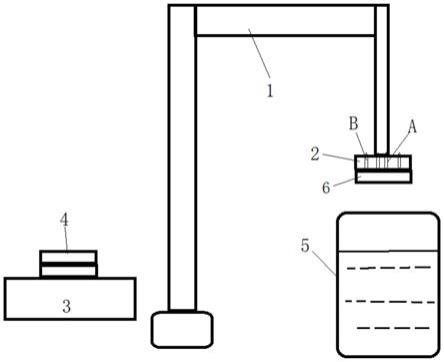

10.图1是本发明方法用机械手取料和投料的示意图;

11.图2是本发明方法投料过程的电路控制原理图;

12.图3是负压吸盘上设置探针的示意图。

具体实施方式

13.下面结合附图和实施例对本发明的内容进行进一步地阐述。所描述的实施例只是本发明的一部分实施例,基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

14.一种防止金属液体飞溅的金属锭自动投料方法,如图1所示,采用机械手1从金属料盘3上抓取金属锭块4,然后通过接触方式将金属锭块6自动投入熔炼炉5中。所述机械手和金属料盘均设置于熔炼炉旁,机械手的前臂底端带有负压吸盘2。如图2、图3所示,在负压吸盘2上装有4根导电线圈,其中2根导电线圈连接形成第一探针a,机械手的座盘底端和前臂底端分别通过导线连接金属料盘和负压吸盘,金属料盘、机械手和负压吸盘形成第一回路,在第一回路上设置有控制负压系统启动的第一继电器ka1,料盘连接第一0v电源至第一继电器ka1,第一探针用于负压吸盘接触金属锭块时发出导通信号。负压吸盘上的另外2根导电线圈连接形成第二探针b,机械手的前臂底端和座盘底端分别通过导线连接负压吸盘和熔炼炉,机械手、负压吸盘和熔炼炉形成第二回路,在第二回路上设置有控制负压系统停止的第二继电器ka2,熔炼炉连接第二0v电源至第二继电器ka2,第二探针用于负压吸盘接触熔炼炉内金属液面时发出导通信号;所述第一回路和第二回路接入机械手的总控柜中的负压装置控制系统。

15.抓取放置在金属料盘上的金属锭块时,机械手动作,负压吸盘转至金属料盘上方,当负压吸盘向下动作至与接触时,第一探针导通第一0v电源,第一回路导通,同时发出信号,第一继电器ka1线圈得电,ka1辅助常开触点闭合,控制负压装置通电启动,连接负压吸

盘的管路产生负压,使负压吸盘产生负压,吸住金属锭块;

16.准备投料时,负压吸盘上吸住金属锭块的机械手动作,负压吸盘转至熔炼炉上方,当负压吸盘向下动作至金属锭块接触到熔炼炉中的金属液面时,探针2导通第二0v电源,第二回路导通,同时发出信号,第二继电器ka2线圈得电,ka2辅助常闭触点断开,控制负压装置断电,使负压吸盘负压消失,金属锭块在重力的作用下,从熔炼炉的金属液面缓慢下落浸入到金属液体中,完成金属锭块的平稳自动投放。

17.图2所示的电路控制原理如下:

18.设定机械手工作参数后,机械手动作至金属料盘上方,当负压吸盘与金属锭块接触时,第一探针导通第一0v电源,第一继电器ka1线圈得电,ka1辅助常开触点闭合,负压装置开始工作,使负压吸盘产生负压,吸住金属锭块。

19.当机械手动作至熔炼炉上方,且负压吸盘上的金属锭块接触到熔炼炉中的金属液面时,第二探针导通第二0v电源,第二继电器ka2线圈得电,ka2辅助常闭触点断开,负压装置停止工作,使负压吸盘负压消失,放开金属锭块。

20.金属料盘连接第一0v1电源至第一继电器ka1,熔炼炉连接第二0v电源至第二继电器ka2。

21.本发明所述机械手及其控制系统均为现有技术。负压吸盘及其连接负压装置也为现有技术。金属料盘和熔炼炉的材质均为具有导电性的钢材。机械手的结构形式不限于图1所示,也可以是现有技术中其他结构形式的机械手。

22.本发明所述金属锭块的固态形式和熔化后的液态形式都具有导电性。本实施例的金属锭块为锡锭或铅锭。熔锡时,熔锡炉中的锡液温度较高,大约在200~300℃之间,而锡锭的熔点为231.89℃,当锡锭接触到熔锡炉中的锡液表面时,锡锭表面开始慢慢熔化,随着锡锭的缓慢浸入,最终被完全熔化成锡液,投料过程中,不会发生锡液飞溅,安全可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1