一种强化传热的纳米流体重力热管的制作方法

1.本发明涉及一种气-液换热器专用热管,具体的说,涉及一种强化传热的纳米流体重力热管,属于热管换热技术领域。

背景技术:

2.热管是内部为真空而且装有传热介质的全封闭金属管,是依靠自身内部工质的相变来实现传热的传热元件。因为热管具有很高的导热能力,被广泛用于换热领域。热管按用途和结构不同分为很多种,其中重力热管以其结构简单、制造成本低,在工业换热中应用最广泛。但用重力热管换热器存在和同等换热量的间壁换热器体积相对较大的缺陷,在一些受空间限制的场合不利于安装。为此,人们围绕强化重力热管的传热性能,从而使重力热管换热器小型化展开了一系列的研究。其中,在热管工质基液中加入金属或非金属的纳米粒子,被证明是提高换热性能有效的方法,通常把这种热管称为纳米流体热管。

3.影响纳米流体热管传热性能的因素很多,在优化纳米粒子的粒径大小、工质中的含量和充液率的前提下,主要的因素是纳米粒子工质基液中的分散性能和纳米流体工质在热管内的沸腾流动特性。研究的热点是如何使得在纳米粒子均匀的、长时间的悬浮在热管基液中。目前常用的都是两步法对纳米粒子表面改性,即先制出纳米粒子,再用表面活性剂改性。这种改性的悬浮液有一定的时效性,纳米流体热管换热器随着使用时间的延长或一段时间内停用,纳米粒子就会在沉降或团聚,虽然再次使用时,经过热管工质沸腾的扰动,沉降的纳米流粒子又分散到基液中,由于重力热管的沸腾流动以轴向为主,不足以打破团聚的纳米颗粒,造成热管传热性能的降低。关于纳米流体热管的工质的沸腾流动特性对其传热性能的影响,以及和纳米流体对强化热管传热的协同作用报道较少。另外,热管翅片目前市场常用的都是高频焊接,这种焊接不能保证翅片和基管无缝连接,和基管的接触率最大为90%,翅片不能完全发挥其强化化热的作用。

4.申请号为201611013632.7的专利公开了一种外波纹管换热器及海水淡化种装置,该专利公开的换热器有两个问题需要商榷,第一,当外波纹热管水平放置使用,属于径向传热,热管径向传热时,冷凝段液化后的工质是依靠毛细力回流到蒸发段的,该专利采用的外波纹热管形不成毛细力,冷凝段液化后的工质就无法回流,从而导致热管无法传热;第二,假设热管内装有可产生毛细力的吸液芯或者外波纹热管垂直使用,这样热管可以正常传热了,但热管外装有和热管平行且不接触的套管,形成所谓的换热腔,在两个换热室内流体在换热腔内的流动性减弱,从而也削弱了热管的传热。特别是在热管垂直使用时,相当把该换热器逆时针旋转90

°

,流体在换热腔内会形成流动死角,严重影响热管换热。总之,无论采取搅拌或其他方法来增加流体的流动性,在蒸发室内,换热腔内的温度总是小于换热腔外的温度,在冷凝室,换热腔内的温度总是大于换热腔外的温度。在两个换热室内,都缩小了热管换热的温差,从而使得整个换热器的换热效率下降。

5.申请号为201310256722.9的专利公开了一种自分散纳米流体热管,通过在热管内增设了叶轮、喷气通道、活化室、增压室、回流通道、第一齿轮、第二齿轮、剪切室、剪切叶片

和沸腾池。热管工作时,通过对工质的增压、喷气方式,利用旋转装置在剪切室内对纳米流体进行剪切分散,能有效的能维持纳米流体的分散稳定性,从而提高纳米流体热管的稳定性和可靠性。对纳米粒子的分散有良好效果,但结构复杂,制造成本高,不适合工业化生产。

6.申请号为201610546125.3的专利公开了一种扰流换热管以及换热器、申请号为201720219486.7的专利公开了一种扰流换热管等,上述专利通过在换热管内安装弹簧或螺旋圈对管内流体进行扰动,这些专利都是针对普通换热管设计的,而对于纳米流热管所起的作用不大。

7.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

8.本发明针对背景技术中的不足,提供一种强化传热的纳米流体重力热管,可以通过改变热管的形状和结构,来强行改变热管内工质沸腾的流动特性,从而使纳米流体产生涡流、脉冲、湍流等流动特性状态和纳米粒子的分散、悬浮状态,提高热管的传热性能。

9.为解决以上技术问题,本发明采用以下技术方案:一种强化传热的纳米流体重力热管,包括热管蒸发段和热管冷凝段,热管蒸发段的一端与热管冷凝段的一端固定连接,热管蒸发段远离热管冷凝段的端部安装有管盖,热管冷凝段远离热管蒸发段的端部为圆弧板封闭设置,所述热管蒸发段的内部安装有螺旋纽带,螺旋纽带一端为固定端,另一端为自由端,螺旋纽带的固定端与热管蒸发段端部的管盖固定连接;所述热管冷凝段为外凸型波节管,波节管的两端均为波谷,波谷直经与热管蒸发段直径相同。

10.一种优化方案,所述螺旋纽带的长度是热管蒸发段长度的0.5倍-1倍,螺旋纽带的宽度为0.5-1.5cm,螺旋纽带的直径是热管蒸发段直径的0.5倍-0.8倍,螺旋纽带的螺距是热管蒸发段长度的0.1-0.3倍。

11.进一步地,所述热管蒸发段为光管结构。

12.进一步地,所述热管蒸发段外壁设有翅片,翅片与热管蒸发段通过激光焊接连接。

13.进一步地,所述翅片高度为15-17mm,翅片间距为6-10mm,翅片厚度为1.2-1.5mm。

14.进一步地,所述波节管的波峰和波谷直径比为1.3:1-1.5:1。

15.进一步地,所述热管蒸发段和热管冷凝段的内腔中充装有纳米流体工质,纳米流体工质中纳米粒子的粒径为30-100nm。

16.本发明采用以上技术方案后,与现有技术相比,具有以下优点:本发明通过改变热管的形状和结构,来强行改变热管内工质沸腾的流动特性,从而使纳米流体产生涡流、脉冲、湍流等流动特性状态和纳米粒子的分散、悬浮状态;热管工质沸腾的流动特性的改变具有双重作用:第一,热管在使用时能使工质中的纳米粒子保持分散、悬浮状态;第二,对纳米流体沸腾传热具有协同作用。在纳米粒子粒径30-50nm、含量0.5%-2%、工质基液为纯水或乙醇、充装率20%-40%的情况下,热管显示出了很强的传热性能。

17.采用本发明中的热管组装而成的气-水换热器的换热效率可达95%-97%,本发明具有结构简单,制造成本底,适合工业化生产,具有很高的实用和推广价值。

18.下面结合附图和实施例对本发明进行详细说明。

附图说明

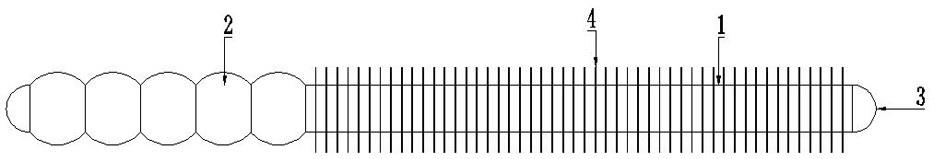

19.图1是本发明的结构示意图;图2是本发明的内部结构示意图。

20.图中,1-热管蒸发段,2-热管冷凝段,3-管盖,4-翅片,5-螺旋纽带,6-纳米流体工质。

具体实施方式

21.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

22.如图1-2共同所示,本发明提供一种强化传热的纳米流体重力热管,包括热管蒸发段1和热管冷凝段2,热管蒸发段1和热管冷凝段2的轴线共线设置;热管蒸发段1的一端与热管冷凝段2的一端固定连接,热管蒸发段1远离热管冷凝段2的端部安装有管盖3,热管冷凝段2远离热管蒸发段1的端部为圆弧板封闭设置。

23.所述热管蒸发段1为光管结构,热管蒸发段1的内部安装有螺旋纽带5,螺旋纽带5一端为固定端,另一端为自由端;螺旋纽带5的固定端与热管蒸发段1端部的管盖3固定连接。

24.所述螺旋纽带5的长度是热管蒸发段1长度的0.5倍-1倍,螺旋纽带5的宽度为0.5-1.5cm,螺旋纽带5的直径是热管蒸发段1直径的0.5倍-0.8倍,螺旋纽带5的螺距是热管蒸发段1长度的0.1-0.3倍。

25.所述热管蒸发段1外壁设有翅片4,翅片4与热管蒸发段1采用激光焊接连接。

26.所述翅片4高度为15-17mm,翅片4间距为6-10mm,翅片4厚度为1.2-1.5mm。

27.所述热管冷凝段2为外凸型波节管,波节管的两端均为波谷,波谷直经与热管蒸发段1(光管)直径相同。

28.所述波节管的波峰和波谷直径比为1.3:1-1.5:1。

29.所述热管蒸发段1和热管冷凝段2的内腔中充装有纳米流体工质6,纳米流体工质6是市售改性的水容性或醇容性纳米流体,流体中纳米粒子的粒径为30-100nm。

30.本发明的具体工作原理:本发明中,当热管蒸发段1受热时,纳米流体工质6汽化,在螺旋纽带5和沸腾工质压力的作用下,纳米流体蒸汽主要以涡流状态沿轴向上升,对纳米流体具有搅拌作用。同时,螺旋纽带5不断的震动和摇摆,对纳米流粒子具剪切作用,这样就能使纳米粒子保持分散、悬浮状态,从而强化了工质的吸热。工质进入热管冷凝段2时,在波节管的作用下,工质蒸汽形成脉冲,从而产生湍流,以纳米粒子为核心的汽泡核从各个方向撞击管壁,沸腾工质和管壁外的热交换增强,从而强化了工质的放热,同时,湍流对纳米粒子具有搅拌作用,使纳米粒子保持分散状态。在热管冷凝段2放热液化后的工质,在重力的作用下,回流到热管蒸发段1。

31.本发明中的热管蒸发段1外壁与翅片4采用激光焊接,使得翅片4和管壁无缝连接,也进一步优化了热管的传热性能。

32.以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1