一种采用现场安装工艺的增强型环路热管传热系统的制作方法

1.本发明属于航天器热控设计技术领域,具体涉及一种采用现场安装工艺的增强型环路热管传热系统。

技术背景

2.航天技术的发展,设备集成度越来越高,设备热耗从之前的10w到百w量级,使得设备的散热成为难题。尤其是对于多个分散的大功率设备散热,成为构型布局的一个制约因素。

3.在航天器的构型布局中,一般情况下设备布局紧凑,大功率发热设备距离有效的散热面远,且两者之间位于航天器的不同方位上,呈现出三维空间路径上的长距离热量传输特点。常规的热量传递系统,如外贴热管、导热索等,其刚性强,传输距离短,广泛应用于平面路径上的短距离热量传输,很难直接把发热设备与散热面之间有效热连接成一体,布局实现困难。而环路热管布局灵活,传热路径长达十几米,自身传热能力强。在具体应用上,环路热管系统均是其毛细泵、冷凝器、管路和工质完成一体后,采用螺钉形式统一安装到航天器中。但因毛细泵的安装面积有限,毛细泵与发热设备之间的界面换热系数为1000w/(m2·

k)量级,界面温差大,传热效果不佳,需要配置多套环路热管来传热。钎焊技术,从量级上提升安装面之间的换热系数,可实现小面积内的高热量传递。然而环路热管系统的尺度大,且各个部件的耐受温度不一致,钎焊无法在环路热管系统上整体使用。因此急需要研究一种基于钎焊的环路热管增强型传热系统,单套系统可实现多套传统的环路热管的传热能力。

技术实现要素:

4.有鉴于此,本发明提供了一种采用现场安装工艺的增强型环路热管传热系统。该系统通过钎焊技术对传热部件单独焊接安装,然后再连接成一个整体,解决了由于环路热管系统整体成形、统一安装导致的传热能力有限的问题,消除了环路热管接触面积有限的制约,提升系统的传热能力。具体技术方案如下:

5.本发明包含现场组装的五个部分,分别为热量收集部件、毛细泵、冷凝器、管路和工质。各个部件的具体功能如下:

6.包括五个部分,分别为热量收集部件、毛细泵、冷凝器、管路和工质,其中,

7.所述的热量收集部件布置于一个发热面,用于把所在散热面分散的热量收集起来,汇集在热量汇集端;

8.所述的毛细泵布置于热量汇集端,用于通过内部的毛细力驱动环路热管系统的运行,毛细泵采用钎焊形式固定在热量汇集端;

9.进一步的,采用铋基钎料,选用松香助焊剂;

10.进一步的,钎焊具体工艺如下:

11.a)毛细泵与热管汇集端的焊接面上采取表面处理,进行镀镍、镀银工序,形成焊接

的基底;

12.b)毛细泵、热量汇集端的焊接基底上涂覆钎料;

13.c)毛细泵和热量汇集端把焊接面安装到一起并加压,形成一个焊接体;

14.d)将焊接体整体放置到高于钎料熔点且小于100℃的加热炉内,并保持6h,然后关闭炉温,待其自然冷却;

15.e)对焊接体进行检查外观、尺寸,以及x光进行钎着率检查。

16.所述的冷凝器为散热部件,用于把热量散出去,采用钎焊形式固定在散热面上;

17.进一步的,钎料选用锡铅钎料,选用松香助焊剂。

18.进一步的,钎焊具体工艺如下:

19.a)冷凝器与散热面的焊接面上采取表面处理,进行镀镍工序,形成焊接的基底;

20.b)冷凝器、散热面的焊接基底上涂覆锡铅钎料;

21.c)冷凝器和散热面把焊接面安装到一起,并进行加压形成一个焊接体;

22.d)将焊接体放置到220℃的加热炉内,并保持6h,然后关闭炉温,待其自然冷却;

23.e)对焊接体进行检查外观、尺寸,以及x光进行钎着率检查。

24.所述的管路作为连接部件,用于连接毛细泵和冷凝器,使其形成一个封闭回路,内部承载工质;

25.所述的工质为热量传输载体,通过工质在气态-液态之间的相变转换,实现热量的传递。

26.由于充装平台尺度大,无法搬运到现场,常规的直接充装法无法实施,故需要采用可移动的充装罐,用间接充装法:

27.进一步的,在毛细泵的管路填充口处进行工质填充,通过两次测量充装罐的重量,得到管路内实际的工质充装量。

28.有益效果

29.采用钎焊工艺,将毛细泵与热管、冷凝器与热管之间的界面换热系数从1000w/(m2·

k)提高到10000w/(m2·

k)以上,极大的提升了传热系统的散热性能,同时有效减少了毛细泵、冷凝器的接触面尺寸及使用数量,减重效果明显。本发明所述的单套系统的传热性能可达到300w,等同于3套传统的螺钉安装形式的传热系统性能。

附图说明

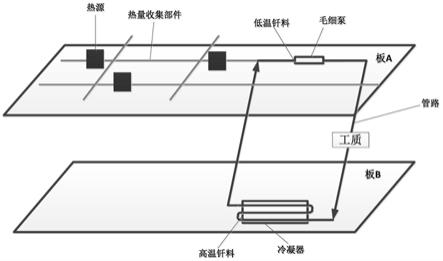

30.图1基于环路热管的增强型传热系统图

31.图2毛细泵焊接组合体示意图;

32.图3冷凝器焊接组合体示意图;

33.图4充装示意图;

34.图5毛细泵钎焊工艺流程图;

35.图6工质充装工艺流程图。

具体实施方式

36.下面结合附图并举实例,对本发明进行详细描述。

37.本发明提供的基于环路热管的增强型系统包括热量收集部件、毛细泵、冷凝器、管

路、工质,如图1所示。

38.1)热量收集部件:借助普通的传热工具,如热管等,把分散的热量收集起来,汇集在某处(热量汇集端);

39.2)毛细泵:传热系统的核心部件,通过内部的毛细力驱动整个传热系统的运行,一般布置于温度高的区域;

40.3)冷凝器:传热系统的散热部件,热量通过冷凝器把热量散出去,一般布置在温度低的区域;

41.4)管路:作为连接部件,连接毛细泵和冷凝器之间,使其形成一个封闭回路,内部承载工质。根据工质充装量,选用直径φ3~5mm的不锈钢管;

42.5)工质:传热系统的热量传输载体,通过工质在气态-液态之间的相变转换,实现热量的传递,可根据使用温度范围和压力进行选择,一般在航天器常用的-10~50℃范围内,可选择氨气。

43.本发明采用钎焊工艺,通过高温融化,实现两个焊接面之间的固体连接。根据焊接温度可分为低温区钎料(80℃)和高温区钎料(220℃);

44.三个发热设备安装在航天器的+x侧舱板a上,散热面位于航天器-x侧的舱板b上,需要有传热系统把发热设备的热量,从航天器的+x侧传递到-x侧,传输距离为6m。

45.利用本发明对发热设备散热,需要现场将本发明所述装置安装在板a和板b上,然后再将发热设备安装在航天器的+x侧舱板a上,具体实施如下:

46.1)热量收集部件选用正交热管,在蜂窝板(板a)内预埋2根x向热管和2根z向热管,用于拉平蜂窝板上设备的温差,用于实现热量的收集;在具体的热管布置上,x向热管需要横穿发热设备的安装面区域,另一面与热管z向热管接触。

47.2)板a生产时,需要把热量汇集端露出来;毛细泵与热量汇集端采用钎焊工艺进行焊接(即毛细泵与板a进行焊接),因产品使用安全性限制,钎料选用铋基钎料(sn-pb-bi-cd),该钎料为低熔点合金钎料,钎料熔点为70℃,选用松香助焊剂,焊接温度选取80℃,钎着率不低于80%;具体焊接过程如下:

48.a)毛细泵与热管汇集端的焊接面上采取表面处理,进行镀镍、镀银工序,形成焊接的基底;

49.b)毛细泵、热量汇集端的焊接基底上涂覆80℃的铋基钎料,涂覆厚度为0.1mm;

50.c)毛细泵和热量汇集端把焊接面安装到一起,并采用螺钉等形式进行加压,形成一个焊接体;

51.d)毛细泵焊接组合体整体放置到80℃的加热炉内,并保持6h,然后关闭炉温,待其自然冷却;

52.e)对毛细泵焊接组合体进行检查外观、尺寸,以及x光进行钎着率检查。

53.通过钎焊使界面换热系数从1000w/(m2·

k)提高到10000w/(m2·

k)以上,大幅减小接触面积,可进一步减小毛细泵的重量或套数;

54.3)冷凝器与散热板(板b)进行钎焊,可根据产品安全性限制,钎料选用锡铅钎料(sn63-pb37),该钎料是锡铅共晶钎料,钎料熔点为183℃,选用松香助焊剂,焊接温度选择220℃,钎着率不低于80%;

55.具体焊接过程如下:

56.a)冷凝器与散热面的焊接面上采取表面处理,进行镀镍工序,形成焊接的基底;

57.b)冷凝器、散热面的焊接基底上涂覆220℃的锡铅钎料,涂覆厚度为0.1mm;

58.c)冷凝器和散热面把焊接面安装到一起,并采用螺钉等形式进行加压,形成一个焊接体;

59.d)冷凝器焊接组合体整体放置到220℃的加热炉内,并保持6h,然后关闭炉温,待其自然冷却;

60.e)对冷凝器焊接组合体进行检查外观、尺寸,以及x光进行钎着率检查。

61.冷凝器与散热面采用钎焊相连,提高两者之间的界面换热系数,可减小冷凝器的长度,进一步减小冷凝器的重量或套数;

62.4)采用直径φ3mm的不锈钢管把毛细泵与冷凝器进行连成一个回路,其中毛细泵的出口与冷凝器的进口相连,冷凝器的出口与毛细泵的进口连接,最终形成一个闭合回路;

63.5)根据传热系统的工作温度范围,选择氨气作为工质,把回路中填充一定数量的工质,确保系统在高低温范围内均正常运行。

64.毛细泵、冷凝器分别布置在跨度6m的两块舱板上,其工质充装需要采用间接充装法,具体充装过程如下:

65.a)毛细泵的充装口处打开,连接外部的充装管路系统;

66.b)外部的充装管路系统采用真空泵进行抽真空,把毛细泵、冷凝器的管路系统内的空气及杂质抽除干净;

67.c)往充装罐内充入约110g的高纯度氨工质,并称重记录整个充装罐的重量m1;

68.d)充装罐接入外部的充装管路系统,并采用加热方式把充装罐内的工质充入到毛细泵和冷凝器的管路内;

69.e)待工质充装完毕后,把毛细泵充装口闭合,并把充装罐拆除,再次称重记录充装罐的重量m2;

70.f)通过两次充装罐的重量之差,即可得到毛细泵和冷凝器的管路内的工质实际充装量为m

1-m2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1