一种利用水泥回转窑规模化处置废弃物烟气的急冷工艺的制作方法

1.本发明属于烟气处理技术领域,特别是涉及一种利用水泥回转窑规模化处置废弃物烟气的急冷工艺。

背景技术:

2.利用水泥回转窑规模化热脱附废弃物,使有害物质充分挥发,再随烟气经水泥回转窑到分解炉,分解炉保持合理的高温和停留时间保证挥发性有害物质完全焚毁,解毒的废弃物从窑头经篦冷机冷却后,经过输送设备送到相应的储存库,有害物质焚毁后的烟气经预热器系统排入大气,从而达到彻底无害化处置的目的。该技术具有较大局限性,不能成为一种通用技术。由于预热器一级筒出口烟气温度保守估计在600℃,不能使用现有的窑尾高温风机,如此高的温度含苯环和氯离子的挥发性废物在废气中易形成二噁英,为防止其再生成,并达到一种通用化的技术,需开展急冷新工艺研发。

3.目前,国内利用水泥回转窑处置废弃物一般以协同处置为主,但存在掺加量低,处置能力和稳定性低,对水泥质量和窑况影响的问题。而依托水泥回转窑高温窑炉装置处置废弃物,具有有机物裂解彻底、资源化效率高、处理量大、工艺稳定,不需额外的投资等特点。但由于水泥回转窑规模化处置废弃物时水泥回转窑工况较生产熟料发生较大的变化,窑尾废气量仅为正常生产熟料时的60-70%;预热器一级筒出口烟气温度保守估计在600℃,在处置工艺上存在以下问题:

4.1)温度过高,不能使用现有的窑尾高温风机及余热发电系统。

5.2)如此高的温度含苯环和氯离子的挥发性废物在废气中易形成二噁英,形成二次污染。

6.3)水泥回转窑规模化处置废弃物通用化技术受限。

技术实现要素:

7.本发明为解决公知技术中存在的技术问题,而提供一种利用水泥回转窑规模化处置废弃物烟气的急冷工艺,该急冷工艺可防止二噁英再生成,实现了废弃物的减量化、稳定化、无害化及资源化处置,防止有害气体再次逸散,有机物焚毁去除率≥99.99%。

8.本发明为解决公知技术中存在的技术问题所采取的技术方案是:

9.一种利用水泥回转窑规模化处置废弃物烟气的急冷工艺,包括如下步骤:

10.1)将出预热器至入增湿塔的热风管道上的高温风机进行短路,使出预热器的烟气经热风管道直接进入增湿塔;

11.2)在所述增湿塔内设置双流体喷水系统,对进入增湿塔内的烟气进行急冷,使烟气在1秒钟内温度从550℃急速冷却到200℃;

12.3)在出增湿塔至入窑尾袋收尘器前的管道上增设一带高温接力风机的分支管道,使出增湿塔的烟气先通过分支管道进入高温接力风机,然后再通过分支管道进入窑尾袋收尘器收尘;

13.4)在所述窑尾袋收尘器的入口管道处设置活性炭喷射装置,将活性炭喷射进入窑尾袋收尘器的入口管道,对急冷后的烟气进行活性炭吸附,除去烟气中残留的重金属和二噁英,使烟气达标排放。

14.优选的,所述步骤1)中,采用在高温风机进出口之间另设置一支路管道使高温风机短路,两路管道之间设置阀门进行切换。

15.进一步优选的,所述支路管道采用耐热钢管,在管内部焊接钯钉,并打上耐热浇注料;管外部加设保温材料,并用铁皮包裹保温材料。

16.优选的,所述步骤3)中,出增湿塔至入窑尾袋收尘器前的分支管道采用厚度为8mm的钢管,钢管外部加设保温材料,并用铁皮包裹保温材料;两路管道之间设置阀门进行切换。

17.优选的,所述步骤4)中,所述活性炭喷射装置包括活性炭储存仓和高压旋涡风机,所述活性炭储存仓的底部出口通过管道与高压旋涡风机的进气端连接,所述高压旋涡风机的出气端连接到窑尾袋收尘器的入口管道上。

18.与现有技术相比,本发明具有的优点和积极效果是:

19.1)本发明的烟气急冷工艺,一是可与原有水泥回转窑烧成工艺进行自由切换,不影响熟料烧成正常生产;二是可实现对窑尾烟室氧含量的有效管控,防环保超标风险,有效降低了在处置废弃物时烟气入窑尾袋收尘器的温度;三是防止了二噁英再生成,形成水泥回转窑规模化处置废弃物通用化关键技术。

20.2)本发明结合水泥烧成系统工艺设备特点,利用现有设备对水泥回转窑进行了进一步升级改造,创新性地开发了烟气急冷新工艺,包括将窑尾高温风机短路、增设新的支路管道并增加浇注料,保证了高温烟气的顺利通过;增湿塔内设双流体喷水系统,将高温烟气在1s内从550℃直接骤冷至200℃以下,防止了二噁英的再生成;并在增湿塔和窑尾袋收尘器之间增设高温接力风机和活性炭喷射装置,保证了窑尾拉风,并避免了烟气中有残留的重金属和二噁英,使烟气达标排放。

附图说明

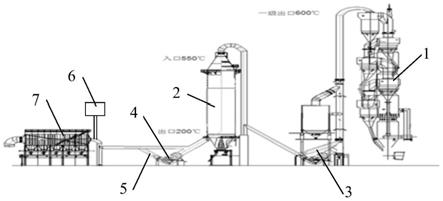

21.图1是本发明的烟气急冷工艺的流程图。

22.图中:1、预热器;2、增湿塔;3、支路管道;4、高温接力风机;5、分支管道;6、活性炭喷射装置;7、窑尾袋收尘器。

具体实施方式

23.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

24.实施例

25.在处置废弃物时,首先废弃物从窑尾烟室喂入水泥回转窑:入窑废弃物(含有机污染物和可高温分解的挥发性无机污染物的污染土等)从窑尾烟室喂入水泥回转窑。

26.废弃物在水泥回转窑内热脱附:入窑废弃物在水泥回转窑内,与窑头热风进行逆流换热,控制水泥回转窑内焚烧温度在900~1200℃,在窑中的停留时间≥20min(一般控制在20~35min),保证废弃物中含有挥发性有机污染物等能够全部彻底分解脱附,经过水泥

回转窑热脱附解毒后的废弃物,进入篦冷机冷却,经过输送设备送到相应的储存库。

27.干法脱硫脱酸:在预热器入口喂入石灰石粉,对烟气进行干法脱硫脱酸,石灰石粉在预热器中一边与高温烟气热交换,弥散在预热器中脱硫脱酸,一边向下运动,最终进入水泥回转窑。

28.分解炉二燃技术:利用水泥回转窑窑尾分解炉二次燃烧技术,控制分解炉内燃烧温度在1100℃,烟气在分解炉内的停留时间大于3s,通过喷煤粉燃烧,形成高温二燃区,对含挥发性有机污染物废气二次加温燃烧,且分解炉出口温度控制在900℃,最终确保在分解炉内将热脱附过程中产生的有害气体彻底分解。

29.为确保系统尾气满足环保排放要求,分解炉内还喷入石灰石粉,进行干法脱硫及吸收酸性气体,抑制so2气体的产生,根据no

x

排放量适时开启脱硝系统,降低no

x

的产生。

30.上述利用水泥回转窑规模化处置废弃物产生的烟气的急冷工艺,包括如下步骤:

31.1)将出预热器1至入增湿塔2的热风管道上的高温风机进行短路,在高温风机进出口之间另设置一支路管道3,两路管道之间利用阀门进行切换,使出预热器1的烟气经支路管道3直接进入增湿塔2。

32.由于高温风机的工作温度不超过350℃,而进行废弃物热脱附时出预热器1到增湿塔2的热风管道的工况温度是550℃,超过了高温风机的承受温度,所以在高温风机进出口间另设置一个支路管道3,在处理危废时将高温风机进行短路。所述支路管道3采用耐热钢管,在管内部焊接钯钉,并打上耐热浇注料;管外部加设保温材料,并用铁皮包裹保温材料。

33.2)在所述增湿塔2内设置双流体喷水系统,对进入增湿塔2内的烟气进行急冷,使烟气在1秒钟内温度从550℃急速冷却到200℃。

34.为防止烟气中二噁英的再生成,将增湿塔2内的单流体喷水系统改为双流体喷水系统,该双流体喷水系统能满足对烟气进行急冷降温的相关要求,使进入增湿塔2的烟气进行急冷,在1秒钟内温度从550℃急速冷却到200℃,实现达标排放。

35.3)在出增湿塔2至入窑尾袋收尘器7前的管道上增设一带高温接力风机4的分支管道5,使出增湿塔2的烟气先通过分支管道5进入高温接力风机4,然后再通过分支管道5进入窑尾袋收尘器7收尘。

36.由于在处置危废的过程中短路了高温风机,所以对出预热器1的尾气新设一个带高温接力风机4的分支管道5。高温接力风机4设计在出增湿塔2后、入窑尾袋收尘器7之前。出增湿塔2的烟气通过分支管道5进入高温接力风机4,然后通过分支管道5进入窑尾袋收尘器7。新设高温接力风机4的分支管道5工作温度为180~200℃,所以采用普通钢管,厚度为8mm,钢管外部采用保温材料,保温材料用铁皮包裹。

37.4)在所述窑尾袋收尘器7的入口管道处设置活性炭喷射装置6,将活性炭喷射进入窑尾袋收尘器7的入口管道,对急冷后的烟气进行活性炭吸附,除去烟气中残留的重金属和二噁英,使烟气环保达标排放。

38.新设活性炭喷射装置6部分按照危废烟气净化的标准,对急冷后的烟气进行活性炭吸附,喷射出的活性炭对烟气中的二噁英、挥发性重金属进行吸附,进一步除去烟气中的重金属和二噁英。新增的活性炭喷射装置6包括活性炭储存仓和高压旋涡风机,活性炭储存仓的底部出口通过管道连接到高压旋涡风机的进气端,高压旋涡风机的出气端连接到窑尾袋收尘器7的入口管道上。当需要净化烟气时,开动高压旋涡风机,高压旋涡风机把储存仓

中的活性炭以气体输送的方式喷射进入窑尾袋收尘器7的废气入口管道,活性炭对烟气中的重金属和二噁英进行吸附净化,吸附物到窑尾袋收尘器7被收集下来,收集下来的物料运到窑尾烟室重新入窑处理。

39.以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1