一种吸油烟机的制作方法

1.本发明涉及吸油烟机技术领域,尤其涉及一种吸油烟机。

背景技术:

2.为提高油烟机的吸烟效果,目前使用的方案之一是进行分区控制,油烟机由单腔变为双腔结构,如cn210463154u公开的吸油烟机。

3.现有内罩与集烟罩的连接一般采用拉铆连接方式,集烟罩后板与集烟罩通过拉铆方式连接,内罩、集烟罩后板与集烟罩的连接强度较弱,运输跌落时内罩容易变形,影响整机性能。

技术实现要素:

4.本发明旨在至少在一定程度上解决现有相关技术中存在的问题之一,为此,本发明提出一种吸油烟机,不仅提高吸烟效果和油脂分离度,而且使集烟罩和整机强度加强,防止集烟罩在运输跌落时出现严重变形。

5.根据上述提供的一种吸油烟机,其通过如下技术方案来实现:

6.一种吸油烟机,包括:集烟罩,其具有集烟腔,在所述集烟罩的顶部设有安装口,在所述集烟罩的底部设有主进风口和两个次进风口,两个所述次进风口分别位于所述主进风口的左右两外侧;风箱组件,其设置于所述安装口处;过滤件,在所述集烟腔内设有左右并排间隔布置的两个所述过滤件,两个所述过滤件分别位于所述主进风口的左右两外侧,并且将所述集烟腔分隔为主腔体和两个次腔体,每个所述过滤件的下端固定连接所述集烟罩的底部,上端固定连接所述集烟罩顶部和/或所述风箱组件;所述主腔体位于两个所述次腔体之间并连通所述主进风口,每个所述次腔体连通对应所述次进风口,并且每个所述次腔体通过对应所述过滤件的滤孔与所述主腔体相连通。

7.在一些实施方式中,在所述集烟罩底部内侧固设有位于所述主进风口外围的环形沉台,两个所述过滤件均呈竖直布置,并且两个所述过滤件的下端固定连接所述环形沉台的左右两侧。

8.在一些实施方式中,每个所述过滤件的下端朝向所述主腔体内部折弯形成侧折边,所述侧折边固定连接所述环形沉台。

9.在一些实施方式中,所述环形沉台靠近所述主进风口中心位置的一侧设有限位部,所述限位部位于所述侧折边与所述主进风口中心位置之间,用于对所述侧折边进行限位。

10.在一些实施方式中,所述风箱组件具有相对布置的两个侧板,每个所述侧板与位于其正下方的所述过滤件一体成型,并且每个所述侧板固定连接所述安装口的边缘。

11.在一些实施方式中,所述风箱组件具有后板,所述后板的下端向下延伸至所述集烟罩内并固定连接所述集烟罩的背板。

12.在一些实施方式中,在所述后板的下端设有先朝后延伸再向下折弯的后折边,所

述后折边固定连接所述集烟罩的背板。

13.在一些实施方式中,在所述集烟罩的底部左右两侧分别设有朝其内部凹陷的拢烟腔,所述次进风口设置于所述拢烟腔靠近所述主进风口的侧壁。

14.在一些实施方式中,所述拢烟腔靠近所述主进风口的侧壁为由外往内且朝斜下方倾斜的斜面或弧形面,从而使所述次进风口朝斜下方倾斜布置。

15.在一些实施方式中,在所述次腔体的顶部固设有导风部,所述导风部位于所述次进风口的正上方,用于将流入所述次腔体内的烟气导流至所述过滤件。

16.与现有技术相比,本发明的至少包括以下有益效果:

17.1、本发明的吸油烟机,通过在集烟罩内部增设位于主进风口左右两外侧的两个过滤件,以将集烟腔分隔为主腔体和两个次腔体,主腔体位于两个次腔体之间,并且主腔体连通主进风口,每个次腔体分别连通对应次进风口和主腔体,实现将集烟腔分腔,显著提升吸烟效果以及整机的油烟分离度;

18.2、通过将每个过滤件的上端固定连接集烟罩的底部,上端固定连接集烟罩顶部和/或风箱组件,实现了加强集烟罩的强度,使整机强度提高,避免跌落后集烟罩出现严重变形。

附图说明

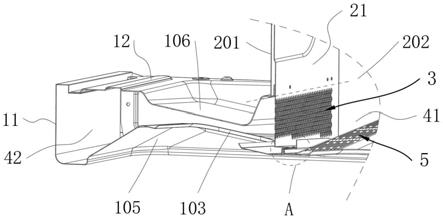

19.图1是本发明实施例中吸油烟机的结构示意图;

20.图2是本发明实施例中吸油烟机的局部剖视图;

21.图3是是本发明实施例中吸油烟机的另一局部剖视图;

22.图4是本发明实施例中集烟罩的结构示意图,图中隐去了集烟罩盖板;

23.图5是图2中a部分的局部放大图;

24.图6是本发明实施例中围板的结构示意图。

25.附图标记:集烟罩1,主进风口102,次进风口103,环形沉台104,限位部1041,拢烟腔105,斜面1051,导风部106,集烟罩本体11,内罩12,背板121;

26.风箱组件2,外箱体201,围板202,侧板21,后板22,后折边221;

27.过滤件3,滤孔31,侧折边32;

28.主腔体41,次腔体42;

29.过滤组件5。

具体实施方式

30.以下实施例对本发明进行说明,但本发明并不受这些实施例所限制。对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本发明方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

31.参考图1-3,本实施例提供了一种吸油烟机,包括集烟罩1、风箱组件2、具有若干滤孔31的过滤件3和过滤组件5,其中,集烟罩1具有一集烟腔(图中未示出),在集烟罩1的顶部设有适于装配风箱组件2的安装口(图中未示出),并且在集烟罩1的底部设有主进风口102和两个次进风口103,在主进风口102处设有哟过有欧过滤油烟的过滤组件5,两个次进风口103分别位于主进风口102的左右两外侧。由此,通过并排布置的主进风口102和两个次进风

口103,进一步增加单位进风面积。风箱组件2设置于安装口处并连通集烟腔。

32.在集烟腔内设有左右并排间隔布置的两个过滤件3,两个过滤件3分别位于主进风口102的左右两外侧,并且将集烟腔分隔为主腔体41和两个次腔体42。每个过滤件3的下端固定连接集烟罩1的底部,上端固定连接集烟罩1顶部和/或风箱组件2。主腔体41位于两个次腔体42之间,并且主腔体41分别连通主进风口102和风箱组件2内部,这样,进风口102和主腔体41共同构成主吸烟通道。每个次腔体42连通对应次进风口103,并且每个次腔体42通过对应过滤件3的滤孔31与主腔体41相连通,这样,次进风口103和次腔体42共同构成连通主吸烟通道的辅助吸烟通道。由此,通过在集烟罩1的集烟腔内部增设两个过滤件3,一来,实现将集烟腔分腔,并且对流经辅助吸烟通道的油烟进行过滤,提升整机的油烟分离度;二来,在主吸烟通道和两个辅助吸烟通道共同配合下,显著提升吸烟效果;三来,有效加强了集烟罩1的强度,使整机强度提高,避免跌落后集烟罩1出现严重变形。

33.参考图2-4,在本实施例中,集烟罩1包括具有顶部敞口的集烟罩本体11和具有安装口的内罩12,集烟罩本体11的底部设有主进风口102和次进风口103。盖板设置于风箱组件2的外围并盖设于集烟罩本体11的顶部敞口处。内罩12设置于集烟罩本体11与盖板之间并位于主进风口102和次进风口103的上方,并且内罩12分别固定连接集烟罩本体11和盖板,在内罩12与集烟罩本体11之间形成有分别连通主进风口102和次进风口103的集烟腔,这样,通过增加内罩12,利于提升集烟罩1的整体强度。

34.进一步地,在集烟罩本体11的底部内侧固设有位于主进风口102外围的环形沉台104,该环形沉台104的设置,不仅加强主进风口102边缘的强度,还便于对过滤组件5的安装进行限位、定位和固定,同时用于固定连接过滤件3。

35.参考图5,环形沉台104靠近主进风口102中心位置的一侧设有限位部1041,限位部1041位于过滤件3与主进风口102中心位置之间,用于对过滤件3进行限位。在本实施例中,环形沉台104与主进风口102的边缘一体成型,即环形沉台104由主进风口102的边缘先朝上折弯,再朝向主进风口102中心轴线方向折弯形成。限位部1041为包边,该包边由环形沉台104的活动端一体朝上折弯形成。

36.参考图1-2,进一步地,为了提升次进风口103的拢烟效果,在集烟罩本体11的底部左右两侧分别设有朝其内部凹陷的拢烟腔105,次进风口103设置在拢烟腔105靠近主进风口102的侧壁。由此,拢烟腔105的设置,一来使油烟被吸入次进风口103之前,被拢烟腔105的腔壁所包围,防止油烟向次进风口103的四周逃逸;二来使次进风口103更靠近主腔体41,缩短辅助吸烟通道长度,提升辅助吸烟通道的吸烟能力。在本实施例中,拢烟腔105靠近主进风口102的侧壁为由外往内(即由远离主进风口102的远端朝向靠近主进风口102的近端)且朝斜下方倾斜的斜面1051或弧形面,从而使次进风口103朝斜下方倾斜布置,以提升辅助吸烟通道的吸烟效果。

37.参考图2-4,进一步地,在次腔体42顶部(即内罩12顶部)对应次进风口的位置处设有一导风部106,该导风部106位于次进风口的正上方,用于将流入次腔体42内的烟气导流至过滤件3。在本实施例中,导风部106为压型,该压型由内罩12的局部顶部一体朝下冲压成型,在实现导烟效果的同时,便于导风部106快速成型,使得内罩12本身强度进一步加强。

38.参考图2-3和图5-6,在本实施例中,风箱组件2包括外箱体201和围板202,围板202设置于安装口处并固定连接内罩12,外箱体201设置于围板202的外围并固定连接内罩12和

盖板,以保证整体美观性。内罩12在安装口的边缘一体成型设有朝上折弯的翻边,该翻边位于外箱体201与围板202中间,并且围板202分别固定连接外箱体201与围板202,以提高内罩12的连接强度和可靠性。

39.进一步地,围板202包括相连接成“u”字形的两个侧板21和后板22。每个侧板21的下端垂直向下延伸至集烟罩1内部并固定连接环形沉台104,这样,一来实现将集烟腔划分为一主腔体41和两个次腔体42,二来通过将环形沉台104固定连接侧板21,使侧板21的重力集中在环形沉台104上,此时,能够使内罩12强度得到加强,避免内罩12在运输跌落时不容易发生严重变形。

40.参考图2-3,在本实施例中,过滤件3由侧板21位于安装口与环形沉台104中间的下部分构成,以使过滤件3呈竖直布置并与侧板21一体成型,提高侧板21的利用率,方便过滤件3快速成型,并保证侧板21与过滤件3连接牢固可靠,利于提升整机的强度以及整机的油烟分离度。具体地,参考图5,在过滤件3(即侧板21)的下端一体成型设置有朝向主腔体41内部折弯形成侧折边32,侧折边32位于环形沉台104顶部并位于限位部1041的外围,环形沉台104与侧折边32通过螺钉或、焊接或铆接方式固定连接。

41.参考图3和图6,在本实施例中,后板22的下端向下延伸至主腔体41内部,并且后板22固定连接内罩12的背板121。具体地,在后板22的下端设有先朝后延伸再向下折弯的后折边221,安装时,采用螺钉依次穿设于后折边221、内罩12的背板121和集烟罩本体11的后壁,从而实现将后折边221固定连接集烟罩1的背板,使背板121和集烟罩本体11后壁的强度得到进一步加强,进而利于提升集烟罩1后壁的整体强度。

42.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1