多孔陶瓷及其制造方法与流程

1.本技术涉及材料及电子雾化领域,尤指一种多孔陶瓷及其制造方法。

背景技术:

2.现有雾化器具被广泛应用于烟具、医用雾化等领域,而对于雾化型产品的关键在于雾化芯的使用,现有雾化芯一般包括棉芯及陶瓷芯,棉芯采用有机棉制成,具有品吸还原度高的优点,但是容易烧糊等缺点;而陶瓷芯具有易于组装、性能稳定等优点,陶瓷芯的使用更为广泛。棉芯与陶瓷芯的使用均存在容易漏油的问题,陶瓷芯内的毛细孔孔径较大时,烟油渗透效率高,但是容易漏油,如果孔径较小时,又会造成烟油渗透困难,造成干烧的问题。中华人民共和国第201910740263.9号专利申请揭示了一种解决上述技术问题的陶瓷芯,其采用流延工艺制造,具体地,采用三种不同的陶瓷浆料,分别分层流延成型获得生胚后进行烧结成型,由此获得三种孔径大小不同的层状结构,使渗液面的孔径较大适合雾化液快速下渗,而使雾化面的孔径较小以阻止大分子通过,达到阻液的效果,防止雾化液泄露。同时,上述技术方案一般采用造孔剂烧结去除的方法来成型孔结构,该方法制造的孔结构存在死孔率较高(死孔指内部孔不连通,不导液)的问题。

3.但是上述制造方式复杂,需要叠加多次流延工艺,或者增加浆料涂覆工艺,过程不可控因素增加,导致良率及成本大幅度增加。

技术实现要素:

4.鉴于此,有必要提供一种导液率高、导液速度快的多孔陶瓷且制造简单可控的多孔陶瓷制造方法。

5.为解决上述技术问题,本技术提供了一种多孔陶瓷,包括疏松层与致密层,所述疏松层表面为渗液面,所述致密层表面为雾化面,所述疏松层内形成有若干在垂直方向上延伸的指状孔,所述指状孔的孔径在靠近所述渗液面一侧变小,所述指状孔向下不贯穿所述致密层,所述疏松层与致密层内部还形成有若干毛细孔,所述毛细孔的孔径小于所述指状孔的孔径,所述毛细孔相互连通且连通若干所述指状孔,所述疏松层的厚度大于所述致密层的厚度,雾化液自所述渗液面渗入所述多孔陶瓷内。

6.优选地,所述疏松层还包括指状孔层及微孔层,所述指状孔层位于所述致密层与所述微孔层之间,所述微孔层内形成有若干微孔,所述微孔向上贯穿所述渗液面并连通所述指状孔。

7.优选地,若干所述微孔之间通过所述毛细孔连通。

8.优选地,所述致密层内还形成有除毛细孔外的孔结构,所述致密层内的孔结构的孔径介于10-35um之间,所述指状孔的孔径介于80-300um之间,所述微孔层内的微孔的孔径介于30-80um之间,所述毛细孔的孔径介于5-35um之间,所述多孔陶瓷的孔隙率介于50%-68%之间,且所述疏松层的孔隙率大于所述致密层的孔隙率。

9.优选地,所述指状孔的孔径介于80-200um之间,所述毛细孔的孔径介于 5-30um之

间,所述多孔陶瓷的孔隙率为50%。

10.优选地,所述指状孔的孔径介于100-300um之间,所述毛细孔的孔径介于 5-30um之间,所述多孔陶瓷的孔隙率为53%。

11.优选地,所述指状孔的孔径介于50-150um之间,所述毛细孔的孔径介于 10-35um之间,所述多孔陶瓷的孔隙率为58.5%。

12.优选地,所述多孔陶瓷的厚度为1-3mm,所述致密层的厚度介于0.02-0.3um 之间,所述致密层的厚度与所述多孔陶瓷的厚度无关联。

13.优选地,所述多孔陶瓷的厚度为2mm。

14.优选地,所述多孔陶瓷的厚度为3mm。

15.为解决上述技术问题,本技术还提供了一种多孔陶瓷的制造方法,包括如下步骤:

16.s10、制备浆料:54-62wt%的陶瓷粉体与造孔剂的混合料、1-2wt%的分散剂、 32-39wt%的有机溶剂混合球磨5小时后,再加入4-5.5wt%的粘结剂混合均匀得到浆料;

17.s20、流延成型:将所述浆料流延成型于所述一承载板上;

18.s30、相转化:将承载板及其上流延成型的浆料一起入水,所述浆料入水后瞬间固化并在浆料与水接触的表面形成所述致密层;所述承载板及其上的浆料在水中浸泡不低于12小时,期间,所述有机溶剂被水置换出来以形成若干缝隙并获得生坯;

19.s40、烧结成型:将固化后的生坯放入烧结炉中,先缓慢升温至800℃并保温2小时,随后将炉内温度再升温至1300-1550℃并保温4小时后烧结得到所述多孔陶瓷,此过程中所述缝隙会收缩形成毛细孔结构。

20.优选地,所述有机溶剂为纯nmp(n-甲基吡咯烷酮)或含有少量非溶剂水 (1-10vt%)的nmp;所述分散剂为pvp(聚乙烯吡咯烷酮)、dsp(磷酸氢二钠)、teoa(三乙醇胺)中一种或几种;所述造孔剂包括淀粉、石墨、木屑、蔗糖中的一种或几种;所述粘结剂为pesf(聚苯醚砜)、pes(聚醚砜)、pvb (聚乙烯醇缩丁醛)、pmma(聚甲基丙烯酸甲酯)中的一种或几种;所述陶瓷粉体为氧化铝、氧化硅、氧化钛、高岭土、碳酸钙、碳化硅、滑石、长石、堇青石、硅藻土中的一种或几种。

21.优选地,所述造孔剂与陶瓷粉体的混合料中的造孔剂与陶瓷粉体的体积比重为0.3-0.45。

22.优选地,所述陶瓷浆料包括58.5wt%的陶瓷粉体与造孔剂的混合料、1.5wt%分散剂聚乙烯吡咯烷酮、35wt%的有机溶剂n-甲基-吡咯烷酮、5wt%粘结剂聚醚砜。

23.优选地,所述陶瓷粉体与造孔剂按体积比1:0.3混合得到陶瓷粉体与造孔剂的混合料,所述陶瓷粉体包括:75wt%氧化铝细粉、10wt%氧化硅细粉、10wt%高岭土细粉、5wt%氧化钛细粉。

24.优选地,所述陶瓷浆料包括58.5wt%的陶瓷粉体与造孔剂的混合料、1.5wt%分散剂聚乙烯吡咯烷酮、35wt%的有机溶剂n-甲基-吡咯烷酮、5wt%粘结剂聚醚砜;所述陶瓷粉体与造孔剂按体积比1:0.35混合得到陶瓷粉体与造孔剂的混合料,所述陶瓷粉体包括:85wt%氧化铝细粉、10wt%氧化硅细粉、5wt%氧化钛细粉。

25.优选地,所述陶瓷浆料包括62wt%的陶瓷粉体与造孔剂的混合料、1.5wt%分散剂聚乙烯吡咯烷酮、32wt%的有机溶剂n-甲基-吡咯烷酮、4.5wt%粘结剂聚醚砜;所述陶瓷粉体与造孔剂按体积比1:0.3混合得到陶瓷粉体与造孔剂的混合料,所述陶瓷粉体包括:

43wt%氧化铝细粉、41%的刚玉粉、15wt%碳化硅细粉、1wt%碳酸钙细粉。

26.优选地,所述陶瓷浆料包括54.5wt%的陶瓷粉体与造孔剂的混合料、1.5wt%分散剂聚乙烯吡咯烷酮、39wt%的有机溶剂n-甲基-吡咯烷酮、5wt%粘结剂聚醚砜;所述陶瓷粉体与造孔剂按体积比1:0.45混合得到陶瓷粉体与造孔剂的混合料,所述陶瓷粉体包括:55.6wt%氧化铝细粉、35.7%石英砂粉、6.7%的氧化硅细粉、2wt%碳酸钙细粉。

27.本技术通过浆料配方及在制造制造方法中加入相转化流延工艺,只需要一次流延成型即可制造出具有致密层与疏松层的多孔陶瓷,相较于现有技术,大大简化了制造工艺,降低了成本,提升了工艺可控性。本技术的多孔陶瓷还在疏松层内形成有若干较大孔径的指状孔,而所述指状孔可以大大提升存油量,增加导油的速度。

附图说明

28.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

29.图1为本技术多孔陶瓷的截面示意图;

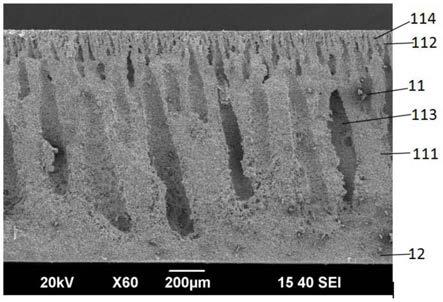

30.图2为本技术实施例1得到的多孔陶瓷断面结构的sem图;

31.图3为本技术实施例2得到的多孔陶瓷断面结构的sem图

32.图4为本技术实施例3得到的多孔陶瓷断面结构的sem图

33.图5为本技术实施例4得到的多孔陶瓷断面结构的sem图。

具体实施方式

34.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

35.请参阅图1、图2所示,为本技术多孔陶瓷的截面示意图及电镜图,本技术多孔陶瓷包括疏松层11及致密层12。所述疏松层11包括指状孔层111及位于所述指状孔层111上侧的微孔层112。

36.所述多孔陶瓷的厚度介于1-3mm,所述致密层12的厚度介于0.02-0.3um,所述致密层12的厚度与所述多孔陶瓷的整体厚度无关联。

37.所述指状孔层111内形成有若干在上下方向上延伸的指状孔113,所述指状孔113的孔径自下向上逐步减小并延伸至所述微孔层112内,所述微孔层112 内形成有若干连通所述指状孔113的微孔114,在一实施例中,若干微孔114连通一个指状孔113。

38.所述多孔陶瓷整体均存在着不同相互连通的孔结构,所述致密层12内的孔结构的孔径介于10-35um之间,所述指状孔113的孔径介于80-300um之间,所述微孔层112内的微孔114的孔径介于30-80um之间。所述多孔陶瓷内部还存在若干毛细孔,所述毛细孔将所有指状孔113连通,使所述指状孔113不是孤立的孔结构以利于其内液体的相互流动。所述微孔层112内的微孔114同样被毛细孔所连通,所述毛细孔的形成是因为本技术多孔陶瓷的特殊制造工艺形成,下文将会详细介绍。所述微孔层112的外表面作为渗液面,所述致密层12的外表面作为雾化面。雾化液从所述渗液面向下通过所述孔结构渗透至所述雾化面一侧。需要说明的是,所述指状孔113的顶部存在向上贯穿所述微孔层113的情况,但是所述指状孔

113在所述微孔层113的孔径已经接近于所述微孔层的微孔114孔径;所述指状孔113是有规律地在上下方向上延伸,不会横向延伸。所述毛细孔的延伸方式相对杂乱,且孔径相对更小,所述毛细孔的孔径介于 5-35um之间。

39.本技术多孔陶瓷的整体孔隙率介于50%-68%之间。其中疏松层11的孔隙率大于所述致密层12的孔隙率。

40.在将本技术多孔陶瓷应用于雾化产品时,如中华人民共和国第 202110430799.8号专利应用于电子烟领域时,雾化液从微孔层112的渗液面向下穿过所述微孔层112进入所述指状孔113内,所述指状孔113内的雾化液会继续渗透至所述致密层12内;而致密层内的孔结构具有微小的孔径,利用液体表面张力的作用可以阻止雾化液向下穿过所述致密层,从而避免漏油。而所述疏松层11内的指状孔113极大提升了多孔陶瓷的孔隙率及雾化液的渗透速度,以在所述致密层内的雾化液雾化后快速补充雾化液;同时,指状孔113上侧的微孔层112同样具有较小的孔径结构,便于产品在倒置时,雾化液不会轻易从所述多孔陶瓷内流出,起到锁油的作用。

41.本技术多孔陶瓷的制造方法包括如下步骤:

42.s10、制备浆料;

43.本步骤中,所述浆料按质量组分包括如下成分:54-62wt%的陶瓷粉体与造孔剂的混合料、1-2wt%的分散剂、32-39wt%的有机溶剂及4-5.5%的粘结剂。

44.其中,所述造孔剂与陶瓷粉体的混合料中的造孔剂与陶瓷粉体的体积比重为0.3-0.45,所述造孔剂包括淀粉、石墨、木屑、蔗糖中的一种或几种;所述陶瓷粉体为氧化铝、氧化硅、氧化钛、高岭土、碳酸钙、碳化硅、滑石、长石、堇青石、硅藻土中的一种或几种。

45.所述有机溶剂为纯nmp(n-甲基吡咯烷酮)或含有少量非溶剂水(1-10vt%) 的nmp;所述分散剂为pvp(聚乙烯吡咯烷酮)、dsp(磷酸氢二钠)、teoa(三乙醇胺)中一种或几种;所述粘结剂为pesf(聚苯醚砜)、pes(聚醚砜)、 pvb(聚乙烯醇缩丁醛)、pmma(聚甲基丙烯酸甲酯)中的一种或几种。

46.本步骤中先将所述陶瓷粉体与造孔剂混合,加入分散剂,加入有机溶剂,球磨5小时以上后,再加入粘结剂再混合15小时以上后得到均匀的浆料。

47.s20、流延成型;

48.本步骤将制备的浆料流延成型于所述一承载板上,成型厚度优选为1-3mm。所述承载板为玻璃板或其他表面光滑的板材。

49.s30、相转化;

50.流延成型于所述承载板上的浆料随所述承载板一起入水,所述浆料入水后瞬间固化并在浆料与水接触的表面形成所述致密层12,所述致密层12可以理解为一层膜衣;所述浆料在水中浸泡不低于12小时,浸泡过程中,所述有机溶剂被水置换出来获得生坯,并在所述固化后的浆料内形成若干缝隙。所述生胚接触所述承载板一侧表面不会生成致密层,即所述生胚接触所述承载板一侧形成所述微孔层112。

51.s40、切片脱模;

52.本步骤将所得的生坯根据设定的尺寸进行切割,经脱模台脱模后得到指定尺寸的生坯。本步骤为非必要步骤。

53.s50、烧结成型;

54.将固化后的所述生坯放入烧结炉中,先在550~700℃的温度下保温3~6小时、再升温至1300~1550℃高温烧结2.5~5h烧结成型获得本技术的多孔陶瓷。烧结过程中,所述造孔剂被焚烧去除,相转化步骤中形成的缝隙收缩,最终形成本技术多孔陶瓷结构。所述缝隙收缩后形成本技术多孔陶瓷中的毛细孔。所述致密层12(即膜衣)内的孔径小于所述疏松层11的孔径。

55.本技术的多孔陶瓷、多孔陶瓷制造方法及雾化装置,通过一次流延成型即可在所述多孔陶瓷的垂直两侧分别形成致密层12与疏松层11,相较于采用不同配方多次流延制备不同孔径大小的多孔陶瓷,本技术工艺更为简单实用,制造周期更低,制造成本更低,产品工艺可控性更高。

56.同时,本技术的多孔陶瓷的配方内加入有有机溶剂,通过将流延成型后的产品浸入水中将所述有机溶剂置换出来并形成缝隙,所述缝隙在烧结时缩小形成连通整个多孔陶瓷的毛细孔,而所述缝隙的存在可以将疏松层内的孔结构相互连通在一起,提升开口孔(指能连通导液的孔)的比率,减少闭口孔(指独立存在的孔,存在无法渗液等问题)。

57.同时,所述指状孔113呈水滴状状结构,顶部开口较小,或者所述微孔层 112的存在可以阻止渗入所述指状孔113内的雾化液流出,起到锁油的作用,避免雾化液进入后又流出而音响导油速度。而所述致密层12的存在可以防止漏液,以保证产品的安全性。

58.下面通过具体实施例对本发明作进一步的详述:

59.实施例1

60.s10、浆料制备:以75wt%氧化铝细粉、10wt%氧化硅细粉、10wt%高岭土细粉、5wt%氧化钛细粉为陶瓷粉原料,根据陶瓷粉体的混合密度加入30vol%的造孔剂形成陶瓷粉体与造孔剂的混合料;58.5wt%的陶瓷粉体与造孔剂的混合料中加入1.5wt%分散剂聚乙烯吡咯烷酮,加入35wt%的有机溶剂n-甲基-吡咯烷酮,球磨5h后,加入5wt%粘结剂聚醚砜,再混合15h,得到均匀的浆料;

61.s20、流延成型:将流延刀高调至1.6mm,将混合均匀的浆料倒入料槽中,流延得到湿膜带;

62.s30、相转化:将湿膜带在15℃纯水中固化20h,得到湿坯体;此步骤中,所述有机溶剂被纯水置换出来并形成不规则的缝隙,并在所述所述湿胚体与水接触的表面形成致密层;

63.s40、生坯处理:然后根据需求,裁剪成一定形状和尺寸,在温度为25℃,相对湿度为45%的环境中晾干40h,得到生坯;

64.s50、烧结:将生胚置入烧结炉中,炉内温度经过0.5℃/min升至800℃,保温2h排胶,再2℃/min升至1500℃,保温4h烧结,得到多孔陶瓷。

65.实施例2:

66.s10、浆料制备:以85wt%氧化铝细粉、10wt%氧化硅细粉、5wt%氧化钛细粉为陶瓷粉原料,根据陶瓷粉体的混合密度加入35vol%的造孔剂形成陶瓷粉体与造孔剂的混合料;在58.5wt%的陶瓷粉体与造孔剂的混合料中加入1.5wt%分散剂聚乙烯吡咯烷酮,加入35wt%的有机溶剂n-甲基-吡咯烷酮,球磨5h后,加入5wt%粘结剂聚乙烯醇缩丁醛,再混合15h,得到均匀的浆料;

67.s20、流延成型:将流延刀高调至2.5mm,将混合均匀的浆料倒入料槽中,流延得到

湿膜带;

68.s30、相转化:将湿膜带在15℃纯水中固化20h,得到湿坯体;此步骤中,所述有机溶剂被纯水置换出来并形成不规则的缝隙,并在所述所述湿胚体与水接触的表面形成致密层;

69.s40、生坯处理:然后根据需求,裁剪成一定形状和尺寸,在温度为25℃,相对湿度为45%的环境中晾干40h,得到生坯;

70.s50、烧结:将生胚置入烧结炉中,炉内温度经过0.5℃/min升至800℃,保温2h排胶,再2℃/min升至1450℃,保温4h烧结,得到多孔陶瓷。

71.实施例3:

72.本实施例中一种具有直孔梯度结构多孔陶瓷的制备方法如下:

73.s10、浆料制备:以43wt%氧化铝细粉、41wt%刚玉粉、15wt%碳化硅细粉、 1wt%碳酸钙细粉为陶瓷粉原料,根据陶瓷粉体的混合密度加入30vol%的造孔剂形成陶瓷粉体与造孔剂的混合料;在62wt%的陶瓷粉体与造孔剂的混合料中加入1.5wt%分散剂聚乙烯吡咯烷酮,加入32wt%的溶剂n-甲基-吡咯烷酮,球磨 5h后,加入4.5wt%粘结剂聚醚砜,再混合15h,得到均匀的浆料;

74.s20、流延成型:将流延刀高调至2.5mm,将混合均匀的浆料倒入料槽中,流延得到湿膜带;

75.s30、相转化:将湿膜带在30℃纯水中固化20h,得到湿坯体;此步骤中,所述有机溶剂被纯水置换出来并形成不规则的缝隙,并在所述所述湿胚体与水接触的表面形成致密层;

76.s40、生坯处理:然后根据需求,裁剪成一定形状和尺寸,在温度为25℃,相对湿度为45%的环境中晾干40h,得到生坯;

77.s50、烧结:将生胚置入烧结炉中,炉内温度经过0.5℃/min升至800℃,保温2h排胶,再2℃/min升至1500℃,保温4h烧结,得到多孔陶瓷。

78.实施例4:

79.本实施例中一种具有直孔梯度结构多孔陶瓷的制备方法如下:

80.s10、浆料制备:以55.6wt%的氧化铝细粉、35.7%石英砂粉、6.7wt%氧化硅细粉、2wt%碳酸钙细粉为陶瓷粉原料,根据陶瓷粉体的混合密度加入45vol%的造孔剂形成陶瓷粉体与造孔剂的混合料;在54.5wt%的陶瓷粉体与造孔剂的混合料中加入1.5wt%分散剂聚乙烯吡咯烷酮,加入39wt%的溶剂n-甲基-吡咯烷酮,球磨5h后,加入5wt%粘结剂,再混合15h,得到均匀的浆料;

81.s20、流延成型:将流延刀高调至2.0mm,将混合均匀的浆料倒入料槽中,流延得到湿膜带;

82.s30、相转化:将湿膜带在30℃含有1%nmp的水中固化20h,得到湿坯体;此步骤中,所述有机溶剂被纯水置换出来并形成不规则的缝隙,并在所述所述湿胚体与水接触的表面形成致密层;

83.s40、生坯处理:然后根据需求,裁剪成一定形状和尺寸,在温度为25℃,相对湿度为45%的环境中晾干40h,得到生坯;

84.s50、烧结:将生胚置入烧结炉中,炉内温度经过0.5℃/min升至800℃,保温4h排

胶,再2℃/min升至1500℃,保温4h烧结,得到多孔陶瓷。

85.下表1为实施例1-4所得多孔陶瓷相关性能参数:

[0086][0087]

表1

[0088]

本技术还包括一种雾化装置,所述多孔陶瓷应用于所述雾化装置中,所述雾化装置包括连接于所述发热体14上的供电系统、储液腔及封闭所述储液腔的所述多孔陶瓷。所述多孔陶瓷12的致密层设有所述发热体14,储液腔的雾化液自所述疏松层表面渗入所述多孔陶瓷内,所述致密层12会阻止所述雾化液继续向下渗透,所述发热体14发热加热所述多孔陶瓷并使多孔陶瓷内的雾化液雾化而产生气溶胶。

[0089]

本技术多孔陶瓷及制造方法通过一次流延成型即可制造出具有致密层12与疏松层11的多孔陶瓷,相较于现有技术,大大简化了制造工艺,降低了成本,提升了工艺可控性。

[0090]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0091]

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1