一种节能减排的烧结机烟气循环系统的制作方法

1.本实用新型涉及烧结机烟气处理技术领域,尤其涉及一种节能减排的烧结机烟气循环系统。

背景技术:

2.烧结是将各种粉状含铁原料、混合适宜的燃料和熔剂置于烧结设备中点火烧结,在燃料产生的高热和一系列物理化学变化的作用下,使部分混合料颗粒表面发生软化和熔化,产生一定数量的液相,并湿润其他未熔化的矿石颗粒,当冷却后,液相将矿粉颗粒烧结成烧结矿,烧结是炼铁行业的一项重要工序。

3.烧结烟气是烧结混合料点火后,随台车运行,在高温烧结成型过程中所产生的含尘废气。烧结烟气与其他含尘气体的主要特点是:1、由于漏风率高(40%~50%)和固体料循环率高,有相当一部分空气没有通过烧结料层,使烧结烟气量大大增加,每生产一吨烧结矿大约产生4000~6000m3的烟气;2、烟气温度较高,随工艺操作状况的变化,烟气温度一般在120~180℃;3、烟气携带的粉尘量多。粉尘主要由金属、金属氧化物或不完全燃烧物质等组成,一般浓度达10g/nm3,粉尘的平均粒径为13~35μm;4、含湿量大。为了提高烧结混合料的透气性,混合料在烧结前必须加适量的水制成小球,所以含尘烟气的含湿量较大,按体积比计算,水分含量在10%左右;5、含有腐蚀性气体;高炉煤气点火及混合料的烧结成型过程中,均产生一定量的氯化氢、硫氧化物、氮氧化物、氟化氢等;6、co含量较高;7、含so2浓度较低,根据原料和燃烧差异而变化,一般在1000~3000mg/nm3;8、含有重金属污染物;9、含有二噁英类物质,目前钢铁行业的二噁英排放居世界第2位,仅次于垃圾焚烧行业。

4.混合料温度是制约烧结生产的一个重要因素,如果料温达到露点(65℃)以上,就可以显著减少料层中水蒸汽冷凝形成的过湿现象,有效降低过湿层厚度和过湿层对气流的阻力,改善料层的透气性,提高烧结矿的质量。而烧结机机头部位的温度较低,因此常常存在过湿现象。

5.常规的烧结机烟气循环系统采用整体循环方式,主要包括的设备有:烧结机风箱、风箱风门、风箱支管、主抽烟道、循环烟道及烟气切换装置,风箱支管将风箱风门与主抽烟道连通;在工作过程中,需要烟气循环时,从烧结机风箱出来的烟气经风箱风门、风箱支管由烟气切换装置切换进入主抽烟道或者循环烟道。

技术实现要素:

6.本实用新型提供了一种节能减排的烧结机烟气循环系统,采用烟气分段内循环方式,实现烧结烟气的梯级利用,充分利用烟气余热,不仅节省了烧结工艺过程的能耗,而且显著减少了nox、二噁英,一氧化碳等有机污染物的排放,实现了节能减排的目标。

7.为了达到上述目的,本实用新型采用以下技术方案实现:

8.一种节能减排的烧结机烟气循环系统,包括热段烟气循环系统及冷段烟气循环系统;所述热段烟气循环系统由热段烟气引出管道、热段烟气循环主管道、热段除尘器、热段

循环风机及热段烟气罩组成;所述冷段烟气循环系统由冷段烟气引出管道、冷段烟气循环主管道、冷段除尘器、冷段循环风机及冷段烟气罩组成;所述烧结机的上部自机头至机尾依次设有点火器及循环烟气罩,其中靠近点火器一端的部分烟气罩作为热段烟气罩,其余作为冷段烟气罩;烧结机的下部沿烧结机长度方向设多个烧结风箱,每个烧结风箱分别通过对应的风箱支管连接烧结大烟道;其中机尾的多个风箱支管通过热段烟气引出管道连接热段烟气循环主管道的一端,热段烟气循环主管道上沿烟气流动方向依次设有热段除尘器及热段循环风机,热段烟气循环主管道的另一端连接热段烟气罩;机头的多个风箱支管通过冷段烟气引出管道连接冷段烟气循环主管道的一端,冷段烟气循环主管道上沿烟气流动方向依次设有冷段除尘器及冷段循环风机,冷段烟气循环主管道的另一端连接冷段烟气罩。

9.所述热段除尘器、冷段除尘器均为多管除尘器。

10.所述热段循环风机和冷段循环风机均采用变频控制。

11.所述风箱支管在与热段烟气引出管道相连处设热段烟气切换阀,在与冷段烟气引出管道相连处设冷段烟气切换阀。

12.所述热段烟气引出管道、热段烟气循环主管道、冷段烟气引出管道、冷段烟气循环主管道外侧分别设保温层,保温层由内层的硅酸铝棉毡和外层的镀锌铁皮组成。

13.所述循环烟气罩的断面为弧形结构,沿长度方向由多节烟气罩组成,相邻2节烟气罩之间通过法兰连接,烟气罩与烧结机台车两侧横梁间采用螺栓连接;烟气罩为钢制结构,外侧设有保温层;烟气罩与烧结机台车之间设迷宫式密封结构;烟气罩的顶部设有多个冷风阀。

14.热段循环风机出口的热段烟气循环主管道上、冷段循环风机出口的冷段烟气循环主管道上分别设流量计、测温装置一及测压装置一;烟气罩上设测温装置二、测压装置二及氧含量分析仪,烟气罩附近设co报警仪;流量计、测温装置一、测压装置一、测温装置二、测压装置二、氧含量分析仪及co报警仪分别连接plc控制系统。

15.与现有技术相比,本实用新型的有益效果是:

16.1)将机尾的高温、高氧烟气引至机头部位的烧结料层中,烟气余热被料层吸收,降低了烧结固体燃耗;

17.2)将机尾的高温、高氧烟气引至机头部位的热段烟气罩中,通过烧结料床上部热量增加及保温效应,改善了烧结料层的温度分布,降低了上部料层的冷却速度,克服了常规烧结工艺中经常出现的上部料层温度较低、成品率低、强度不足等问题;同时避免了常规烧结工艺中,上部料层由于气体温度的突降造成矿块内部热应力增加的问题,使表层烧结矿质量得以改善;

18.3)烧结废气排放总量减少20%~30%,可以减少后续除尘、脱硫脱硝装置投资和运行费用,烟气中co及其它可燃有机物在通过烧结燃烧带重新燃烧,二噁英等有机污染物被分解,nox部分高温破坏,so2得以富集,有利于降低烧结烟气的处理成本。

19.4)烧结生产实现了节能减排、提产增效的目标。

附图说明

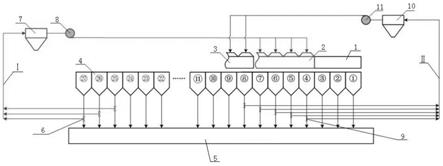

20.图1是本实用新型所述烧结机烟气循环系统的示意图。

21.图中:ⅰ.热段烟气循环系统

ꢀⅱ

.冷段烟气循环系统 1.点火器 2.热段烟气罩 3.

冷段烟气罩 4.烧结风箱 5.烧结大烟道 6.热段烟气切换阀 7.热段除尘器 8.热段循环风机 9.冷段烟气切换阀 10.冷段除尘器 11.冷段循环风机

具体实施方式

22.下面结合附图对本实用新型的具体实施方式作进一步说明:

23.如图1所示,本实用新型所述一种节能减排的烧结机烟气循环系统,包括热段烟气循环系统ⅰ及冷段烟气循环系统ⅱ;所述热段烟气循环系统ⅰ由热段烟气引出管道、热段烟气循环主管道、热段除尘器7、热段循环风机8及热段烟气罩2组成;所述冷段烟气循环系统ⅱ由冷段烟气引出管道、冷段烟气循环主管道、冷段除尘器10、冷段循环风机11及冷段烟气罩3组成;所述烧结机的上部自机头至机尾依次设有点火器1及循环烟气罩,其中靠近点火器1一端的部分烟气罩作为热段烟气罩2,其余作为冷段烟气罩3;烧结机的下部沿烧结机长度方向设多个烧结风箱4,每个烧结风箱4分别通过对应的风箱支管连接烧结大烟道5;其中机尾的多个风箱支管通过热段烟气引出管道连接热段烟气循环主管道的一端,热段烟气循环主管道上沿烟气流动方向依次设有热段除尘器7及热段循环风机8,热段烟气循环主管道的另一端连接热段烟气罩2;机头的多个风箱支管通过冷段烟气引出管道连接冷段烟气循环主管道的一端,冷段烟气循环主管道上沿烟气流动方向依次设有冷段除尘器10及冷段循环风机11,冷段烟气循环主管道的另一端连接冷段烟气罩3。

24.所述热段除尘器7、冷段除尘器10均为多管除尘器。

25.所述热段循环风机8和冷段循环风机11均采用变频控制。

26.所述风箱支管在与热段烟气引出管道相连处设热段烟气切换阀6,在与冷段烟气引出管道相连处设冷段烟气切换阀9。

27.所述热段烟气引出管道、热段烟气循环主管道、冷段烟气引出管道、冷段烟气循环主管道外侧分别设保温层,保温层由内层的硅酸铝棉毡和外层的镀锌铁皮组成。

28.所述循环烟气罩的断面为弧形结构,沿长度方向由多节烟气罩组成,相邻2节烟气罩之间通过法兰连接,烟气罩与烧结机台车两侧横梁间采用螺栓连接;烟气罩为钢制结构,外侧设有保温层;烟气罩与烧结机台车之间设迷宫式密封结构;烟气罩的顶部设有多个冷风阀。

29.热段循环风机8出口的热段烟气循环主管道上、冷段循环风机11出口的冷段烟气循环主管道上分别设流量计、测温装置一及测压装置一;烟气罩上设测温装置二、测压装置二及氧含量分析仪,烟气罩附近设co报警仪;流量计、测温装置一、测压装置一、测温装置二、测压装置二、氧含量分析仪及co报警仪分别连接plc控制系统。

30.本实用新型是一种节能减排的烧结机烟气循环结构,采用烟气分段内循环工艺;考虑到烧结机机尾料层透气性好,终点位置附近烧结过程已接近完成,耗氧量相对少,因此通过热段循环风机将机尾温度较高、o2含量较高、so2含量较低的多个风箱内的烟气抽入热段烟气循环主管道,经过热段除尘器除尘后送入靠近点火器的热段烟气罩内,通过料层参与烧结过程。热段取气的氧含量在18%以上,烟气温度200℃以上,以保证烧结矿质量。同时利用烧结机机头的低温废气,将低温废气用冷段循环风机抽出经冷段除尘器除尘后,送至其余的冷段烟气罩中,补充循环烟气量,保证总的烟气循环量在30%左右,同时保证大烟道温度不降低,最大限度地实现了提质增产和节能减排的双重效应。

31.具体采用热段烟气循环系统ⅰ将烧结机机尾的高温、高氧烟气引出,经除尘后送入机头的热段烟气罩2中,使烟气进入烧结机料层中,通过热量输入降低固体燃料消耗,改善表层烧结矿质量;采用冷段烟气循环系统ⅱ用于将烧结机机头的低温、低氧烟气经出,经除尘后送入机尾的冷段烟气罩3中,补充循环烟气量,保持烧结大烟道5的温度。所述烧结机机尾的高温、高氧烟气具体是温度为200℃以上、氧含量为18%以上的烟气。所述烧结机烟气循环系统的烟气循环量不小于30%。

32.本实用新型所述一种节能减排的烧结机烟气循环结构的技术优势体现在如下方面:

33.1)将烟气循环系统分为热段烟气循环系统和冷段烟气循环系统两部分,热段烟气循环系统用于引机尾高温、高氧烟气进行循环;冷段烟气循环系统用于引机头低温、低氧烟气进行循环;

34.2)热段烟气循环系统利用烧结机尾部的高温废气,循环至烧结机头部位置利用,实现废气总量减排,改善烧结表层烧结矿质量,通过热量输入降低固体燃料消耗;

35.3)烧结机尾料层透气性好,终点位置附近烧结过程已接近完成,耗氧相对少,因此热段烟气循环系统抽取烟气的标准是:氧含量在18%以上,烟气温度在200℃以上,以保证烧结矿质量。

36.4)冷段烟气循环系统利用烧结机机头的低温废气,循环至热段烟气罩,补充热段烟气循环量,实现烟气循环量维持在30%左右,同时保证大烟道温度不降低。

37.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

38.【实施例】

39.本实施例中,将原有的烧结机烟气循环系统重新划分为热段烟气循环系统及冷段烟气循环系统,将烧结机靠近点火器一端的烟气罩(对应图1中所示4号~7号风箱)划为热段烟气罩,其余的循环烟气罩作为冷段烟气罩;烧结机的下部沿烧结机长度方向共设27个烧结风箱,每个烧结风箱分别通过对应的风箱支管连接烧结大烟道;其中机尾的3个风箱(图1中所示25号~27号风箱)对应的风箱支管通过热段烟气引出管道连接热段烟气循环主管道的一端,热段烟气循环主管道上沿烟气流动方向依次设有热段除尘器及热段循环风机,热段烟气循环主管道的另一端连接热段烟气罩;机头的多8个风箱(图1中所示1号~8号风箱)对应的风箱支管通过冷段烟气引出管道连接冷段烟气循环主管道的一端,冷段烟气循环主管道上沿烟气流动方向依次设有冷段除尘器及冷段循环风机,冷段烟气循环主管道的另一端连接冷段烟气罩。

40.热段烟气循环系统将烧结机机尾的高温、高氧烟气引出,经除尘后送入机头的烟气罩中,使烟气进入烧结机料层中,通过热量输入降低固体燃料消耗,改善表层烧结矿质量;冷段烟气循环系统将烧结机机头的低温、低氧烟气经出,经除尘后送入机尾的烟气罩中,补充循环烟气量,保持烧结大烟道的温度。

41.原烧结机烟气循环系统中设有主抽风机,用于将所有风箱内的废气抽出送至烧结大烟道。本实施例中,主抽风机不动,通过在风箱支管上设置烟气切换阀(热段取气对应热段烟气切换阀,冷段取气对应冷段烟气切换阀)实现与原有烟气循环系统的对接,便于在改进后的烟气循环系统故障时,与原来的烧结大烟道连通,不影响烧结正常生产。

42.热段循环风机和冷段循环风机均采用变频调节,通过变频器调节风机出口烟气流量和压力,以达到烟气循环设计要求。

43.热段烟气循环系统及冷段烟气循环系统的连接管道均采用架空敷设的方式,内设支撑杆,外设加固筋防止管道变形,管道外设保温层,内层采用硅酸铝棉毡,外包镀锌铁皮。为防止烟气对管道的冲刷破坏,在管道的转弯处采取防磨措施。因烧结烟气含水率及so2含量较高,因此还需要在管道及设备最低点设置排水装置,防止因系统启动和停机时管道及设备积水(呈酸性)对系统管道和设备造成腐蚀。

44.本实施例中,循环烟气罩采用弧形罩,并且为可拆卸结构,由多节烟气罩构成,相邻2节烟气罩之间采用法兰连接,烟气罩与台车两侧横梁间采用螺栓连接,利于调整拆卸。烟气罩本体为钢结构件,外设保温层。烟气罩与台车之间采用迷宫式密封。烟气罩的顶部设置多个冷风阀,当烟气罩内氧含量较低时开启兑入空气,增加氧含量。系统正常运行时,烟气罩内台车料面压力为微负压,以保证循环烟气不外泄。

45.本实施例中,采用plc控制系统实现自动控制,具体是采用西门子s7

‑

300(或s7

‑

1500)控制系统。热段循环风机及冷段循环风机的出口分别设置流量计、测温装置、测压装置。烟气罩上设置仪表,每组仪表包含测温装置、测压装置及氧含量分析仪。烟气罩附近设置co报警仪,上述测量装置及仪表分别连接plc控制系统,plc控制系统还可以与烧结机主控系统进行联锁控制。

46.本实施例中,采用本实用新型所述节能减排的烧结机烟气循环系统后,取得了如下技术效果:

47.1、改善了烧结矿的质量;

48.表层烧结矿的烧结状态得到改善,表层矿厚度由常规烧结的50~60mm大幅降低至20mm左右。烧结矿转鼓提高1个百分点,期间烧结矿化学成分保持稳定。<10mm粒级烧结矿减少1.7个百分点,大粒级烧结矿所占比例提高,烧结矿粒度组成得到改善。化学成分组成及性能、粒度组成对比如下表所示:

[0049][0050]

实例>25mm10

‑

25mm5

‑

10mm

‑

5mm<10mm对比例28.3142.1920.758.7529.50实施例30.5241.9520.517.0227.53比较+2.21+2.21

‑

0.24

‑

0.24

‑

1.73

[0051]

2、能耗降低;

[0052]

与对比例相比,本实施例的烧结返矿率降低2.5个百分点,成品率提高4.4个百分点;固体燃耗较基准期下降3.90kg/t;由于增加了两台循环风机,应用期电耗较基准期增加3.80度/t。具体如下表所示:

[0053][0054]

3、实现了污染物减排;

[0055]

烧结烟气量由93万m3/h降至63万m3/h,烧结外排烟气总量下降32.3%,折合吨矿烟气量由4238.8m3/t降至2721.2m3/t。

[0056]

考虑烟气循环量后,烟气中so2、nox和粉尘排放总量分别较基准减少32.04%,33.47%和45.34%,污染物排放全面下降。具体如下表所示:

[0057][0058]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1