热交换器壳体的制作方法

1.本实用新型涉及一种用于机动车辆的排气热回收系统或排气气体冷却器的热交换器壳体,以及一种制造用于机动车辆的热交换器的方法。

背景技术:

2.热交换器壳体通常由多个壳体部件组成,这些壳体部件借助钎焊连结到彼此。间隙通常出现在壳体部件之间的接合部处,并且在钎焊期间被钎焊材料填充。这导致对钎焊填料相对高的需求,这对制造成本有负面影响。此外,大间隙(>0.8mm)导致不完全的钎焊,这可能导致部件的泄漏,并因此导致功能损耗。

3.因此,本实用新型的目的是提供一种优化的热交换器壳体和制造热交换器的方法。

技术实现要素:

4.根据实用新型,该目的通过一种用于机动车辆的排气热回收系统或排气气体冷却器的热交换器壳体来实现,该热交换器壳体包括第一壳体罩,其形成热交换器壳体的侧壁,其中,端部件设置在第一壳体罩的至少一个端面侧上并且界定热交换器壳体,其中,壳体罩和至少一个端部件两者均具有端面侧终止表面,并且其中,终止表面彼此直接相对,并且该热交换器壳体还包括第二壳体罩,该第二壳体罩形成热交换器壳体的多个侧壁,其中,壳体罩钎焊到彼此并且钎焊到端部件。

5.本实用新型的基本设想基于避免各个壳体部件之间的间隙或使之保持尽可能小,从而优化热交换器壳体的制造。

6.由根据本实用新型的设计产生的小间隙尺寸使得可以通过炉内钎焊将壳体部件连结到彼此。这允许热交换器壳体的成本效益高且制造简单。此外,通过避免或最小化间隙,对钎焊材料,例如钎焊膏的需求最小化,这也对制造成本具有有利影响。

7.终止表面可以理解为在热交换器壳体的纵向观察时,第一壳体罩和端部件最大程度地朝向相对的部件延伸的那些表面。

8.第一壳体罩的和端部件的端面侧终止表面具体地抵靠彼此搁置或者彼此平行地以一定距离定向。该距离优选地相对较小,特别是小于0.8mm,并且例如至多对应于壳体罩的壁厚。

9.当终止表面抵靠彼此时,第一壳体罩的外表面的和端部件的外表面形成连续的、光滑的表面。

10.第一壳体罩的终止表面在此与端部件的终止表面整面地接触。即,端部件的终止表面至少与壳体罩的终止表面一样大。

11.术语“光滑”意味着第一壳体罩的外表面齐平过渡到端部件的外表面中,并且具体地,在从第一壳体罩到端部件的过渡处的壳体的外表面上没有突出的边缘。然而,这并不排除在壳体罩或端部件中的其它地方存在冲压部分,例如,加强筋或其它加宽部分。

12.通过避免突出的边缘,也可以避免第二壳体罩与端部件或第一壳体罩之间的间隙。

13.沿纵向方向观察,第一壳体罩和至少一个端部件优选地相对于彼此无叠置地设置。

14.在端面侧视中,第一壳体罩例如是u形的。

15.第一壳体罩例如形成热交换器壳体的底部,而第二壳体罩形成热交换器壳体的两个相对的侧壁和顶面。

16.根据一个实施例,提供了固定元件,其与第一壳体罩部分地叠置并且与端部件部分地叠置,且例如通过主要包括焊接、粘结或压接的连结紧固到第一壳体罩和/或端部件。固定元件允许端部件预先装配到壳体罩。具体地,在各部件被钎焊到彼此之前,端部件可以借助固定元件在限定的位置中被捕获地保持到壳体罩。

17.通过使固定元件与第一壳体罩和端部件叠置,固定元件可进一步用于覆盖第一壳体罩的面侧终止表面与端部件的端面侧终止表面之间的间隙。此外,固定元件提高了热交换器壳体的稳定性。

18.固定元件例如是带状的并具有与第一壳体罩和端部件表面接触的外表面。因此,固定元件覆盖第一壳体罩与热交换器壳体的内侧上的端部件之间的接合部。由此产生迷宫效应,使得在经加热的状态下具有特别低的粘度的钎焊金属无法进入热交换器壳体的内部空间。

19.例如,固定元件与第一壳体罩和端部件两者各自叠置至少3mm。

20.根据一个实施例,端部件由端部格栅限定。由此在端部件中同时形成了通入热交换器壳体中的流入口或流出口。

21.根据另一实例,端部件是用于连接至机动车辆的排气管线的锥形连接件。连接件可用作通入热交换器壳体的排气气体入口或排气气体出口。

22.如果端部件是用于连接至机动车辆的排气管线的连接件,则固定元件可由端格栅形成。这使得必需的部件数量保持在较低水平。特别地,端部格栅可以附加地实现以上结合固定元件描述的所有功能。

23.优选地,第二壳体罩放置在第一壳体罩上,其中,壳体罩的各边缘叠置并通过钎焊连结。叠置使得可以补偿制造公差。具体地,由于叠置,避免了间隙的出现。

24.特别地,第二壳体罩也具有u形构造,并且与第一壳体罩一起构成周向的壳体壁。

25.此外,第二壳体罩可与端件叠置,在该叠置区域中设有钎焊接头(连结部)。还由此避免了由于制造公差而在端部件与第二壳体罩之间产生间隙。

26.此外,第二壳体罩第一壳体罩和/或端部件的叠置加强了热交换器壳体的稳定性。

27.优选地,钎焊金属沿着第一壳体罩与端部件之间的接合部和/或沿着第一壳体罩与第二壳体罩之间的接合部和/或沿着第二壳体罩与端部件之间的接合部施加到热交换器壳体的外表面。

28.根据一个实施例,在第一壳体罩的两侧上设置有相应的端部件。这使得借助炉内钎焊特别好地制造热交换器壳体。

29.根据本实用新型,该目的还通过一种制造用于机动车辆的热交换器的方法来实现,该热交换器具体地具有如上所述地构造的热交换器壳体,所述方法包括以下步骤:

30.‑

提供第一壳体罩,该第一壳体罩形成热交换器壳体的侧壁;以及提供至少一个端部件;

31.‑

使用连结方法,将第一壳体罩和端部件相对于彼此预先固定在一位置中,在该位置中,第一壳体罩的端面侧终止表面和端部件的端面侧终止表面直接彼此相对;

32.‑

将第二壳体罩放置到第一壳体罩上,特别是使得第二壳体罩在边缘处与第一壳体罩和/或端部件叠置;随后

33.‑

将钎焊材料,例如,钎焊膏,施加或引入到第一壳体罩与端部件之间,以及也在第二壳体罩与端部件之间,以及两个壳体罩之间的接合部上或之中;以及

34.‑

炉内钎焊热交换器壳体。

35.这样的方法使得特别简单且成本效益高地制造热交换器,在该方法中,与常规方法相比,所需的钎焊材料的量特别少。

36.使用炉内钎焊,可以各壳体部件之间的接合部,使它们是流体密封。

37.在放置第二壳体罩之前,优选将热交换器芯部插入第一壳体罩中。因此,可以特别简单地实现热交换器芯部的组装。

38.在炉内钎焊之前并且优选地也在将热交换器芯部插入第一壳体罩之前,将至少一个固定元件以与第一壳体罩以及与端部件叠置的关系设置在热交换器壳体的内表面上。如上文已经描述的,固定元件用于将第一壳体罩和端部件相对于彼此预先固定。

附图说明

39.从以下描述和附图中,本实用新型的其它特征和优点将变得明了,参照附图,其中示出了:

40.‑

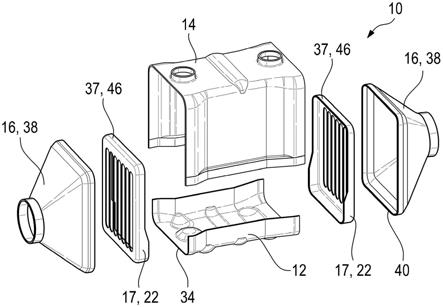

图1示出了根据本实用新型一实施例的热交换器壳体的分解图;

41.‑

图2示出了处于组装状态中的图1所示的热交换器壳体;

42.‑

图3以正视图示出了图1所示的热交换器壳体;

43.‑

图4示出了从壳体的内侧观察的第一壳体罩与热交换器壳体的端件之间的接合部的详细视图;

44.‑

图5示出了穿过部分热交换器壳体剖取的纵向截面视图;

45.‑

图6示出了根据本实用新型另一实施例的热交换器壳体的分解视图;

46.‑

图7示出了处于组装状态中的图6所示的热交换器壳体;

47.‑

图8示出了图7所示的热交换器壳体的另一视图;

48.‑

图9以俯视图示出了通过图7所示的热交换器壳体的横截面;

49.‑

图10以立体图示出了穿过图7所示的热交换器壳体的横截面;

50.‑

图11示出了图7中的热交换器壳体在第一壳体罩、第二壳体罩与端部件之间的接合部的区域中的详细视图;

51.‑

图12示出了穿过图7所示的热交换器壳体的另一横截面的详细区域;以及

52.‑

图13示出了穿过本实用新型另一热交换器壳体的一部分剖取的纵向剖视图。

具体实施方式

53.图1示出了用于机动车辆的排气热回收系统或排气气体冷却器的热交换器壳体

10。热交换器壳体10由第一壳体罩12、第二壳体罩14和两个端部件16组成。

54.第一壳体罩12形成热交换器壳体10的底部,而第二壳体罩14形成热交换器壳体10的上侧和两个侧壁。端件16在端面侧上界定热交换器壳体 10。

55.在所示的示例性实施例中,两个端部件16呈端部格栅17的形式,并构成进入热交换器壳体10的入口18和从热交换器壳体10出来的出口20。这意味着排气气体可以流经端部件16进入和/或离开热交换器壳体10。为此,将构成所谓的热交换器芯部的扁平气体管道插入在格栅的开口内。

56.热交换器壳体10还包括固定元件22,该固定元件22设置在热交换器壳体10的内壁24上,并与第一壳体罩12部分地叠置,且与端部件16部分地叠置。在此,固定元件22紧固到第一壳体罩12和端部件16两者上,具体是焊接到两者上,例如借助点焊或激光焊接。

57.在所示的示例性实施例中,固定元件22是条状的,例如是金属片。它至少向上延伸到第一壳体罩12的上边缘25。在所示的示例性实施例中,固定元件22稍微延伸超出第一罩12的上边缘25。以此方式,第一壳体罩12 与端部件16之间的接合部完全被固定元件22覆盖。

58.第一壳体罩12和第二壳体罩14两者在端面侧视图均为u形。

59.图2示出了处于组装状态中的图1所示的热交换器壳体10,其中第二壳体罩14放置在第一壳体罩12上。第二壳体罩14的边缘26、28与第一壳体罩12的边缘27以及与端部件16叠置。

60.壳体壳12、14钎焊到彼此并且钎焊到端部件16。第二壳体罩14到第一壳体罩12的钎焊以及到端部件的钎焊设置在叠置区域中。在图2中,钎焊的连结部通过虚线示出。

61.在图3的前视图中,可以看到,当从前方观察时,第一壳体罩12没有突出超过端部件16。因此,在前视图中,第一壳体罩12被端部件16隐藏。更确切地,第一壳体罩12的外表面30光滑地过渡到端部件16的外表面32。

62.图4示出了热交换器壳体10的内壁24在端部件16、第一壳体罩12 与第二壳体罩14之间的接合部的区域中的详细视图。

63.如图4中可见的,固定元件22具有与第一壳体罩12和端部件16面接触的外表面。

64.如图5中的剖视图中可见的,第一壳体罩12在每一侧上具有端面终止表面34,并且端部件16也各自具有端面终止表面36。

65.在此,端部件16的终止表面36形成在端部格栅17的周向项圈37上。

66.在热交换器壳体10的组装状态下,第一壳体罩12的端面终止表面34 与端部件16的相应的端面终止表面36直接相对。具体地,终止表面34、 36抵靠彼此。

67.更精确地,第一壳体罩的端面侧终止表面34在其整个表面上抵靠端部件16的端面侧终止表面36,端部件16的终止表面36至少部分地(分部段地)形成为与第一壳体罩12的终止表面34一致。

68.在图5的剖视图中还示意性示出了热交换器芯部44,其可插入到热交换器壳体10中以形成热交换器。

69.图6至图12示出了热交换器壳体10的另一实施例。

70.该热交换器壳体10与根据图1至图5的热交换器壳体10不同仅在于:端部件16不是由端部格栅17形成的,而是由用于连接至机动车辆的排气管线的两个锥形的连接件38形

成。

71.类似于图1至图5所示的端部格栅17,连接件38也具有终止表面40,终止表面40以与端部格栅17的终止表面36相同的方式与第一壳体罩12 的终止表面34直接相对,具体是抵靠于终止表面34。

72.在此,第一壳体罩12的外表面30平滑地延续到连接件38的外表面42 中,如图7中可见的,图7示出了处于组装状态中的图6所示的热交换器壳体10,其中,第二壳体罩14已经放置在第一壳体罩12上。

73.在该实施例中,端部格栅17构成固定元件22,即,端部格栅17与连接件38和第一壳体罩12叠置,并且焊接至连接件38和第一壳体罩12。

74.为此,端部格栅17的周向项圈37的外表面46抵靠热交换器壳体10 的内壁24。

75.为了更好的图示,第二壳体罩14在图7中透明示出。因此可以看到,第二壳体罩14的边缘26、28与第一壳体罩12和端部件16叠置。

76.壳体罩12、14以与结合图1至图5所描述的实施例中相同的方式钎焊到彼此并钎焊到端部件16。

77.图8还示出了组装状态中的热交换器壳体10,其中,端部件16和上壳体罩14示出为透明的。这样,可以特别清楚地看出形成固定元件22的端部格栅17如何设置在热交换器壳体10中。

78.在图9的剖视图中,可特别清楚地看到端部格栅17与第一壳体罩12 以及与端部件16之间的叠置,以及第二壳体罩14与端部件16之间的叠置。

79.图10的剖视图包括第二壳体罩14与端部件16的半透明图示。这使得特别容易看到第二壳体罩14沿着其边缘26、28如何与第一壳体罩12和端部件16叠置。如已经结合图1至5描述的那样,在该实施例中,在叠置区域中也存在钎焊接头。

80.图11示出了在第一壳体罩12、第二壳体罩14和端部件16之间的接合部处的叠置区域的详细视图,其中,第二壳体罩在此也半透明示出以示出叠置。

81.在图12的该详细视图中,可以特别清楚地看到终止表面34、40与彼此的配合。在此也可以看出,第一壳体罩12的外表面30对准地延续到端部件16的外表面42中。这种对准过渡使得第二壳体罩14沿着边缘26、28 整面接触。

82.在图13中借助于截面图示出的另一替代实施例中,在第一壳体罩12 与端部件16之间可设有小间隙48。该间隙优选地至多与第一壳体罩12的壁厚一样大。朝向壳体内部,间隙48由固定元件22闭合。

83.现在将在下文描述具有热交换器壳体10的热交换器的制造。不管对于两个前述热交换器壳体10中的哪一个,制造过程都是相同的。

84.首先,提供第一壳体罩12和两个端部件16。

85.壳体罩12与端部件16相对于彼此预先固定,更具体地,预先固定在一个位置中,在该位置中,第一壳体罩12的端面侧终止表面34与端部件 16的相应的端面侧终止表面36、40直接相对,并且终止表面34、36、40 抵靠彼此。

86.该预固定是使用例如焊接方法的连结方法来执行的,但是也可设想粘合或压接。更精确地,借助固定元件22进行预固定,更具体地是通过将固定元件22设置在热交换器壳体10的内表面上,使得每个固定元件22与第一壳体罩12和一个端部件16叠置。固定元件22

随后例如借助点焊或激光焊接连接到第一壳体罩12和端部件16,或者以其它方式连结到第一壳体罩 12和所述端部件16。然而,也可设想的是,省去固定元件22并将第一壳体罩12和端部件16直接焊接到彼此。

87.在将第二壳体罩14放置在第一壳体罩12和端部件16上之前,插入热交换器芯部44。

88.在已插入热交换器芯部44之后,将第二壳体罩14放置在第一壳体罩 12上,具体是使得第二壳体罩14在边缘处与第一壳体罩12和端部件16 叠置。

89.一旦壳体部件12、14、16已组装好,则将例如钎焊膏的钎焊材料施加或引入到第一壳体罩12和端部件16之间的接合部上以及第二壳体罩14和端部件16之间的接合部以及两个壳体罩12、14之间的接合部上。图2中的虚线显示了其中施加钎焊材料或其中引入钎焊材料的接合部。

90.此后,借助炉内钎焊,特别是在真空炉中,完成热交换器壳体10。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1