一种蒸发冷却塔的制作方法

1.本实用新型是关于电炉烟气处理领域,尤其涉及一种蒸发冷却塔。

背景技术:

2.冶金行业中,短流程炼钢电炉冶炼过程中,会产生大量高温含尘气体,传统的电炉炼钢除尘系统采用一次除尘及二次除尘相结合的方式,其中大部分烟气被一次除尘装置捕获。一次除尘装置主要包括水冷烟道、燃烧沉降室、冷却器、布袋除尘器、风机、烟囱等。其中,冷却器的主要作用是将一次烟气冷却至约250℃,并去除部分颗粒物。冷却器按冷却方式及是否回收余热可分为机力风冷器、蒸发冷却塔、余热回收锅炉等多种形式。

3.近年来,环保要求日益严格,除了降低烟气中的含尘浓度,还需对二噁英排放量加以控制。当烟气温度处于250~500℃时,二噁英较易合成。对于机力风冷器、余热回收锅炉等采用间接换热的冷却器无法将一次烟气快速冷却至250℃。

4.例如,现有技术中存在一种蓄热式电炉烟气余热回收装置,其实施过程为:燃烧沉降室内的烟气流经垂直式连接烟道后,经过蓄热式水冷沉降室将烟气温度及流速进行初步整合,再以此进入对流换热余热锅炉、给水加热器降温及除尘器除尘后排至大气。对流余热换热锅炉包括高温蒸发器、过热器、中低温蒸发器、省煤器和主汽包等,还配备除氧器、蒸汽蓄热器等热力设备,为该系统主要的烟气降温(即余热回收)设备,不仅系统复杂、设备繁多、投资较大;此外,对流换热方式降温缓慢,二噁英极易重新合成,且后续缺少有效的去除方式,无法满足环保要求。

5.蒸发冷却塔是通过雾化水与高温烟气接触进行热交换,快速冷却烟气的装置。现有技术中还存在一种净化电炉一次烟气二噁英和粉尘的蒸发冷却塔,包括塔体、若干喷雾装置、进气口、排气芯管、储灰仓等。其实施过程为:烟气从进气口进入塔体后做旋转运动,至底部时粉尘与烟气分离,粉尘由于重力落入储灰仓,烟气从底部开始上升通过塔体顶部中心的排气芯管排出。塔体内部设有若干喷雾装置,使烟气从800℃高温快速冷却到250℃,以避免二噁英的合成。但是,此种方式通过离心力形成内外旋转气流分离粉尘颗粒,气流在设备内折返,阻损较高,且气速过小或过高,分离效率都会降低。此外,喷雾的存在易造成流场涡流和返混现象,不利于形成旋转流场,且不利于烟气快速降温。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种蒸发冷却塔,以克服现有技术的缺陷。

技术实现要素:

7.本实用新型的目的在于提供一种蒸发冷却塔,能快速冷却烟气从而避免二噁英生成,且能对烟气起到粗除尘的作用。

8.本实用新型的目的是这样实现的,一种蒸发冷却塔,包括竖直设置的塔体;塔体包括从下至上顺序连通的卸灰段、入口段、烟气导流段、直筒段和出口段,在卸灰段的底面开设有卸灰口,在入口段的侧壁上开设有烟气入口,在出口段的顶面开设有烟气出口;烟气导

流段包括上下连通的渐扩段和渐缩段,渐缩段的内径由下向上逐渐缩小,渐扩段的内径由下向上逐渐扩大,且渐扩段和渐缩段连接处形成的喉口的中心偏离塔体的轴线并靠近烟气入口设置;在渐扩段的上部沿其周向插设有多个雾化喷枪,且各雾化喷枪的出口端均伸入渐扩段内。

9.在本实用新型的一较佳实施方式中,渐缩段的高度小于渐扩段的高度。

10.在本实用新型的一较佳实施方式中,在渐缩段和渐扩段之间连接有金属补偿器。

11.在本实用新型的一较佳实施方式中,在烟气导流段的外周沿其周向间隔设有的多个支撑架,每个支撑架包括上支座、下支座以及固设在上支座和下支座之间的支撑杆;上支座固设在直筒段的外壁上,下支座固设在入口段的外壁上且位于烟气入口的下方。

12.在本实用新型的一较佳实施方式中,在各支撑架中相邻两个支撑杆之间连接有斜撑杆。

13.在本实用新型的一较佳实施方式中,卸灰段的径向尺寸由上向下逐渐缩小。

14.在本实用新型的一较佳实施方式中,出口段包括上下连通的扩散段和聚集段,聚集段的径向尺寸由下向上逐渐缩小,扩散段的径向尺寸由下向上逐渐扩大,烟气出口设在扩散段的顶面。

15.在本实用新型的一较佳实施方式中,在入口段、烟气导流段和直筒段的内壁上均设有耐火材料涂层。

16.在本实用新型的一较佳实施方式中,在直筒段的顶部侧壁沿其周向设有多个防爆门。

17.在本实用新型的一较佳实施方式中,在直筒段的侧壁设有多个第一检查门,在出口段的侧壁设有第二检查门。

18.由上所述,本实用新型中的蒸发冷却塔,整个烟气导流段采用偏心异径型式,可以将烟气先聚拢后扩散,使得流场更加均匀,烟气与雾化水能够充分接触,解决了以往蒸发冷却塔内缺少导流构件而流场紊乱的问题,更有利于烟气快速降温。利用各雾化喷枪喷射适量雾化水,将烟气与雾化水直接接触,利用直接蒸发冷却原理能使烟气快速降温至250℃以下,从而抑制二噁英的重新生成;同时水雾与烟气中的尘粒还会产生凝并效应使粉尘粒径增大,依靠粉尘重力便可沉降至塔底部并由卸灰口排出,以减除粗颗粒,起到粗除尘的作用。

附图说明

19.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

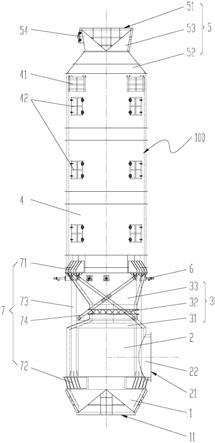

20.图1:为本实用新型提供的蒸发冷却塔的主视图。

21.图2:为本实用新型提供的蒸发冷却塔的立体示意图。

22.图3:为本实用新型提供的渐缩段的主视图。

23.图4:为本实用新型提供的渐缩段的立体图。

24.图5:为本实用新型提供的渐扩段的主视图。

25.图6:为本实用新型提供的渐扩段的立体图。

26.图7:为本实用新型提供的渐扩段安装有雾化喷枪的俯视图。

27.图8:为本实用新型提供的双相雾化喷枪的结构示意图。

28.附图标号说明:

29.100、塔体;

30.1、卸灰段;11、卸灰口;

31.2、入口段;21、烟气入口;22、水平圆管;

32.3、烟气导流段;31、渐缩段;32、金属补偿器;33、渐扩段;331、安装孔;

33.4、直筒段;41、防爆门;42、第一检查门;

34.5、出口段;51、烟气出口;52、聚集段;53、扩散段;54、第二检查门;

35.6、雾化喷枪;

36.7、支撑架;71、上支座;72、下支座;73、支撑杆;74、斜撑杆。

具体实施方式

37.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

38.如图1至图8所示,本实施例提供一种蒸发冷却塔,包括竖直设置的塔体100,塔体100包括从下至上顺序连通的卸灰段1、入口段2、烟气导流段3、直筒段4和出口段5,在卸灰段1的底面开设有卸灰口11,在入口段2的侧壁上开设有烟气入口21,在出口段5的顶面开设有烟气出口51。烟气导流段3包括上下连通的渐扩段33和渐缩段31,渐缩段31的内径由下向上逐渐缩小,渐扩段33的内径由下向上逐渐扩大,且渐扩段33和渐缩段31连接处形成的喉口的中心偏离塔体100的轴线并靠近烟气入口21设置。在渐扩段33的上部沿其周向插设有多个雾化喷枪6,且各雾化喷枪6的出口端均伸入渐扩段33内。

39.具体地,一般在入口段2的侧壁连接一水平圆管22,该水平圆管22的构成烟气入口21;上述的渐缩段31和渐扩段33分别由渐缩管和渐扩管构成;如图5和图6所示,在渐扩段33上开设有多个安装孔331,分别用于插设固定各雾化喷枪6;上述的雾化喷枪6主要用于产生雾化水,可以采用图8中示出的双相雾化喷枪,也可以根据需要采用其他类型的雾化喷枪6,具体结构均为现有技术。图7中示出的水滴状的虚线代表各雾化喷枪6的主要喷射区域,雾化喷枪6的数量以及具体排布位置根据烟气流场分布情况而定,以保证雾化水与烟气更充分接触。

40.使用时,烟气以2~5m/s的速度从烟气入口21水平进入塔内而后向上流动,大量烟气进入时易积聚在入口侧对面的内壁附近。因此,本实施例在入口段2上游设置烟气导流段3,采用渐缩段31和渐扩段33组成的偏心异径管,形成的喉口中心偏向入口侧,使得烟气在进入塔内后先聚拢后扩散,避免大量烟气在内壁附近积聚,有利于流场均匀分配。对于喉口中心距离塔体100轴线的偏心距,可根据不同工程的烟气速度及流场分布调整;若入口烟气速度较高,更易积聚在入口侧对面的内壁附近向上流动,偏心距可取较大值;若烟气速度降低,烟气积聚结果趋于改善,偏心距可相应减小,以确保达到最佳的导流效果。

41.电炉一次烟气经过燃烧沉降室燃烧剩余co并沉降大颗粒后,由蒸发冷却塔中下部的烟气入口21水平进入塔内,电炉一次烟气约为950℃。利用各雾化喷枪6可以向塔内喷射一定量的雾化水,当烟气向上流动时便可以与雾化水接触进行热交换,使得烟气快速降温至250℃以下;同时烟气在喷雾冷却过程中,水雾与尘粒产生凝并效应,粉尘粒径增大,在合

理的烟气流速下,粉尘因重力沉降至塔底部不受气流影响,从卸灰口11排出,起到粗除尘的作用。降温后的烟气继续向上流动通过直筒段4和出口段5,最终由烟气出口51流出,进入后续工艺处理。

42.由此,本实施例中的蒸发冷却塔,整个烟气导流段3采用偏心异径型式,可以将烟气先聚拢后扩散,使得流场更加均匀,烟气与雾化水能够充分接触,解决了以往蒸发冷却塔内缺少导流构件而流场紊乱的问题,更有利于烟气快速降温。利用各雾化喷枪6喷射适量雾化水,将烟气与雾化水直接接触,利用直接蒸发冷却原理能使烟气快速降温至250℃以下,从而抑制二噁英的重新生成;同时水雾与烟气中的尘粒还会产生凝并效应使粉尘粒径增大,依靠粉尘重力便可沉降至塔底部并由卸灰口11排出,以减除粗颗粒,起到粗除尘的作用。

43.在具体实现方式中,渐缩段31的高度优选小于渐扩段33的高度,使得烟气进入塔内后先快速聚拢后逐渐扩散,更有利于流场均匀分配。

44.一般在渐缩段31和渐扩段33之间连接有金属补偿器32,由于烟气导流段3温差变化较大,利用金属补偿器32可以吸收设备因温差较大产生的膨胀量。对于金属补偿器32的具体结构为现有技术,在此不再赘述。

45.实际应用中,由于金属补偿器32无法承受设备重量,因此,本实施例中如图1和图2所示,在烟气导流段3的外周沿其周向间隔设有的多个支撑架7,每个支撑架7包括上支座71、下支座72以及固设在上支座71和下支座72之间的支撑杆73。上支座71固设在直筒段4的外壁上,下支座72固设在入口段2的外壁上且位于烟气入口21的下方。一般在各支撑架7中相邻两个支撑杆73之间连接有斜撑杆74,以辅助受力,保证结构更加稳固。

46.对于支撑架7和斜撑杆74的数量可以根据需要而定,例如本实施例中沿塔体100周向共均匀设有四个支撑架7。通过各上支座71和各支撑杆73可以将金属补偿器32以上部位的重量传至下支座72,以承受设备的重量。

47.进一步地优选地,如图1和2所示,卸灰段1的径向尺寸由上向下逐渐缩小。出口段5包括上下连通的扩散段53和聚集段52,聚集段52的径向尺寸由下向上逐渐缩小,扩散段53的径向尺寸由下向上逐渐扩大,烟气出口51设在扩散段53的顶面。

48.如此,整个卸灰段1的内部侧壁采用斜坡侧壁,更有利于排出重力沉降的尘粒。出口段5采用渐缩渐扩管形式,烟气经过出口段5时先聚拢后扩散,可以保证烟气排出塔体100时更加均匀,有利于烟气合理分配。

49.对于入口段2、烟气导流段3和直筒段4的横截面一般均采用圆形截面,由于卸灰口11处会根据需要连接卸灰阀或者卸灰管,根据卸灰阀或卸灰管的横截面不同,卸灰口11可以采用方形口(如图2所示)或者圆形口,卸灰段1的横截面相应地采用多边形截面或者圆形截面。对于出口段5中,聚集段52的横截面一般采用圆形截面,烟气出口51可以根据需要采用方形口(如图2所示)或者圆形口,扩散段53的横截面相应地采用多边形截面或者圆形截面。

50.一般在入口段2、烟气导流段3和直筒段4的内壁上均设有耐火材料涂层,可以使用耐火喷涂料、耐火砖等,以隔绝温度过高的烟气,避免设备筒壁破坏。

51.进一步地,参照图1,为了保证使用安全,在直筒段4的顶部侧壁沿其周向设有多个防爆门41(现有技术),用于释放压力,以起到防爆的作用。

52.为了方便人员在各层平台检查塔体100内部情况,在直筒段4的侧壁设有多个第一检查门42,在出口段5的侧壁设有第二检查门54。一般多个第一检查门42在直筒段4上沿着烟气流向间隔分为多组,每组包括沿塔体100周向间隔排布的多个第一检查门42,第一检查门42的个数根据需要而定。

53.综上,本实施例中的蒸发冷却塔利用直接蒸发冷却的原理,通过雾化喷枪6喷射适量雾化水与烟气发生热交换,液滴吸收烟气显热,烟气温度急速下降,使电炉一次烟气从约950℃在0.5s内快速降温至250℃以下,从而避免在250~500℃的环境中重新生成二噁英;而且通过雾化水与尘粒产生凝并效应,粉尘粒径增大因重力作用沉降,还可起到减除粗颗粒的作用。同时,利用偏心异径型式的烟气导流段3对进入塔内的烟气进行导流、均匀分配,解决了以往蒸发冷却塔内缺少导流构件而流场紊乱的问题,使得快速降温效果更好;采用金属补偿器32可吸收设备因温差较大引起的膨胀量,使设备安全性更高。

54.另外,上述的直筒段4应具备足够长度,具体长度根据需要而定。由于烟气与雾化水热交换后,降温后的烟气中仍会残留有少量的雾化液滴,而后续工艺处理中一般要求烟气中不能含有水,因此,带有残留雾化液滴的烟气在经过较长的直筒段4时,雾化液滴可以充分吸收烟气显热全部汽化为不饱和蒸汽,不产生机械水,以满足后续的工艺要求。

55.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1