一种可控高效撤热的聚丁二烯胶乳聚合反应器的制作方法

1.本技术涉及反应设备的技术领域,尤其是涉及一种可控高效撤热的聚丁二烯胶乳聚合反应器。

背景技术:

2.abs塑料在生产制备过程中会进行聚丁二烯胶乳的聚合反应,聚丁二烯胶乳的聚合反应是一个放热反应过程,因此在聚丁二烯胶乳聚合反应器中需要设置有换热组件进行换热。换热组件一般由若干根竖直排布在反应器内的换热管组成,通过向换热管内通入导热液,在导热液的作用下及时撤走反应时产生的热量。

3.而在反应过程中为了保证换热效率,需要在反应器内设置有较多的换热管。当反应器的换热管数量较多时,会影响反应器内的有效容积,降低了设备的利用率。

技术实现要素:

4.为了保证换热效率的同时降低哦换热管的使用量,提升设备的利用率,本技术提供一种可控高效撤热的聚丁二烯胶乳聚合反应器。

5.本技术提供的一种可控高效撤热的聚丁二烯胶乳聚合反应器,采用了如下技术方案:

6.一种可控高效撤热的聚丁二烯胶乳聚合反应器,包括反应器本体和设置在反应器内侧壁上的换热组件,所述换热组件包括若干高通量换热管、进液盒和出液盒,所述反应器本体底端的内侧壁上沿反应器本体的周向固定连接所述进液盒,所述反应器本体顶端的内侧壁上沿反应器本体的周向固定连接所述出液盒,所述进液盒和出液盒之间沿进液盒和出液盒长度方向固定连接若干列所述高通量换热管,所述高通量换热管的两端分别与进液盒和出液盒相连通。

7.通过采用上述技术方案,当液氨导热液通入进液盒后,进液盒内的液位持续上升,直至液氨蔓延至高通量换热管内。液氨在高通量换热管内进行换热后,进入出液盒,再由出液盒被抽出离开反应器。通过将传统的换热管替换成高通量换热管提升了换热组件的换热效率,使反应器内的换热管的数量得以减少,反应器内部的有效体积提升,提升了设备的利用率。

8.可选的,所述进液盒的底壁上沿进液盒的周向间隔等距开设有偶数个进液口,所述进液盒的外侧壁上固定连接有与进液口一一对应的分支输送管,每两根所述分支输送管与一根总输送管相连。

9.通过采用上述技术方案,通过在进液盒上开设有偶数个进液口,且每两个进液口与一根总输送管相连,使得总输送管内的液氨可以均匀的流入分支输送管内,进而流向进液盒内,再由进液盒均匀的流入每根高通量换热管内。避免液氨在每根高通量管内的分配不均匀,导致换热效率降低。

10.可选的,所述进液盒的底壁沿进液盒的周向设置有若干段弧形部,所述弧形部朝

向进液盒顶壁方向设置,所述进液口均开设于弧形部的顶部。

11.通过采用上述技术方案,在进液盒的底壁上设置有弧形部,且进液口均设置在弧形部的顶点。当液氨由进液口流入进液盒时,由于进液口处的盒体空间较为狭窄,液氨的流速较快。而远离进液口处的盒体空间较大,液氨流速较慢。使得换热管内的流量较为均匀,不会呈现离进液口近的换热管流量高,离进液口远的换热管流量低的现象。

12.可选的,每列所述高通量换热管通过连接件相连组成高通量换热管束,所述高通量换热管束的一端沿高通量换热管的排布方向连接有进液管,所述高通量换热管束的另一端沿高通量换热管的排布方向连接有出液管,所述进液管和出液管的两端均封闭设置,所述进液管上连通有第一连接管,所述出液管上连通有第二连接管,所述第一连接管与进液盒相连通,所述第二连接管与出液盒相连通。

13.通过采用上述技术方案,通过设置有进液管和出液管连接换热管束,再由进液管连接进液盒,出液管连接出液盒。使得进液盒和出液盒上开设孔的数量减少,同时使得换热管的组成更加具有整体性,便于后续的拆装。

14.可选的,所述进液管内沿进液管的长度方向水平设置有挡片,所述挡片上开设有若干通孔,所述挡片两端通孔孔径大于挡片中心通孔孔径。

15.通过采用上述技术方案,通过在进液管内设置有挡片,且挡片的两端流通性强于挡片的中心部位。使得挡片靠近换热管一侧的液氨流量和流速更为均匀,进而使得换热管内的液氨分布更加均匀。

16.可选的,所述反应器本体的内侧壁上沿反应器本体的周向固定连接有若干连接板,所述连接板沿反应器本体径向设置,所述连接板的一侧沿连接板的长度方向开设有若干条卡槽,每组换热管束内的高通量换热管卡接于一块连接板上的卡槽内,所述连接件设置在连接板上。

17.通过采用上述技术方案,在反应器内侧壁上设置有安装板,再将连接板安装至安装板上,最后将换热管卡接在连接板上的卡槽内并通过连接件加以固定。使换热管在反应器内的排布得以固定,避免换热管在反应发生过程中,液体流动而导致不稳定的现象。

18.可选的,所述连接板上还开设有用于配合连接件使用的连接孔,所述连接孔分别设置于卡槽的两侧,所述连接件包括弧形杆和固定连接在弧形杆两端的连接杆,所述连接杆的周侧壁上螺纹,所述连接杆与连接孔滑动相连,所述弧形杆与高通量换热管相抵接,所述连接杆穿过连接孔的一端螺纹连接有固定螺母。

19.通过采用上述技术方案,当换热管卡接至卡槽内后,将连接杆插入卡槽两侧的连接孔内,再将连接杆穿过连接孔的一端螺纹拧紧固定螺母。在固定螺母的作用下,弧形杆与换热罐管相抵紧。在连接件的作用下,换热管在反应器内的稳定性得以进一步增强。

20.可选的,所述高通量换热管的表面设有一层uht防腐涂层。

21.通过采用上述技术方案,在换热管的表面设有一层uht防腐涂层,使得换热管的耐腐蚀性能增强,提升了换热管的使用寿命。

22.综上所述,本技术包括以下至少一种有益效果:

23.1.通过使用高通量管替换传统技术中的换热管,使换热组件的换热效率得到提升,减少了反应器内换热管的使用数量,提升了反应器内部的有效容积 。

24.2.通过设置有进液盒和出液盒,使得液氨在换热管内的分布较为均匀,避免在导

热过程中发生液氨短路的情况。

25.3.通过在进液盒的底壁上设置有弧形部以及在进液管内设置有挡片,进一步均匀了每根换热管内的液氨流量,使换热管内的导热介质分配更为均匀。

附图说明

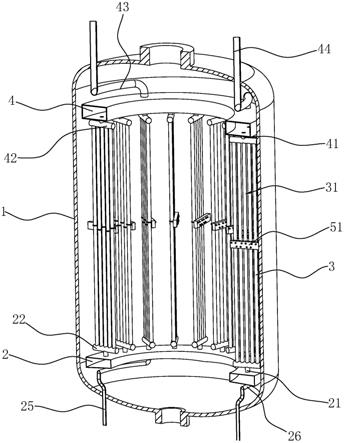

26.图1是本技术实施例反应器的剖视图;

27.图2是本技术实施例进液盒的整体结构示意图;

28.图3是本技术实施例挡片的整体结构示意图;

29.图4是本技术实施例连接板和连接件的整体结构示意图。

30.附图标记:1、反应器本体;2、进液盒;21、第一连接管;22、进液管;23、挡片;24、通孔;25、总输送管;26、分支输送管;27、弧形部;3、高通量换热管;31、换热管束;4、出液盒;41、第二连接管;42、出液管;43、分支抽取管;44、总抽取管;5、连接件;51、连接板;52、连接杆;53、弧形杆;54、卡槽;55、固定螺母;56、连接孔。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种可控高效撤热的聚丁二烯胶乳聚合反应器。参照图1和图2,一种可控高效撤热的聚丁二烯胶乳聚合反应器包括反应器本体1和换热组件。具体的,换热组件包括进液盒2,进液盒2沿反应器本体1的周向固定安装在反应器本体1底端的内侧壁上,进液盒2的底壁由四部分完全相同的弧形部27首尾相连一体设置而成,且弧形部27的弧形顶点朝向进液盒2顶部方向设置。

33.参照图1和图2,弧形部27的弧形顶点上均开设有进液口,进液底壁的外侧壁上固定连接有四根分支输送管26,每根分支输送管26均与一个进液口相连通,每两根分支输送管26远离与进液盒2相连的一端与一根总输送管25相连。通过在进液盒2的底壁上间隔等距开设有四个进液口,且通过四根流量相同的分支输送管26进行输送,使得进液盒2内的液氨流量较为均匀。

34.参照图1,进液盒2的顶壁的外侧壁上沿进液盒2的周向间隔等距垂直固定连接有二十根第一连接管21,每根第一连接管21均与进液盒2相连通。第一连接管21背离进液盒2的一端垂直固定连接有两端封闭的进液管22,且第一连接管21与进液管22的连接点设置在进液管22的中心处,每根进液管22均沿反应器本体1的径向设置。当液氨由进液口进入进液盒2内后,由于设置有弧形部27,使得进液口处的盒体较为狭窄,液氨的流速较快。而远离进液口处的盒体空间较大,液氨流速较慢。使得进液盒2流入每根进液管22内的液氨流量都相对均匀。

35.参照图1,进液管22远离与连接管相连的一侧沿进液管22的长度方向垂直固定连接有五根高通量换热管3,每根高通量换热管3均沿反应器本体1的高度方向设置。每根进液管22上的五根高通量换热管3组成一组换热管束31。且每根高通量换热管3的表面均设有uht防腐涂层进行防腐处理。

36.参照图3,进液管22内沿进液管22的长度方向水平固定连接有挡片23,挡片23上沿挡片23的长度方向间隔等距开设有若干通孔24,挡片23两端的通孔24孔径大于挡片23中间

的通孔24孔径。通过设置有挡片23,且在挡片23上开设有两端通量大而中心部位通量小的通孔24,使得远离第一连接管21的高通量换热管3内的液氨流量与靠近第一连接管21的高通量换热管3内的液氨流量接近。

37.参照图1,反应器本体1中间位置的内侧壁上沿反应器本体1的周向对应换热管束31固定连接有二十块连接板51,连接板51沿反应器本体1径向设置。

38.参照图4,连接板51一侧的侧壁上沿连接板51的长度方向开设有五条卡槽54,每组换热管束31内的五根高通量换热管3分别与一条卡槽54相卡接。连接板51上还设有用于固定高通量换热管3的连接件5。

39.参照图4,具体的,连接件5包括弧形杆53和固定连接在弧形杆53两端的连接杆52,连接杆52的周侧壁上设置有外螺纹。连接板51上沿连接板51的长度方向开设有每组两个连接孔56的五组连接孔56,每组连接孔56中的两个连接孔56分别开设于卡槽54的两侧。连接杆52与连接孔56滑动相连,连接杆52穿过连接孔56的一端螺纹连接有固定螺母55,弧形杆53在固定螺母55的作用下与高通量换热管3相抵紧。

40.参照图1,每组换热管束31远离与进液管22相连的一端沿换热管束31内高通量换热管3的排布方向固定连接有出液管42,出液管42的两端也封闭设置。反应器本体1顶部的内侧壁上沿反应器本体1的周向固定连接有出液盒4,出液管42和出液盒4之间通过第二连接管41进行连通。通过设置有换热管束31,且设置有进液管22和出液管42连接换热管束31,可以减少进液盒2和出液盒4上的开孔数量。并且换热管束31的设置提升了装置的整体性,便于后续的维护。

41.参照图1,进液盒2的顶壁上沿进液盒2的周向间隔等距开设有四个出液口,进液盒2顶壁的外侧壁上固定连接有四根分支抽取管43,每根分支抽取管43均与一个进液口相连通。每两根分支抽取管43与一根总抽取管44相连。当液氨由高通量换热管3内完成换热进入出液盒4内后,在分支抽取管43和和总抽取管44的抽取下被回收。

42.本技术实施例一种可控高效撤热的聚丁二烯胶乳聚合反应器的实施原理为:当进行聚丁二烯胶乳聚合反应时,通过两根总输送管25向四根分支输送管26内送入液氨。液氨由进液口流入进液盒2内时,由于进液口处的盒体较为狭窄,液氨的流速较快。而远离进液口处的盒体较大,液氨流速较慢。使得靠近进液口的第一连接管21和远离进液口的第一连接管21内的液氨流量较为均匀。

43.液氨由第一连接管21流入进液管22内后,在挡片23的阻隔作用下,挡片23两端的液氨通量较大,而挡片23中心部位的液氨通量较小。使得换热管束31内的每根高通量换热管3的液氨流量都较为均匀。

44.当液氨在高通量换热管3内完成换热流向出液盒4内后,在总抽取管44和分支抽取管43的作用下被抽离,并进行回收利用。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1