冶金转炉放散煤气换热装置的制作方法

1.本实用新型涉及放散煤气处理技术领域,具体涉及一种用于冶金转炉放散煤气的换热装置。

背景技术:

2.转炉在吹炼时产生大量含有高浓度co的煤气,其温度达1400

‑

1600℃,煤气含量达到60

‑

85%,经过降温、除尘后进入煤气柜,供生产使用。但是,转炉在前烧期和后烧期,co含量较低,体积含量低于30%,持续时间约10min,这段时间内的煤气因co含量达不到可回收条件,不能进煤气柜,通常通过切换阀进行放散。在放散过程中,为防止污染环境,在烟囱的末端对co点燃,形成火炬,煤气燃烧时产生的大量热量也随烟气直接排入大气,这种方式既造成能源浪费,也不符合环保要求。因此,能提供一种对放散煤气燃烧后释放的热量进行回收的装置,是现阶段本技术人员亟需解决的问题。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种冶金转炉放散煤气换热装置,可对放散煤气燃烧后释放的热量进行回收。

4.为解决上述技术问题,本实用新型所采取的技术方案如下。

5.冶金转炉放散煤气换热装置,包括设置在用于输送除尘后煤气的煤气管道上的co浓度检测仪,煤气管道的出口端接通有用于控制煤气流向的三通阀,三通阀的一出口端通过管道连接有用于存储co浓度满足要求的煤气的煤气柜,三通阀的另一出口端通过管道连接有用于点燃co浓度不满足要求的放散煤气的燃烧室,燃烧室的高温烟气出口端通过管道依次连接引风机和烟囱,其中,所述燃烧室和引风机之间通过管道连接有用于对高温烟气进行余热回收的换热装置;所述换热装置的内部设置有蛇形水管,蛇形水管的两端分别通过冷水管和热水管连接蓄热器,其中冷水管上设置有用于将冷水泵入蛇形水管的泵机;所述设备还包括用于控制煤气流向、烟气流速和水流速度的plc控制器,plc控制器的输入端连接co浓度检测仪的输出端,plc控制器的输出端分别连接三通阀、引风机和泵机的受控端。

6.优选的,所述燃烧室的内部设置有用于点燃放散煤气的燃烧器,燃烧器的受控端连接plc控制器的输出端;燃烧室通过开设的空气入口接通有用于对燃烧室的内部鼓入空气的鼓风机,鼓风机的受控端连接plc控制器的输出端。

7.优选的,所述换热装置的高温烟气入口端连接的管道上设置有用于检测高温烟气流速的烟气流速计,烟气流速计的输出端连接plc控制器的输入端。

8.优选的,所述冷水管上设置有用于检测换热冷水流量的流量计,流量计的输出端连接plc控制器的输入端。

9.优选的,所述换热装置的低温烟气出口端连接的管道上设置有用于检测换热后烟气温度的温度传感器,温度传感器的输出端连接plc控制器的输入端。

10.由于采用了以上技术方案,本实用新型所取得技术进步如下。

11.本实用新型通过在放散煤气燃烧装置后设置换热回收装置,不但可防止高温烟气对环境造成污染,还可以将放散煤气燃烧产生的热量进行回收,进而产生大量可用来作为生活热水或用来采暖的热水。

附图说明

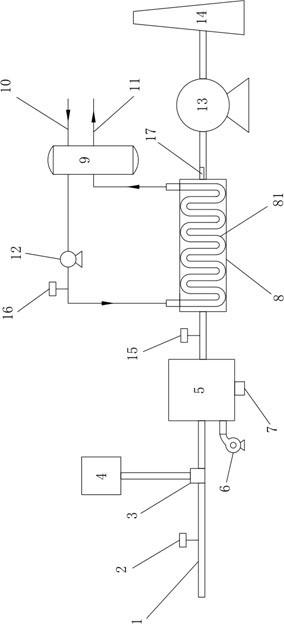

12.图1为本实用新型的结构示意图。

13.其中:1.煤气管道、2.co浓度检测仪、3.三通阀、4.煤气柜、5.燃烧室、6.鼓风机、7.燃烧器、8.换热装置、81.蛇形水管、9.蓄热器、10.冷水管、11.热水管、12.泵机、13.引风机、14.烟囱、15.烟气流速计、16.流量计、17.温度传感器。

具体实施方式

14.下面将结合附图和具体实施方式对本实用新型进行进一步详细说明。

15.一种冶金转炉放散煤气换热装置,结合图1所示,包括通过管道依次与煤气管道1连接的燃烧室5、换热装置8、引风机13和烟囱14以及对放散换热过程进行控制的plc控制器。换热装置8用于对放散煤气点燃后产生的高温烟气进行降温换热再利用,引风机13用来将降温后的烟气引入烟囱14中排出。

16.煤气管道1上设置有co浓度检测仪2,co浓度检测仪2用于检测煤气管道1内输送的经过除尘后煤气的co浓度,co浓度检测仪2的输出端连接plc控制器的输入端。煤气管道1的出口端连接有三通阀3,三通阀3用于控制煤气的流向。三通阀3的一出口端通过管道连接有煤气柜4,煤气柜4用于存储co浓度满足要求的煤气;三通阀3的另一出口端通过管道连接燃烧室5,燃烧室5用于点燃co浓度不满足要求的放散煤气,三通阀3的受控端连接plc控制器的输出端。

17.燃烧室5的内部设置有燃烧器7,燃烧器7用于点燃放散煤气,燃烧器7的受控端连接plc控制器的输出端。燃烧室5通过开设的空气入口接通有鼓风机6,鼓风机6用于向燃烧室5的内部鼓入空气,从而对燃烧器7点燃放散煤气进行配风,有助于放散煤气完全燃烧。鼓风机6的受控端连接plc控制器的输出端。

18.换热装置8的内部设置有蛇形水管81,蛇形水管81有助于增大换热冷水与高温烟气的接触面积。蛇形水管81的两端分别通过冷水管10和热水管11连接有蓄热器9,蓄热器9克服了转炉煤气周期性放散燃烧的缺点,可持续、稳定的对外提供热水。冷水管10上设置上设置有泵机12和流量计16,泵机12用于将冷水泵入蛇形水管81进行换热,泵机12的受控端连接plc控制器的输出端;流量计16用于检测换热冷水的流量,流量计16的输出端连接plc控制器的输入端。

19.换热装置8的高温烟气入口端连接的管道上设置有烟气流速计15,烟气流速计15用于检测高温烟气的流速,烟气流速计15的输出端连接plc控制器的输入端。

20.换热装置8的低温烟气出口端连接的管道上设置有温度传感器17,温度传感器17用于检测换热后的烟气温度,温度传感器17的输出端连接plc控制器的输入端。

21.引风机13用来将降温后的烟气引入烟囱14中排出,引风机13的受控端连接plc控制器的输出端。

22.plc控制器根据co浓度检测仪2传送检测的co浓度信息,控制三通阀3的切换以及控制鼓风机6、燃烧器7、泵机12和引风机13的启闭;plc控制器根据烟气流速计15、流量计16和温度传感器17来监测当前的烟气流速、水流速和换热后的烟气温度信息,通过调节泵机12和引风机13,来调节水流速度和烟气流速,从而实现对降温后烟气温度的调节。

23.本实用新型在使用时,根据煤气中co浓度控制三通阀3切换,当煤气中co浓度高于设定值,煤气进入煤气柜4存储;当co浓度低于设定值,煤气进入燃烧室5燃烧,燃烧后的高温烟气进入换热装置8换热后,通过引风机13引入烟囱14中排出。

技术特征:

1.冶金转炉放散煤气换热装置,包括设置在用于输送除尘后煤气的煤气管道(1)上的co浓度检测仪(2),煤气管道(1)的出口端接通有用于控制煤气流向的三通阀(3),三通阀(3)的一出口端通过管道连接有用于存储co浓度满足要求的煤气的煤气柜(4),三通阀(3)的另一出口端通过管道连接有用于点燃co浓度不满足要求的放散煤气的燃烧室(5),燃烧室(5)的高温烟气出口端通过管道依次连接引风机(13)和烟囱(14),其特征在于:所述燃烧室(5)和引风机(13)之间通过管道连接有用于对高温烟气进行余热回收的换热装置(8);所述换热装置(8)的内部设置有蛇形水管(81),蛇形水管(81)的两端分别通过冷水管(10)和热水管(11)连接蓄热器(9),其中冷水管(10)上设置有用于将冷水泵入蛇形水管(81)的泵机(12);所述装置还包括用于控制煤气流向、烟气流速和水流速度的plc控制器,plc控制器的输入端连接co浓度检测仪(2)的输出端,plc控制器的输出端分别连接三通阀(3)、引风机(13)和泵机(12)的受控端。2.根据权利要求1所述的冶金转炉放散煤气换热装置,其特征在于:所述燃烧室(5)的内部设置有用于点燃放散煤气的燃烧器(7),燃烧器(7)的受控端连接plc控制器的输出端;燃烧室(5)通过开设的空气入口接通有用于对燃烧室(5)的内部鼓入空气的鼓风机(6),鼓风机(6)的受控端连接plc控制器的输出端。3.根据权利要求1所述的冶金转炉放散煤气换热装置,其特征在于:所述换热装置(8)的高温烟气入口端连接的管道上设置有用于检测高温烟气流速的烟气流速计(15),烟气流速计(15)的输出端连接plc控制器的输入端。4.根据权利要求1所述的冶金转炉放散煤气换热装置,其特征在于:所述冷水管(10)上设置有用于检测换热冷水流量的流量计(16),流量计(16)的输出端连接plc控制器的输入端。5.根据权利要求1所述的冶金转炉放散煤气换热装置,其特征在于:所述换热装置(8)的低温烟气出口端连接的管道上设置有用于检测换热后烟气温度的温度传感器(17),温度传感器(17)的输出端连接plc控制器的输入端。

技术总结

本实用新型公开了一种冶金转炉放散煤气换热装置,包括设置在用于输送除尘后煤气的煤气管道上的CO浓度检测仪,煤气管道的出口端接通有三通阀,三通阀的一出口端通过管道连接有煤气柜,三通阀的另一出口端通过管道连接有燃烧室,燃烧室的高温烟气出口端通过管道依次连接引风机和烟囱,其中,燃烧室和引风机之间通过管道连接有换热装置;换热装置的内部设置有蛇形水管,蛇形水管的两端分别通过冷水管和热水管连接蓄热器,其中冷水管上设置有泵机;所述设备还包括用于控制煤气流向、烟气流速和水流速度的PLC控制器。本实用新型不但可防止高温烟气对环境造成污染,还可以将放散煤气燃烧产生的热量进行回收。产生的热量进行回收。产生的热量进行回收。

技术研发人员:郑岩

受保护的技术使用者:无锡市东方环境工程设计研究所有限公司

技术研发日:2021.04.02

技术公布日:2021/11/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1