一种锗提纯设备水冷系统的制作方法

1.本实用新型属于锗提纯设备技术领域,特别是涉及一种锗提纯设备水冷系统。

背景技术:

2.锗矿石在进行提纯时需要历经火法或者湿法冶炼而后蒸馏再到还原等工序才可得到金属锗,整个提纯生产工艺中需要用到多种设备包括熔炼设备、蒸馏设备以及还原设备等,而各项设备之间基本都有冷却系统,利用冷却系统不但可更好的为设备降温,使设备的工作状态不会因长时间处于高温状态下而影响生产工作,同时也可很好的在需要时对锗进行降温,使其满足下一工序提纯生产,因此在进行锗提纯中水冷系统也显得尤为重要,但它在实际使用中仍存在以下弊端:

3.现有的锗提纯设备水冷系统,在使用时,需要消耗较多的能源,并且无法对锗提纯生产工序中的其他设备所产生的剩余能源进行二次回收在利用,进而造成能源利用率较低的问题。

4.现有的锗提纯设备水冷系统,在使用时,锗提纯时所需要用到的冷却水在冷却系统的管道内循环,进而冷却系统中的各项管道被腐蚀现象较为严重,并且难以清理,进而造成管道内阻塞现象影响冷却功效的问题。

5.因此,现有的锗提纯设备水冷系统,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种锗提纯设备水冷系统,大大改变过去能源利用率低的状况,还可避免锗提纯设备冷却水道的腐蚀,结垢乃至堵塞现象;给锗提纯设备长期安全可靠运行提供保证;降低了锗提纯设备的故障提高率,从而间接提高了区熔锗的一次合格率;热交换效率提高了,运行过程稳定可靠,降低劳动强度,不在需要经常拆洗、更换水冷系统的管道,解决了现有的锗提纯水冷系统的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种锗提纯设备水冷系统,包括自来水循环池和电导水循环池,所述自来水循环池通过自来水集中管与热交换器的第一进水管连通,且热交换器的底部的第二进水管与泵组连通,所述泵组水泵进水管与炉体冷却箱连通设置,所述炉体冷却箱的底部侧壁通过待冷却水导管与离子交换器连通设置,所述离子交换器通过混合水进管与电导水循环池连通设置。

9.进一步地,所述电导水循环池的内部开设有电导水蓄水槽,且电导水蓄水槽的底部侧壁中心处扦插有电导水出水管,所述电导水出水管的后侧、电导水蓄水槽的底部镶嵌有交换水进水管。

10.进一步地,所述离子交换器的内部设置有阴离子交换树脂板和阳离子交换树脂板,所述离子交换器的顶端侧壁中心处镶嵌有混合水进管,且离子交换器通过混合水进管

与电导水循环池上的电导水出水管连通设置。

11.进一步地,所述离子交换器的底部侧壁中心处镶嵌有待冷却水导管,且待冷却水导管通过冷却箱电磁阀与冷却水进管连通设置,所述离子交换器通过冷却水进管与炉体冷却箱的底部连通设置。

12.进一步地,所述炉体冷却箱的内部开设有冷却槽,且冷却槽的内部安装有冷却管,所述炉体冷却箱通过泵组以及其上的水泵进水管与热交换器连通设置,所述炉体冷却箱内的冷却管呈蜿蜒曲折的s型结构设置。

13.进一步地,所述热交换器的底部侧壁上镶嵌有第一出水管和第二进水管,且热交换器通过第二进水管与泵组连通设置,所述热交换器的内部安装有热交换板芯,且热交换器的顶部镶嵌有第一进水管和第二出水管,所述第一进水管与自来水循环池上的集中导流管连通设置,且第二出水管与电导水循环池上的交换水进水管连通设置,所述热交换器的内部设置有两个水管回路,并且两个水管回路间不连通,而两个水管回路间相互贴合设置。

14.进一步地,所述自来水循环池的内部开设有自来水蓄水槽,且自来水蓄水槽的内壁通过螺栓与定位板固定连接,所述自来水蓄水槽通过定位板与自来水出水管连通设置,且自来水出水管通过自来水电磁阀与自来水导流管连通,且自来水导流管通过自来水集中管与集中导流管连通设置,所述自来水出水管共设置有两个,且两个自来水出水管的底部均延伸进入到自来水蓄水槽的内部设置。

15.本实用新型具有以下有益效果:

16.本实用新型通过设置热交换器,在使用时,热交换器采用板式换热器,其换热机理为:将锗提纯设备的工作线圈,振荡管和整流硅柱流进的载热纯水的热量以间壁传热的方式传递给副水输出机外,流入自来水循环池,自来水循环池的水采用流量为40m3的玻璃钢冷却塔进行冷却,解决了现有的锗提纯设备水冷系统,需要消耗较多的能源,并且无法对锗提纯生产工序中的其他设备所产生的剩余能源进行二次回收在利用,进而造成能源利用率较低的问题。

17.本实用新型通过设置离子交换器,在使用时,整个冷却系统采用超纯水循环冷却,冷却效果更好,节约了大量的水资源,同时离子交换器内装有阴、阳树脂,采用离子交换法来制取纯水以维持主回路的额定水质,解决了现有的锗提纯设备水冷系统,锗提纯时所需要用到的冷却水在冷却系统的管道内循环,进而冷却系统中的各项管道被腐蚀现象较为严重,并且难以清理,进而造成管道内阻塞现象影响冷却功效的问题。

18.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

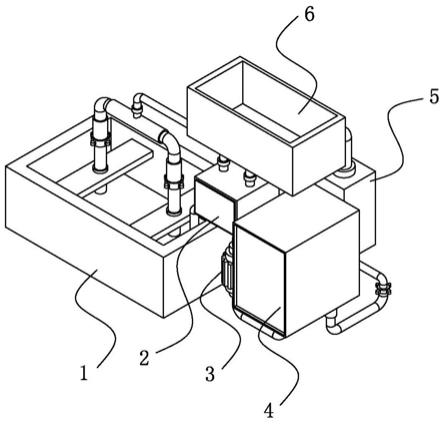

20.图1为本实用新型的结构示意图;

21.图2为本实用新型的图1中的自来水循环池结构图;

22.图3为本实用新型的图1中的热交换器及泵组结构图;

23.图4为本实用新型的图1中的泵组及炉体冷却箱结构;

24.图5为本实用新型的图1中的离子交换器及电导水循环池结构图;

25.图6为本实用新型的水循环回路示意图。

26.附图中,各标号所代表的部件列表如下:

27.1、自来水循环池;101、自来水蓄水槽;102、定位板;103、自来水出水管;104、自来水电磁阀;105、自来水导流管;106、自来水集中管;107、集中导流管;2、热交换器;201、第一出水管;202、第二进水管;203、热交换板芯;204、第一进水管;205、第二出水管;3、泵组;301、水泵进水管;4、炉体冷却箱;401、冷却槽;402、冷却管;403、冷却水进管;404、冷却箱电磁阀;405、待冷却水导管;5、离子交换器;501、阴离子交换树脂板;502、阳离子交换树脂板;503、混合水进管;6、电导水循环池;601、电导水蓄水槽;602、交换水进水管;603、电导水出水管。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

29.请参阅图1

‑

5所示,本实用新型为一种锗提纯设备水冷系统,包括自来水循环池1和电导水循环池6,自来水循环池1通过自来水集中管106与热交换器2的第一进水管204连通,且热交换器2的底部的第二进水管202与泵组3连通,泵组3水泵进水管301与炉体冷却箱4连通设置,炉体冷却箱4的底部侧壁通过待冷却水导管405与离子交换器5连通设置,离子交换器5通过混合水进管503与电导水循环池6连通设置。

30.其中如图1、2所示,自来水循环池1的内部开设有自来水蓄水槽101,且自来水蓄水槽101的内壁通过螺栓与定位板102固定连接,自来水蓄水槽101通过定位板102与自来水出水管103连通设置,且自来水出水管103通过自来水电磁阀104与自来水导流管105连通,且自来水导流管105通过自来水集中管106与集中导流管107连通设置,自来水出水管103共设置有两个,且两个自来水出水管103的底部均延伸进入到自来水蓄水槽101的内部设置。

31.其中如图1、3所示,热交换器2的底部侧壁上镶嵌有第一出水管201和第二进水管202,且热交换器2通过第二进水管202与泵组3连通设置,热交换器2的内部安装有热交换板芯203,且热交换器2的顶部镶嵌有第一进水管204和第二出水管205,第一进水管204与自来水循环池1上的集中导流管107连通设置,且第二出水管205与电导水循环池6上的交换水进水管602连通设置,热交换器2的内部设置有两个水管回路,并且两个水管回路间不连通,而两个水管回路间相互贴合设置。

32.其中如图1、4所示,炉体冷却箱4的内部开设有冷却槽401,且冷却槽401的内部安装有冷却管402,炉体冷却箱4通过泵组3以及其上的水泵进水管301与热交换器2连通设置,炉体冷却箱4内的冷却管402呈蜿蜒曲折的s型结构设置。

33.其中如图1、5所示,离子交换器5的底部侧壁中心处镶嵌有待冷却水导管405,且待冷却水导管405通过冷却箱电磁阀404与冷却水进管403连通设置,离子交换器5通过冷却水进管403与炉体冷却箱4的底部连通设置,离子交换器5的内部设置有阴离子交换树脂板501和阳离子交换树脂板502,离子交换器5的顶端侧壁中心处镶嵌有混合水进管503,且离子交换器5通过混合水进管503与电导水循环池6上的电导水出水管603连通设置,电导水循环池

6的内部开设有电导水蓄水槽601,且电导水蓄水槽601的底部侧壁中心处扦插有电导水出水管603,电导水出水管603的后侧、电导水蓄水槽601的底部镶嵌有交换水进水管602。

34.在使用时,如图6所示,虚线表示电导水循环路线,而实线则表示自来水循环路线,同时虚线上的箭头表示电导水的流向,而实线上的箭头则表示自来水的流向,自来水的循环路线为:自来水从自来水循环池1中被抽吸泵抽取并通过自来水出水管103、自来水电磁阀104、自来水导流管105、自来水集中管106和集中导流管107进入到热交换器2的内部,并且在热交换器2内经历过热传递工作后通过第一出水管201再次流回到自来水循环池1中的自来水蓄水槽101内;电导水也就是纯水的循环路线为:从电导水循环池6通过电导水出水管603进入到离子交换器5的内部,而后通过离子交换器5底部的待冷却水导管405、冷却箱电磁阀404和冷却水进管403进入到炉体冷却箱4内的冷却管402中,而后再次炉体冷却箱4底部的水泵进水管301进入到泵组3的内部,而后通过第二进水管202进入到热交换器2中,通过热交换器2顶部的第二出水管205再次流回电导水循环池6的内部,经过改进后,节约了大量的能源,每年仅需要纯水40m3;理论上纯水也就是电导水是不导电的,因此,在主回路中循环的纯水将不再消耗电能。大大改变过去能源利用率低的状况;还可避免锗提纯设备冷却水道的腐蚀,结垢乃至堵塞现象。给锗提纯设备长期安全可靠运行提供保证。降低了锗提纯设备的故障提高率,从而间接提高了区熔锗的一次合格率;热交换效率提高了,运行过程稳定可靠,降低劳动强度,不在需要经常拆洗、更换水冷系统的管道。

35.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1