氟化铝成品余热综合利用系统的制作方法

1.本实用新型涉及无水氟化铝生产技术领域,特别涉及一种氟化铝成品余热综合利用系统。

背景技术:

2.氢氧化铝与氟化氢反应生产无水氟化铝属于放热反应,成品氟化铝的温度达500℃左右,携带的热量较大,温度也较高,需要冷却到80℃以下,方可包装。

3.现有技术中,先将高温成品氟化铝送入冷却炉降温,然后在送入氟化铝料仓存贮,既增加了设备配置,又增加了工艺步骤,还增加了氟化铝输送过程中的能耗。

技术实现要素:

4.有鉴于此,针对上述不足,有必要提出一种用于成品氟化铝冷却的氟化铝成品余热综合利用系统。

5.一种氟化铝成品余热综合利用系统,包括氟化铝冷却单元,所述氟化铝冷却单元包括冷却器,所述冷却器包括壳体、蛇形盘管,所述壳体中空,所述蛇形盘管内置于壳体中,所述蛇形盘管内流通有冷却介质,所述壳体的顶部设有氟化铝入口,用于将高温成品氟化铝输入壳体内,所述壳体的底部设有氟化铝出口,用于将冷却后的成品氟化铝输出。

6.优选的,所述冷却器还包括料位传感器,所述料位传感器用于检测壳体内产品氟化铝的料位高度。

7.优选的,所述冷却器还包括进料调节阀、出料调节阀,所述进料调节阀安装在氟化铝入口,所述出料调节阀安装在氟化铝出口。

8.优选的,所述蛇形盘管的外壁上设有翅片,所述翅片沿蛇形盘管的轴线方向密布。

9.优选的,所述蛇形盘管由不锈钢制成,所述翅片由碳钢制成,所述蛇形盘管与翅片通过高频焊接连接。

10.优选的,所述氟化铝冷却单元还包括螺旋给料机,所述螺旋给料机的出口与氟化铝入口连接。

11.优选的,所述氟化铝成品余热综合利用系统还包括换热器、流化床、气体预热单元,所述换热器包括第二内筒、第二夹套,所述第二内筒的外壁设有第二夹套,以使第二内筒与第二夹套之间形成第二冷却腔,所述流化床的气相出口与第二内筒的下端连接,所述气体预热单元包括混合管、氟化氢气管、风机,所述混合管的一端与流化床的气相入口连接,所述混合管的另一端与第二冷却腔的出口连接,所述风机的出口与第二冷却腔的入口连接,所述氟化氢气管的一端用于鼓入氟化氢气体,所述氟化氢气管的另一端与混合管的内腔连通,所述流化床的固相出口与述螺旋给料机的入口连接。

12.优选的,所述氟化铝成品余热综合利用系统还包括洗涤单元,所述洗涤单元包括第一洗涤槽、第二洗涤槽、第三洗涤槽,所述第二内筒的上端与第一洗涤槽的入口连接,所述第一洗涤槽的出口与第二洗涤槽的入口连接,所述第二洗涤槽的出口与第三洗涤槽的入

口连接。

13.优选的,所述洗涤单元还包括冷凝器,所述冷凝器包括第一内筒、第一夹套、喷淋管,所述第一内筒的下端与第三洗涤槽的出口连接,所述第一内筒的外壁设有第一夹套,以使第一内筒与第一夹套之间形成第一冷却腔,所述第一冷却腔流通有冷却介质,在第一内筒内靠近上端的位置固设有喷淋管,以使喷淋水从第一内筒的上端喷洒入第一内筒中。

14.优选的,所述洗涤单元还包括电捕除尘器,所述第一内筒的上端与电除尘器的入口连接。

15.与现有技术相比,本实用新型的有益效果在于:

16.(1)冷却器既作为冷却装置,又作为储存装置,简化了设备配置、工艺步骤,降低了输送过程能耗。

17.(2)成品氟化铝干料颗粒细、流动性好,高温成品氟化铝在重力作用下从壳体内自上而下流动,流经蛇形盘管,并通过料位传感器与出料调节阀自动连锁保证壳体内成品氟化铝处于一定位置,保证成品氟化铝在壳体内部充分换热,成品氟化铝的温度要降至80℃以下,并将成品氟化铝的热量通过蛇形盘管内冷却介质充分回收。

附图说明

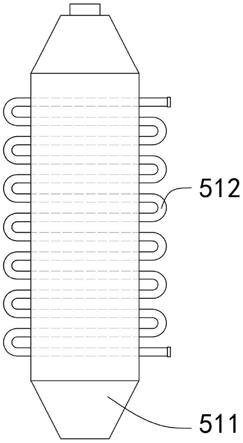

18.图1为所述冷却器的结构示意图。

19.图2为所述氟化铝成品余热综合利用系统的结构示意图。

20.图3为所述冷凝器的结构示意图。

21.图中:洗涤单元10、冷凝器11、第一内筒111、第一夹套112、喷淋管113、第一洗涤槽12、第二洗涤槽13、第三洗涤槽14、换热器20、第二内筒21、第二夹套22、流化床30、气体预热单元40、混合管41、氟化氢气管42、风机43、氟化铝冷却单元50、冷却器51、壳体511、蛇形盘管512、螺旋给料机52。

具体实施方式

22.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.参见图1至图3,本实用新型实施例提供了一种氟化铝成品余热综合利用系统,包括氟化铝冷却单元50,氟化铝冷却单元50包括冷却器51,冷却器51包括壳体511、蛇形盘管512,壳体511中空,蛇形盘管512内置于壳体511中,蛇形盘管512内流通有冷却介质,壳体511的顶部设有氟化铝入口,用于将高温成品氟化铝输入壳体511内,壳体511的底部设有氟化铝出口,用于将冷却后的成品氟化铝输出。

24.与现有技术相比,本实用新型的有益效果在于:

25.(1)冷却器51既作为冷却装置,又作为储存装置,简化了设备配置、工艺步骤,降低了输送过程能耗。

26.(2)成品氟化铝干料颗粒细、流动性好,高温成品氟化铝在重力作用下从壳体511内自上而下流动,流经蛇形盘管512,并通过料位传感器与出料调节阀自动连锁保证壳体

511内成品氟化铝处于一定位置,保证成品氟化铝在壳体511内部充分换热,成品氟化铝的温度要降至80℃以下,并将成品氟化铝的热量通过蛇形盘管512内冷却介质充分回收。

27.参见图1至图3,进一步,冷却器51还包括料位传感器,料位传感器用于检测壳体511内产品氟化铝的料位高度。

28.参见图1至图3,进一步,冷却器51还包括进料调节阀、出料调节阀,进料调节阀安装在氟化铝入口,出料调节阀安装在氟化铝出口。

29.具体的,冷却器51还包括气动溜槽,气动溜槽与出料调节阀连接,进料调节阀、出料调节阀、气动溜槽均由控制系统控制。

30.具体的,蛇形盘管512的入口可分别作为循环水入口、碱洗口、放空口,分解母液入口,蛇形盘管512的出口可分别作为循环水出口、碱洗口、排污口,分解母液出口,循环水入口、碱洗口、放空口,分解母液入口、循环水出口、碱洗口、排污口,分解母液出口均安装阀门,并有控制系统独立控制开关。

31.具体的,由于成品氟化铝干料颗粒细、流动性好,壳体511的排料方式采用方便调节的铰链门与星型排料阀组合式结构,能保证壳体511内的成品氟化铝顺利下料,不留死角。

32.具体的,将液体无水氟化氢作为蛇形盘管512内的冷却介质,以将液体无水氟化氢气化。

33.参见图1至图3,进一步,蛇形盘管512的外壁上设有翅片,翅片沿蛇形盘管512的轴线方向密布。

34.参见图1至图3,进一步,蛇形盘管512由不锈钢制成,翅片由碳钢制成,蛇形盘管512与翅片通过高频焊接连接。

35.参见图1至图3,进一步,氟化铝冷却单元50还包括螺旋给料机52,螺旋给料机52的出口与氟化铝入口连接。

36.参见图1至图3,进一步,氟化铝成品余热综合利用系统还包括换热器20、流化床30、气体预热单元40,换热器20包括第二内筒21、第二夹套22,第二内筒21的外壁设有第二夹套22,以使第二内筒21与第二夹套22之间形成第二冷却腔,流化床30的气相出口与第二内筒21的下端连接,气体预热单元40包括混合管41、氟化氢气管42、风机43,混合管41的一端与流化床30的气相入口连接,混合管41的另一端与第二冷却腔的出口连接,风机43的出口与第二冷却腔的入口连接,氟化氢气管42的一端用于鼓入氟化氢气体,氟化氢气管42的另一端与混合管41的内腔连通,流化床30的固相出口与述螺旋给料机52的入口连接。

37.利用风机43将高压空气送入换热器20,大量的高压空气相对能吸收更多的热量,使得氟化氢尾气的热量得以充分利用,然后与反应原料氟化氢直接气相混合,将氟化氢的温度提高至60~70℃,换热效率高。

38.参见图1至图3,进一步,氟化铝成品余热综合利用系统还包括洗涤单元10,洗涤单元10包括第一洗涤槽12、第二洗涤槽13、第三洗涤槽14,第二内筒21的上端与第一洗涤槽12的入口连接,第一洗涤槽12的出口与第二洗涤槽13的入口连接,第二洗涤槽13的出口与第三洗涤槽14的入口连接。

39.参见图1至图3,进一步,洗涤单元10还包括冷凝器11,冷凝器11包括第一内筒111、第一夹套112、喷淋管113,第一内筒111的下端与第三洗涤槽14的出口连接,第一内筒111的

外壁设有第一夹套112,以使第一内筒111与第一夹套112之间形成第一冷却腔,第一冷却腔流通有冷却介质,在第一内筒111内靠近上端的位置固设有喷淋管113,以使喷淋水从第一内筒111的上端喷洒入第一内筒111中。

40.高温氟化氢尾气经过换热器20初步冷却,再经过三级洗涤槽去除有害氟化氢,并同时降温,最后进入冷凝器11,由于冷凝器11内设有喷淋管113,夹套冷却与喷淋水同步进行,能有效的将氟化氢尾气温度降至30℃以下,冬季甚至能降至25℃以下,满足了国家排放标准。

41.参见图1至图3,进一步,洗涤单元10还包括电捕除尘器,第一内筒111的上端与电除尘器的入口连接。

42.参见图1至图3,进一步,氟化铝成品余热综合利用系统还包括氢氧化铝仓,氢氧化铝仓的出口与流化床30的固相入口连接。

43.参见图1至图3,进一步,换热器20还包括螺旋隔板,螺旋隔板是沿第二内筒21的轴线方向,在第二内筒21的外壁与第二夹套22的内壁之间形成的螺旋形的板。

44.参见图1至图3,进一步,第一内筒111为石墨管。

45.参见图1至图3,进一步,喷淋管113的上端用于通入喷淋水,喷淋管113的下端封闭,在喷淋管113靠近封闭端的外壁设有喷林缝隙,喷林缝隙贯通喷淋管113的环壁,喷淋缝隙是沿喷淋管113的轴线方向,在喷淋管113的环壁上形成的螺旋形通缝,喷淋管113的下端伸入第一内筒111,喷淋管113与第一内筒111同轴设置。

46.喷淋管113中的喷淋水从喷淋缝隙喷出至第一内筒111中,喷出的喷淋水在第一内筒111的内壁与喷淋管113之间形成螺旋形喷淋水薄膜,氟化氢尾气需要穿过一层一层的喷淋水薄膜,对氟化氢的吸收效果显著提高,氟化氢尾气的冷却效果显著提高。

47.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

48.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1