烧结机台车料面打孔装置的制作方法

1.本实用新型涉及一种烧结机台车料面打孔装置,属于钢铁冶金行业中的烧结设备技术领域。

背景技术:

2.烧结工序是炼铁流程中的一个关键环节,其原理是将各种粉状含铁原料,配入适量的燃料和溶剂,并加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,烧结成块,以形成目前高炉炼铁工序主要的原料烧结矿。然而,烧结工序的污染和能耗较高,其能耗居钢铁工业第二位,污染负荷占钢铁工业的40%,节能潜力巨大。因此,实现烧结节能降耗,对降低钢铁生产的吨钢能耗、节约生产成本、提高企业经济效益有深远的现实意义。厚料层烧结作为重要的节能措施被广泛地应用到烧结生产,但当料层厚度超过一定高度时,料层透气性恶化,混合料垂直燃烧速度降低,抽风机系统的效率下降,使得烧结能耗升高,降低了烧结生产率和经济技术指标。传统的打孔透气装置,是在保温炉外1~2m处安装辊筒,并在辊筒焊接一定数量的钢钉,利用辊筒自身重量将钢钉压入料层表面打孔,打孔位置滞后,透气性无法保障,不利于有害杂质的脱除;打孔的均匀性和强度无法调节,且无法提供支持烧结的富氧,导致烧结过程中的粉尘和废气排放量升高,节能降耗效果有限。

技术实现要素:

3.本实用新型所要解决的第一个技术问题是:提供一种节能降耗效果更好的烧结机台车料面打孔装置。

4.为解决上述技术问题本实用新型所采用的技术方案是:烧结机台车料面打孔装置,包括拉杆、辊轮和传动轴,辊轮表面布置有多个打孔钉,辊轮的两端分别设置有拉杆,辊轮的端部通过传动轴与拉杆的下端转动连接,辊轮的轴线沿着烧结机台车的宽度方向设置,拉杆的上端连接在保温炉炉壁上,拉杆的中部固定连接有支架,支架上安装有气体分配装置,气体分配装置上连接有压缩气体进气管,气体分配装置的底部设置有用于朝料面喷吹压缩空气或氧气的多个气孔。

5.进一步的是:传动轴与辊轮固定连接,且传动轴的轴线与辊轮的轴线重合;传动轴与拉杆上的安装孔转动连接。

6.进一步的是:拉杆的上端通过铰接机构与保温炉炉壁的顶部转动连接,铰接机构的枢轴轴线与辊轮的轴线相平行。

7.进一步的是:所述辊轮表面沿周向均布有4~7排打孔钉,每排打孔钉在辊轮轴线方向均匀间隔分布,所述打孔钉的轴线垂直于辊轮表面;每排打孔钉数量为8~15个,相邻两个打孔钉在辊轮轴线方向的间距为150mm~300mm。

8.进一步的是:打孔钉的本体为直径为20mm~50mm的圆柱形,打孔钉远离辊轮一端的外表面为锥形面;打孔钉的轴向长度为30mm~80mm。

9.进一步的是:相邻两个打孔钉在辊轮轴线方向的间距设定为d,最靠近烧结机台车内侧壁的一个打孔钉的轴线与烧结机台车内侧壁在辊轮轴线方向的间距也为d。

10.进一步的是:辊轮的轴线所在位置与烧结机点火炉之间在烧结机台车长度方向上的间距为1m~2m。

11.进一步的是:气体分配装置为气体分配箱,气体分配箱的底板设置有多个均匀分布的气孔。

12.进一步的是:支架上固定安装有密封罩,气体分配装置设置于密封罩内。

13.进一步的是:密封罩下边缘与辊轮外表面的下边缘平齐,密封罩将辊轮罩覆在内。

14.本实用新型的有益效果是:在实施时,料面打孔装置安装在保温炉炉壁内,辊轮在料面打孔的同时,可以通过压缩气体进气管和气体分配装置通入压缩空气或氧气。本实用新型针对料面层透气性差的区域边打孔边通入压缩空气或氧气,能够提高烧结透气性,并增加烧结过程的氧含量。此外,通过打孔钉分布方式的合理设计,实现料面层上透气孔的大小、深度及分布形式的优化,以提高烧结透气性,降低固体燃料消耗,提高有害杂质的脱除效率。由于富氧作用燃料燃烧充分,烧结过程中的粉尘和废气排放量显著降低,属于冶金企业节能减排的高效措施之一。

附图说明

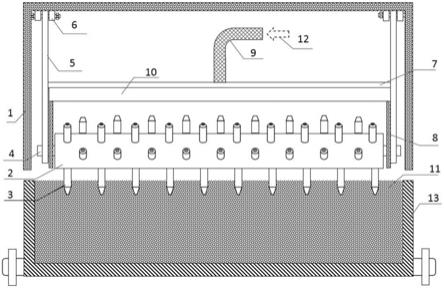

15.图1是本实用新型的纵向结构示意图;

16.图2是本实用新型的侧面结构示意图;

17.图3是本实用新型的气体分配箱示意图。

18.图中标记为:1-保温炉炉壁,2-辊轮,3-打孔钉,4-传动轴,5-拉杆,6-铰接机构,7-支架,8-密封罩,9-压缩气体进气管,10-气体分配装置,11-料面,12-压缩空气或氧气,13-烧结机台车,14-进气口,15-出气口。

具体实施方式

19.下面结合附图及实施例对本实用新型作进一步说明。

20.如图1至图3所示,本实用新型包括拉杆5、辊轮2和传动轴4,辊轮2表面布置有多个打孔钉3,辊轮2的两端分别设置有拉杆5,辊轮2的端部通过传动轴4与拉杆5的下端转动连接,辊轮2的轴线沿着烧结机台车13的宽度方向设置,拉杆5的上端连接在保温炉炉壁1上,拉杆5的中部固定连接有支架7,支架7上安装有气体分配装置10,气体分配装置10上连接有压缩气体进气管9,气体分配装置10的底部设置有用于朝料面11喷吹压缩空气或氧气12的多个气孔。

21.在烧结机台车13运行时,料面11向前运转带动辊轮2旋转,辊轮2上的打孔钉3在辊轮2自重作用下向下压入料面11内,随着烧结机台车13以1.5~3.0m/min速度前行移动,打孔钉3在料面11上扎出整齐的透气孔,同时压缩气体进气管9通入压缩空气或氧气12,并经过气体分配装置喷吹到料面11上,从而达到改善料面11透气性、增加烧结氧量的目的,最终可提高烧结效率。

22.本实用新型中的料面打孔装置针对料面层透气性差的区域设计,优选的位置为:辊轮2的轴线所在位置与烧结机点火炉之间在烧结机台车13长度方向上的间距为1m~2m。

23.打孔钉3的优选布置方式为:辊轮2表面沿周向均布有4~7排打孔钉3,每排打孔钉3在辊轮2轴线方向均匀间隔分布,所述打孔钉3的轴线垂直于辊轮2表面;每排打孔钉3数量为8~15个,相邻两个打孔钉3在辊轮2轴线方向的间距为150mm~300mm。打孔钉3的本体为直径为20mm~50mm的圆柱形,打孔钉3远离辊轮2一端的外表面为锥形面;打孔钉3的轴向长度为30mm~80mm。进一步优选地布置方式为:本实施例中,辊轮2表面周向均布有五排打孔钉3,每排打孔钉3在辊轮2轴线方向数量为十个,十个打孔钉3沿辊轮2轴线方向均匀间隔分布。在实施过程中,打孔钉3在料面11上的打孔直径对应为20mm~50mm,打孔深度为30mm~80mm。

24.相邻两个打孔钉3在辊轮2轴线方向的间距设定为d,最靠近烧结机台车13内侧壁的一个打孔钉3的轴线与烧结机台车13内侧壁在辊轮2轴线方向的间距也为d,在本实施例中间距d的取值为150mm~300mm。在打孔时,在烧结机台车13宽度方向两侧各有150mm~300mm的长度上不打孔,确保边缘部分透气性和打孔部分一致。

25.可以理解的是,传动轴4可以固定在辊轮2上,也可以固定在拉杆5上,为使得结构简单可靠,本实用新型中的传动轴4与辊轮2固定连接,且传动轴4的轴线与辊轮2的轴线重合;传动轴4与拉杆5上的安装孔转动连接。

26.拉杆5的上端可以固定,也可以采用活动连接的方式,为了更好地适应料面11不平整、具有高低起伏的情况,本实用新型中的拉杆5的上端通过铰接机构6与保温炉炉壁1的顶部转动连接,铰接机构6由铰接支座和枢轴构成,铰接机构6的枢轴轴线与辊轮2的轴线相平行。当料面11的位置变高时,拉杆5的上端以铰接机构6的枢轴轴线旋转,可以使辊轮2的下边缘位置自动调高。

27.可以理解的是,气体分配装置10可以是箱体结构,也可以多根支管形成的管网结构。为便于实施,同时提高吹氧效果,本实用新型中的气体分配装置10为气体分配箱,气体分配箱的底板设置有多个均匀分布的气孔。支架7上固定安装有密封罩8,气体分配装置10设置于密封罩8内。密封罩8下边缘与辊轮2外表面的下边缘平齐,密封罩8将辊轮2罩覆在内。烧结机自带抽风系统,本实用新型的气体分配箱安装在密封罩8内,通入的压缩空气或氧气12可通过烧结机自带的抽风系统更好地传递到烧结机台车13上,进一步提高烧结氧量,降低固体燃料消耗,提高有害杂质的脱除效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1