一种应用于管式换热器的自动清灰防垢装置的制作方法

1.本实用新型涉及一种清灰除垢设备,具体涉及一种应用于管式换热器的自动清灰防垢装置,属于气清灰除垢设备技术领域。

背景技术:

2.管式换热器在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。管式换热器主要有壳体、管束、管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上,后期人们为方便对换热管进行清洁,增设了清灰除垢机构。

3.但是现有的清灰除垢上的毛刷在磨损后不易更换,影响了清洁效果。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的上述不足,提供一种应用于管式换热器的自动清灰防垢装置。

5.为解决上述问题,本实用新型采用以下技术方案:一种应用于管式换热器的自动清灰防垢装置,包括壳体,壳体内均匀设置有多个换热管,换热管由能够往复移动的清洁单元进行清洁,清洁单元由驱动单元驱动转动,清洁单元包括筒体,筒体上靠近上端的位置同轴安装有上板,筒体上靠近上板下方的位置设置有能够沿筒体的轴线方向移动的下板,上板上靠近下板的一端面环形阵列有多个凹槽,每个凹槽内沿上板的径向设置有多个刷丝,下板上设置有与凹槽配合使用的凸起,凹槽和凸起的纵截面均为梯形,下板上开设有容纳筒体穿过的圆孔,且筒体上靠近下板的位置套装有螺母,筒体上开设有与该螺母上内螺纹配合使用的外螺纹。

6.以下是本实用新型对上述方案的进一步优化:所述驱动单元包括用于带动筒体转动的方管,方管的长度方向与筒体的轴线方向相同,且筒体内开设有容纳方管的方孔。

7.进一步优化:所述方管的两端分别通过轴承座安装在壳体内壁上,方管与换热管平行设置。

8.进一步优化:所述壳体上与方管一端对应的位置安装有电机,电机的输出端与方管传动连接,电机转动带动方管转动,继而带动筒体转动。

9.进一步优化:所述筒体由移动单元驱动往复移动。

10.进一步优化:所述移动单元包括安装在壳体上的电动伸缩杆,电动伸缩杆的伸缩端伸入壳体内并带动筒体移动。

11.进一步优化:所述筒体上靠近电动伸缩杆伸缩端的位置同轴套装有轴承,轴承的内圈与筒体同轴装配,轴承的外圈上安装有下连接板。

12.进一步优化:所述电动伸缩杆的伸缩端安装有上连接板,上连接板与下连接板之间通过螺钉连接。

13.本实用新型通过设置配合使用的上板和下板,实现了对刷丝的加紧,通过设置容

纳刷丝的凹槽,方便了刷丝的放置,通过设置与凹槽配合使用的凸起,进一步提高了对刷丝的固定效果,本实用新型解决了现有的清灰除垢上的毛刷在磨损后不易更换,影响了清洁效果的问题。

14.下面结合附图和实施例对本实用新型进一步说明。

附图说明

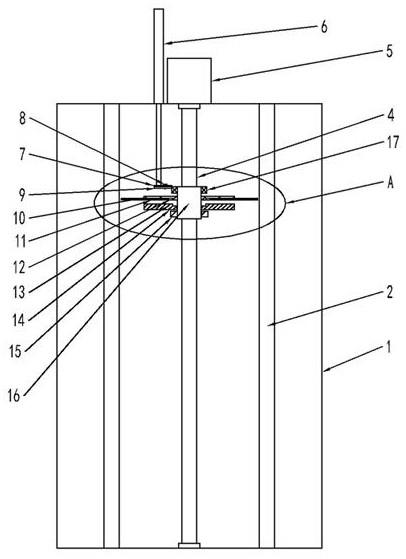

15.图1为本实用新型在实施例中的结构示意图;

16.图2为本实用新型在实施例中下板的结构示意图;

17.图3为本实用新型在实施例中上板的结构示意图;

18.图4为本实用新型在实施例中排灰单元的结构示意图;

19.图5为图1中a处的放大示意图。

20.图中:1-壳体;2-换热管;4-方管;5-电机;6-电动伸缩杆;7-上连接板;8-螺钉;9-下连接板;10-上板;11-刷丝;12-凹槽;13-凸起;14-下板;15-螺母;16-筒体;17-轴承;18-集料斗;19-导向板;20-挡板。

具体实施方式

21.实施例1,如图1-3、5所示,一种应用于管式换热器的自动清灰防垢装置,包括内部设置为空腔的壳体1,壳体1内均匀设置有多个换热管2,换热管2由能够往复移动的清洁单元进行清洁,清洁单元设置的相邻的两个换热管2之间,清洁单元由驱动单元驱动转动。

22.所述清洁单元包括筒体16,筒体16为圆筒形结构,且筒体16的外圆周上靠近上端的位置同轴固定安装有上板10,上板10的横截面为圆形。

23.所述筒体16上靠近上板10下方的位置设置有能够沿筒体16的轴线方向移动的下板14,下板14的横截面为圆形。

24.所述上板10上靠近下板14的一端面环形阵列有多个凹槽12,每个凹槽12内沿上板10的径向设置有多个刷丝11,下板14上设置有与凹槽12配合使用的凸起13。

25.所述凹槽12和凸起13的纵截面均为梯形,样设计便于两者的配合,并将刷丝11压紧。

26.所述刷丝11为柱状结构,且刷丝11的一端延伸至凹槽12外并与换热管2接触,进而方便刷丝11对换热管2进行清洁。

27.所述下板14上开设有容纳筒体16穿过的圆孔,且筒体16上靠近下板14一端的位置套装有螺母15,筒体16上开设有与该螺母15上内螺纹配合使用的外螺纹,这样便于通过螺母15将下板14压紧在上板10上,进而实现刷丝11的固定。

28.所述驱动单元包括用于带动筒体16转动的方管4,方管4的长度方向与筒体16的轴线方向相同,且筒体16内开设有容纳方管4的方孔,这样设计不仅便于方管4带动筒体16转动,同时也方便了为筒体16的移动进行导向。

29.所述方管4的两端分别通过轴承座安装在壳体1内壁上,方管4与换热管2平行设置。

30.所述壳体1上与方管4一端对应的位置固定安装有电机5,电机5的输出端与方管4通过联轴器同轴连接,电机5转动带动方管4转动,继而带动筒体16转动。

31.所述筒体16由移动单元驱动往复移动,移动单元包括固定安装在壳体1外部的电动伸缩杆6,电动伸缩杆6的伸缩端伸入壳体1内并带动筒体16移动。

32.所述筒体16上靠近电动伸缩杆6伸缩端的位置同轴套装有轴承17,轴承17的内圈与筒体16的外圆面同轴装配,轴承17的外圈上固定安装有下连接板9,下连接板9与筒体16的轴线方向垂直,且电动伸缩杆6的伸缩方向与筒体16的轴线方向平行。

33.所述电动伸缩杆6的伸缩端固定安装有上连接板7,上连接板7与下连接板7平行设置,且两者之间通过螺钉8固定连接,电动伸缩杆6伸缩带动筒体16往复移动。

34.使用时,电机5带动清洁单元对换热管2进行清洁,同时电动伸缩杆6带动清洁单元往复移动。

35.实施例2,如图4所示,在上述实施例1中,所述壳体1上设置有排灰单元,所述排灰单元包括在壳体1的底部设置的集料斗18,集料斗18的纵截面为梯形,壳体1的底部开设有与集料斗18连通的孔,这样便于清洁单元扫落的灰掉落在集料斗18内。

36.所述集料斗18的底部设置有能够往复移动的挡板20,集料斗18的底部靠近挡板20两侧的位置固定安装有为挡板20移动进行导向的导向板19。

37.所述导向板19的纵截面为l形,且两个导向板19对称且平行设置,导向板19与集料斗18的下端面之间形成容纳挡板20移动的槽。

38.使用时,当集料斗18内存储有一定量的污垢时,移动挡板20,进而使集料斗18内的污垢排出。

39.本实用新型通过设置配合使用的上板和下板,实现了对刷丝的加紧,通过设置容纳刷丝的凹槽,方便了刷丝的放置,通过设置与凹槽配合使用的凸起,进一步提高了对刷丝的固定效果,本实用新型解决了现有的清灰除垢上的毛刷在磨损后不易更换,影响了清洁效果的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1