一种常压热水锅炉的后烟箱的制作方法

1.本技术涉及锅炉设备的领域,尤其是涉及一种常压热水锅炉的后烟箱。

背景技术:

2.常压热水锅炉主要用于供暖和生产热水,燃料在炉胆内燃烧后产生大量烟气,烟气由炉胆流入后烟箱,再经烟囱排入大气。

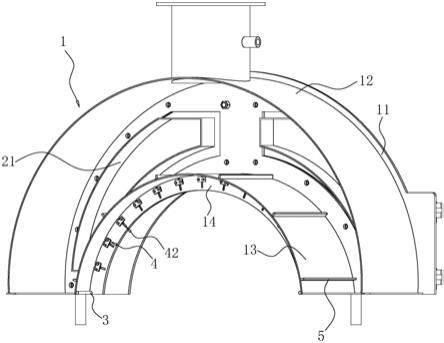

3.在相关技术中,参照图1,后烟箱包括箱体1,箱体1包括安装板11和内围板13,内围板13为圆弧状板,并且内围板13与安装板11固定连接。

4.针对上述中的相关技术,后烟箱内围板13自身较薄,且对于圆弧的弧度要求较高,发明人认为内围板13的一侧与安装板11焊接后,另一侧容易产生变形。

技术实现要素:

5.为了降低内围板产生变形的可能性,本技术提供一种常压热水锅炉的后烟箱。

6.本技术提供的一种常压热水锅炉的后烟箱采用如下的技术方案:

7.一种常压热水锅炉的后烟箱,包括呈拱形的箱体,所述箱体包括安装板、外围板和内围板,所述外围板的直径大于所述内围板的直径且外围板和内围板同心轴设置,所述内围板、外围板均固定连接于安装板的同一侧,所述内围板远离外围板的一面安装有支撑弧板,且支撑弧板位于远离安装板的一侧。

8.通过采用上述技术方案,内围板的厚度较薄,内围板的一侧在与安装板焊接后,另一端容易变形,支撑弧板对内围板远离安装板的一侧进行支撑加固,降低内围板产生变形的可能性。

9.可选的,所述内围板的两端分别固定有一个定位柱,所述支撑弧板的一侧面与两个所述定位柱的同一端相互抵接。

10.通过采用上述技术方案,定位柱对支撑弧板的两端进行支撑限位,减小安装过程中支撑弧板一端产生倾斜的可能性,从而提高支撑弧板的焊接效果。

11.可选的,所述支撑弧板的其中一侧壁上滑动安装有多组延长组件。

12.通过采用上述技术方案,在焊接的过程中,支撑弧板的弧面与内围板的弧面可能存在偏差,在焊接时支撑弧板与内围板之间容易产生间隙,当产生间隙时,将延长组件移动至间隙处,用于对间隙进行挡补,从而提升支撑弧板和内围板之间的连接强度。

13.可选的,所述延长组件包括滑块,所述滑块沿支撑弧板的径向方向滑动,所述支撑弧板上开设有与滑块相配合的滑槽,所述滑槽的槽底宽度大于槽口宽度,所述滑块置于滑槽内的部分的形状与滑槽的形状一致。

14.通过采用上述技术方案,当支撑弧板与内围板之间出现间隙时,将滑块滑动至与内围板相贴合的位置并对滑块和内围板进行焊接,同时可对滑块和支撑弧板进行焊接,从而提高支撑弧板与内围板连接的稳固性。

15.可选的,所述延长组件还包括设置于滑块两侧的锁紧板,所述锁紧板上均螺纹连

接有紧固螺栓,所述紧固螺栓与支撑弧板抵接。

16.通过采用上述技术方案,当滑块与内围板进行焊接前,旋紧紧固螺栓,从而对滑块的位置进行初步固定,进而提高了焊接的便利性,滑块与内围板焊接完成后,可继续对滑块和支撑弧板进行焊接。

17.可选的,所述内围板靠近外围板的一面上安装有多个加强筋。

18.通过采用上述技术方案,加强筋进一步对内围板进行支撑,降低内围板产生变形的可能性。

19.可选的,所述安装板远离内围板的侧壁上铰接安装有烟箱门,所述烟箱门与所述安装板之间安装有密封带。

20.通过采用上述技术方案,密封带固定于安装板上,烟箱门与安装板进行抵接时,减小抵接处的间隙,提高了烟箱门的密封效果。

21.可选的,所述烟箱门靠近安装板的侧壁上设置有门围板,所述门围板与烟箱门形成一个用于放置耐高温材料的空腔。

22.通过采用上述技术方案,进入到后烟箱的高温烟气直接冲击到烟箱门上容易导致烟箱门产生变形,空腔内可以放置耐高温材料,阻隔高温烟气与烟箱门直接接触,从而减小烟箱门产生变形的可能性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.支撑弧板对内围板远离安装板的一侧进行支撑加固,降低内围板产生变形的可能性;

25.2.当支撑弧板与内围板之间出现间隙时,将滑块滑动至与内围板相贴合的位置进行焊接,提高了支撑弧板与内围板连接的稳固性。

附图说明

26.图1是背景技术中体现锅炉的后烟箱的结构示意图。

27.图2是本技术实施例1体现烟箱门打开状态的结构示意图。

28.图3是本技术实施例2体现后烟箱内部的结构示意图。

29.图4是本技术实施例2体现延长组件结构的剖视图。

30.附图标记说明:1、箱体;2、烟箱门;21、门围板;11、安装板;12、外围板;13、内围板;14、支撑弧板;3、定位柱;4、延长组件;41、滑块;42、滑槽;411、锁紧板;412、紧固螺栓;5、加强筋;6、密封带。

具体实施方式

31.以下结合附图2-4对本技术作进一步详细说明。

32.本技术实施例公开一种常压热水锅炉的后烟箱。

33.实施例1

34.参照图2,后烟箱整体为圆拱形,后烟箱包括箱体1和烟箱门2,箱体1包括呈半圆环状的安装板11,烟箱门2与安装板11的一面相铰接。烟箱门2还包括外围板12和内围板13,内围板13与外围板12均为弧形板,外围板12的直径大于内围板13的直径,且外围板12和内围板13同轴心设置,内围板13与外围板12的同一侧均与安装板11固定连接,且内围板13、外围

板12均与安装板11相互垂直,具体可采用焊接的连接方式。

35.内围板13远离外围板12的一面固定有支撑弧板14,具体采用焊接的连接方式,支撑弧板14位于内围板13远离安装板11的一侧且与安装板11相平行。当对安装板11和内围板13进行焊接时,支撑弧板14对内围板13远离安装板11的一端进行加固,减小内围板13产生变形的可能性。

36.参照图2,安装板11上固定有与烟箱门2配合的密封带6,密封带6可以采用弹性较高的橡胶材质,当烟箱门2与安装板11进行抵接时,密封带6减小抵接处的间隙,提高了烟箱门2的密封效果。

37.参照图2,烟箱门2靠近安装板11的一面焊接有门围板21,门围板21与烟箱门2形成一个空腔,空腔用来放置耐高温材料,具体可采用耐火水泥,烟气进入到后烟箱内时温度较高,直接冲击到烟箱门2上容易导致烟箱门2产生变形,进而影响烟箱门2的密封效果,空腔内的耐高温材料阻挡烟气与烟箱门2直接接触,减小烟箱门2产生变形的可能性。

38.实施例1的实施原理为:内围板13与安装板11焊接之前,首先在内围板13远离安装板11的一侧焊接支撑弧板14,支撑弧板14对内围板13进行支撑,降低在对内围板13和安装板11焊接时内围板13产生变形的可能性能。

39.实施例2

40.参照图3,本实施例与实施例1的不同之处在于,内围板13的两端均焊接有长度一致的定位柱3,定位柱3位于内围板13远离安装板11的一侧,支撑弧板14远离安装板11的一面与定位柱3靠近安装板11的一端抵接。支撑弧板14进行焊接时,将支撑弧板14的两端均放置于定位柱3上,定位柱3对支撑弧板14进行支撑限位,减小支撑弧板14在焊接过程中产生倾斜的可能性,提高支撑弧板14的焊接效果。

41.参照图3和图4,在对支撑弧板14进行焊接时,支撑弧板14的弧度与内围板13的弧度可能存在偏差,从而导致支撑弧板14与内围板13之间容易产生间隙,当间隙存在过大时不便对内围板13和支撑弧板14进行焊接。为了便于对内围板13和支撑弧板14进行焊接,在支撑弧板14远离安装板11的一面安装有多个延长组件4。延长组件4包括滑块41,支撑弧板14上开设有的滑槽42,滑槽42的长度方向沿支撑弧板14的径向方向,滑槽42槽底的宽度大于滑槽42槽口的宽度,滑块41与滑槽42滑动连接,滑块41置于滑槽42内的部分与滑槽42相契合。延长组件4还包括固定于滑块41的两侧面的锁紧板411,锁紧板411与滑块41一体成型,锁紧板411上螺纹连接有紧固螺栓412,紧固螺栓412的一端与支撑弧板14抵接。

42.当支撑弧板14与内围板13在焊接过程中存在间隙时,首先将滑块41移动至间隙处,然后旋紧紧固螺栓412,对滑块41的位置进行固定,从而便于滑块41与内围板13进行焊接,滑块41与支撑弧板14焊接后还可对滑块41和支撑弧板14进行焊接,进而能够提高支撑弧板14与内围板13连接的稳固性。

43.参照图3,内围板13靠近外围板12的一面固定有多个加强筋5,具体可采用焊接的连接方式,加强筋5的长度与内围板13的宽度一致,加强筋5对内围板13进行加强支撑,加强筋5进一步降低了内围板13产生变形的可能性。

44.实施例2的实施原理为:将支撑弧板14的两端放置于定位柱3靠近安装板11的一端上,对支撑弧板14与内围板13进行焊接。在支撑弧板14与内围板13焊接的过程中支撑弧板14与内围板13之间可能产生间隙,当支撑弧板14与内围板13之间出现间隙时,将滑块41滑

动至与内围板13相贴合的位置进行焊接,提高了支撑弧板14与内围板13连接的稳固性。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1